超超临界机组引风机芯轴断裂分析

2022-11-09张英伟

张英伟

(内蒙古大唐国际托克托发电有限责任公司,内蒙古 呼和浩特 010206)

1 概况

某电厂10号机组为660 MW超超临界机组,引风机为HU27054-221型双级动叶可调轴流式引风机。它主要由进气室、集流器、两级叶轮、叶片、扩压器、动叶调节机构等部件构成,其基本工作原理为:由系统管道流入风机的气流经进气箱改变方向,经集流器收敛加速流向叶轮,电动机带动叶轮叶片对气流作功,叶片的工作角度与叶栅距可无级调节,由此改变风量、风压,满足工况变化需求。流经叶轮后的气流为螺旋运动,经后导叶转为轴向流入扩压器,在扩压器内气体的部分动能转化成静压能,再流至系统满足运行要求,从而完成风机出力的工作过程。该机组在运行约3万h后,引风机芯轴断裂,断裂位置为芯轴端部变径部位即轴肩处,断面垂直于芯轴轴向,小径尺寸为φ55 mm,大径尺寸为φ80 mm,芯轴设计材质为42CrMo。为探明芯轴断裂原因,避免类似事故发生,对断裂芯轴进行了理化检验及失效分析。

2 试验结果及分析

2.1 宏观形貌分析

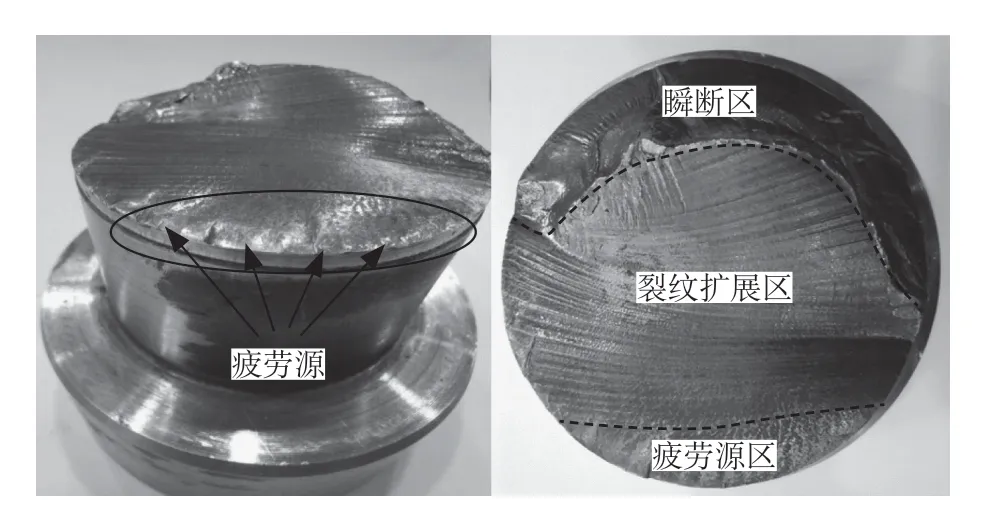

芯轴断裂的宏观形貌如图1所示,断裂部位位于该芯轴退刀槽变截面处。断面平行于芯轴旋转方向,与芯轴轴向垂直,此处受旋转应力作用在变截面处存在一定的应力集中。

图1 芯轴断口形貌

芯轴断口大部光滑平整,无明显的塑性变形,呈典型的疲劳脆性断裂特征,由疲劳源、疲劳扩展区和瞬断区组成。疲劳源区有多个凹坑,说明有多个疲劳源,为多源疲劳开裂;疲劳扩展区有较明显的不同取向的贝壳状花样,贝壳样花纹比较扁平,断口上有高低不同的疲劳扩展台阶,这是疲劳裂纹在不同平面上扩展相遇所致。贝壳花纹有一定扭转角度,说明芯轴承受扭转载荷,断口上疲劳扩展区所占面积较大约3/5;瞬断区位于裂纹源区对面,断口高低不平,有较大塑性变形,为旋转弯曲应力下撕裂形貌,瞬断区域占比较小,约占整个断口表面的1/5左右。综合以上断口特点及各区所占比例,说明芯轴承受的循环载荷不大[1-2],此断口形貌符合试样尖缺口低载荷旋转弯曲的断口特征[3]。

观察断裂芯轴的退刀槽部位宏观形貌可见,退刀槽部位过渡较为粗糙,存在明显的加工刀痕,容易导致应力集中进而在交变载荷作用下萌生早期微裂纹,进而最终导致芯轴断裂。

2.2 材质分析

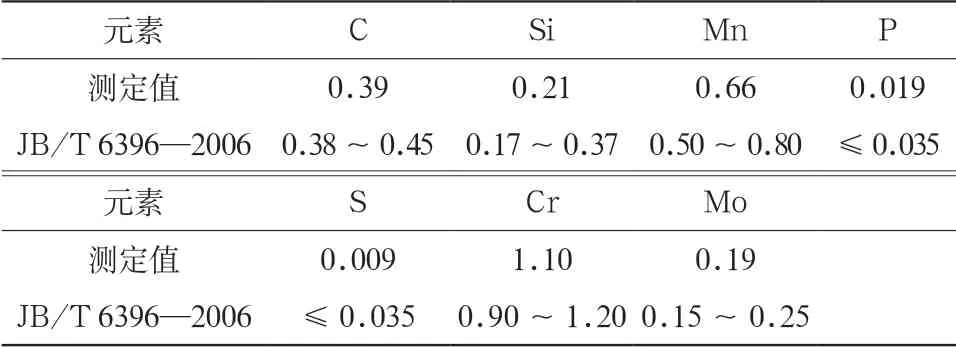

从引风机芯轴杆部以及断口附近取样,通过牛津FOUNDRY MASTERPRO型全谱直读光谱仪进行化学成分分析,试验结果如表1所示,其主要元素含量符合JB/T 6396—2006《大型合金结构钢锻件 技术条件》的要求。

表1 芯轴光谱成分分析结果(质量分数) 单位:%

2.3 显微组织分析

从芯轴断口附近部位取横截面金相试样,经磨制、抛光后采用体积分数为4 %的硝酸酒精溶液腐蚀,采用ZEISS蔡司光学显微镜对引风机芯轴表面和心部的显微组织进行观察可见,其形貌变化不大。其金相组织为铁素体机体上分布着细小均匀碳化物颗粒的复合组织,具有明显的回火索氏体特征;金相组织正常,表明此芯轴的热处理状态没有异常。

从芯轴断口取纵截面金相试样进行分析,其组织与横向组织基本一致,呈典型的回火索氏体特征,金相组织正常。

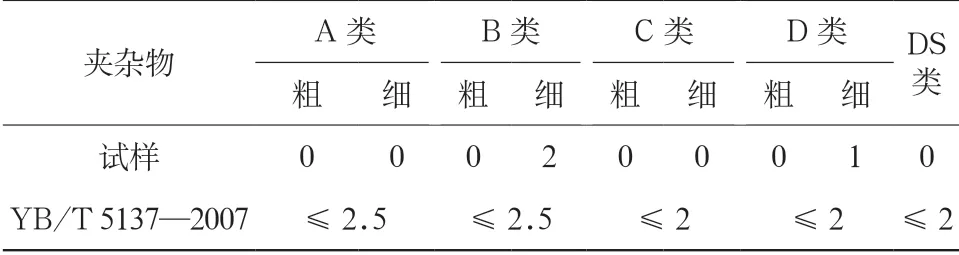

2.4 夹杂物分析

在芯轴断口附近取纵向试样,经磨制、抛光后,在光学显微镜下进行观察。芯轴机体中所包含的夹杂物大致可以分成两类:一种为黑色的不规则的椭圆状颗粒,形态较小(<3 μm),没有变形,排列成一排,整体呈带状;另一种为黑色圆形状,形态较小(<3 μm),没有形变,在整个显微镜视野下分布比较弥散。根据GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》中对夹杂物的分类,其夹杂物评级如表2所示,B类细系2级及D类细系1级,参照YB/T 5137—2007《高压用热轧和锻制无缝钢管圆管坯》对非金属夹杂物的要求,芯轴的夹杂物符合标准要求。

表2 芯轴夹杂物分析结果 单位:μm

2.5 硬度分析

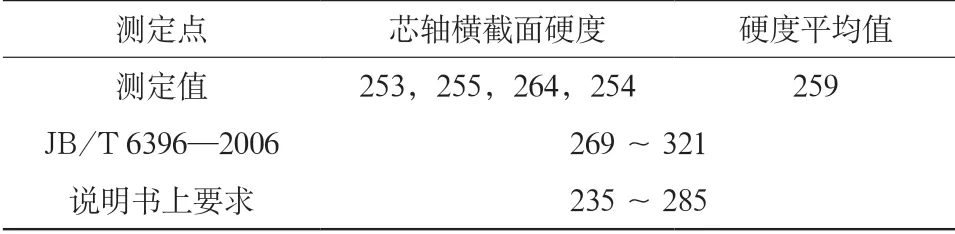

硬度试验可以检测出管道表面的软硬程度、耐磨性、抵抗塑性变形的能力。硬度在一定程度上反映出材料的抗拉强度,是材料本身性能的一项重要的指标,同时也可以反映出材料的热处理状态。对芯轴取横截面试样,采用SHB-3000E型布氏硬度计对试样进行硬度测试,测试平均值为259HB,低于JB/T 6396—2006《大型合金结构钢锻件 技术条件》中对42CrMo锻件材质硬度要求,但符合芯轴说明书上要求,具体试验结果见表3。

表3 硬度试验数据 单位:HB

2.6 力学性能试验

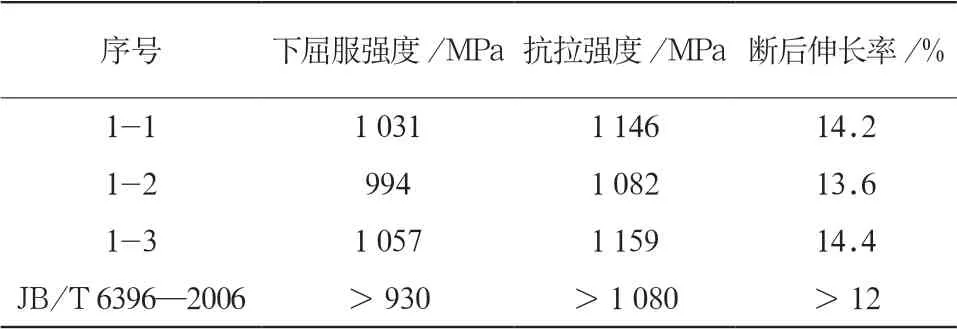

材料力学性能是保证材料最终使用性能(机械性能)的重要指标,其中材料的拉伸试验是材料机械性能试验的基本方法之一,可以确定材料的弹性极限、伸长率、弹性模量、比例极限、面积缩减率、抗拉强度、屈服强度、屈服点及其他拉伸性能指标,是判断材料是否符合设计性能的主要方法。本次试验在断裂芯轴轴向的两端及中间三个不同部位上取样进行室温拉伸力学性能试验,具体检验结果如表4所示。

表4 试样力学性能试验数据(试验温度20 ℃)

由表4可以看出发生断裂芯轴的抗拉强度、屈服强度和断后伸长率未出现降低情况,均符合JB/T 6396—2006《大型合金结构钢锻件 技术条件》标准要求。

3 综合分析

从该芯轴的产品说明书可知,芯轴的材质为42CrMo,热处理状态为调质(淬火+高温回火)状态,其金相组织应为回火索氏体,硬度为235~285 HB。综合上述检验情况,该芯轴的化学成分、金相组织、夹杂物级别以及力学性能符合JB/T 6396—2006《大型合金结构钢锻件 技术条件》,只是硬度低于该标准要求下限,但符合芯轴说明书硬度要求。

引风机芯轴断裂位置位于退刀槽变截面处,断口呈现出典型的旋转弯曲应力作用下的疲劳断口特征。查阅引风机设计图纸,发现断裂部位变截面处,截面突变明显,过渡圆角半径仅为1 mm,过渡圆角太小,也增加了变截面处的应力集中系数,同时该处存在加工刀痕,往往容易成为裂纹源,此分析也与文献[4-5]一致。

此次芯轴断裂推断是由于变截面处过渡部位较为粗糙,可见明显的加工刀痕,且变截面处过渡圆角较小,造成应力集中,芯轴在长期旋转弯曲应力作用疲劳开裂。弯曲应力的产生,可能是因为引风机安装过程中,配合不当,导致推力盘的重量及动载荷转移至芯轴退刀槽处,在长期运行振动中,芯轴退刀槽处反复承受循环应力,在动载的持续作用下,在应力集中处产生疲劳微裂纹,并不断扩展,最终导致芯轴疲劳断裂。

4 结论

引风机芯轴断口形貌为典型的旋转弯曲应力作用下的疲劳断口特征。发生断裂主要原因是退刀槽变截面部位可见明显加工刀痕,且变截面处过渡圆角较小,产生明显应力集中,变截面处在扭转、弯曲等交变应力作用下裂纹萌生、扩展,最终导致疲劳断裂。此次风机芯轴断裂试验分析为类似事件的处理提供了参考。