低压缸零出力改造切缸工况汽机轴振处理

2022-11-09张黎明王剑影韩永卿于世杰张建设

张黎明,王剑影,韩永卿,孙 杰,于世杰,张建设

(国电投南阳热电有限责任公司,河南 南阳 473000)

1 概况

河南省某电厂装备2×210 MW供热机组,2008年投产。机组采用哈汽厂C160/N210-12.75/535/535型双缸双排汽机,哈电QFSN3-210-2型水氢氢发电机。轴系有6个椭圆瓦,其中2号瓦为推力支持联合轴承。1,2号瓦支承汽轮机高中压转子,3,4号支承低压转子。两台机高压后轴封内二漏高温蒸汽(以下简称“内二漏”)管道设计接至七抽管道,去7号低加,设计温度279.1 ℃。额定采暖抽汽压力0.325 MPa时中排温度265.4 ℃,六、七抽温度212.9 ℃,96.5 ℃。采暖压力0.547 MPa时中排温度327.2 ℃。

2021年6月和10月分别完成1,2号机低压缸零出力改造,于2021-06-30和2021-11-01改造后首次启动。2021-11-18,2021-11-19分别完成1,2号机切缸调试,2021-12-23顺利完成两台机同时切缸试验。

非切缸工况运行初期,两台机均出现轴振大问题,历经运行中汽封间隙磨减、轴承座油档更换、轴瓦测振探头支架加固等措施,成功解决非切缸工况两台机轴振大问题。

两台机切缸调试、同时切缸试验期间振动等各项指标优良。切缸工况运行约30 h,两台机于2021-12-25,2021-12-26先后出现轴振大问题,特别是2号机25日因振动大保护跳闸。

经过排查分析,判定是内二漏返入低压缸内加热所致,具体为:加热定子,引起低压缸温度场及其变形量变化,造成径向动静碰磨导致振动大;加热转子,引起低压缸胀差(以下简称“低胀”)大,造成轴向动静碰磨最终导致2号机振动大跳闸。关小内二漏管路阀门开度减少返入低压缸蒸汽量,控制低压缸胀差高限值以下,成功解决轴振大问题,确保了两台机切缸安全长周期运行。

2 机组切缸情况及振动过程

2.1 振动发生前后两台机切缸情况

2021-12-21T10:50,1号机投入切缸,至23日21:30因低胀达7.5 mm量程上限,退出切缸。

2号 机 于23日14:18至16:10投、退 切 缸,完成两台机同时切缸试验。23日21:43,2号机再投切缸,切缸运行时长约30 h后,因3,4号瓦轴振大,于25日03:38退切缸,至03:45,终因3,4号瓦轴振大跳闸,于当天19:51,2号机恢复并网运行。

25日14:43,1号机投切缸,至26日23:20,切缸连续运行约32.5 h,因1号机3,4号瓦轴振大,1号机退切缸,恢复常规工况。

2.2 2号机切缸3,4号瓦轴振大过程

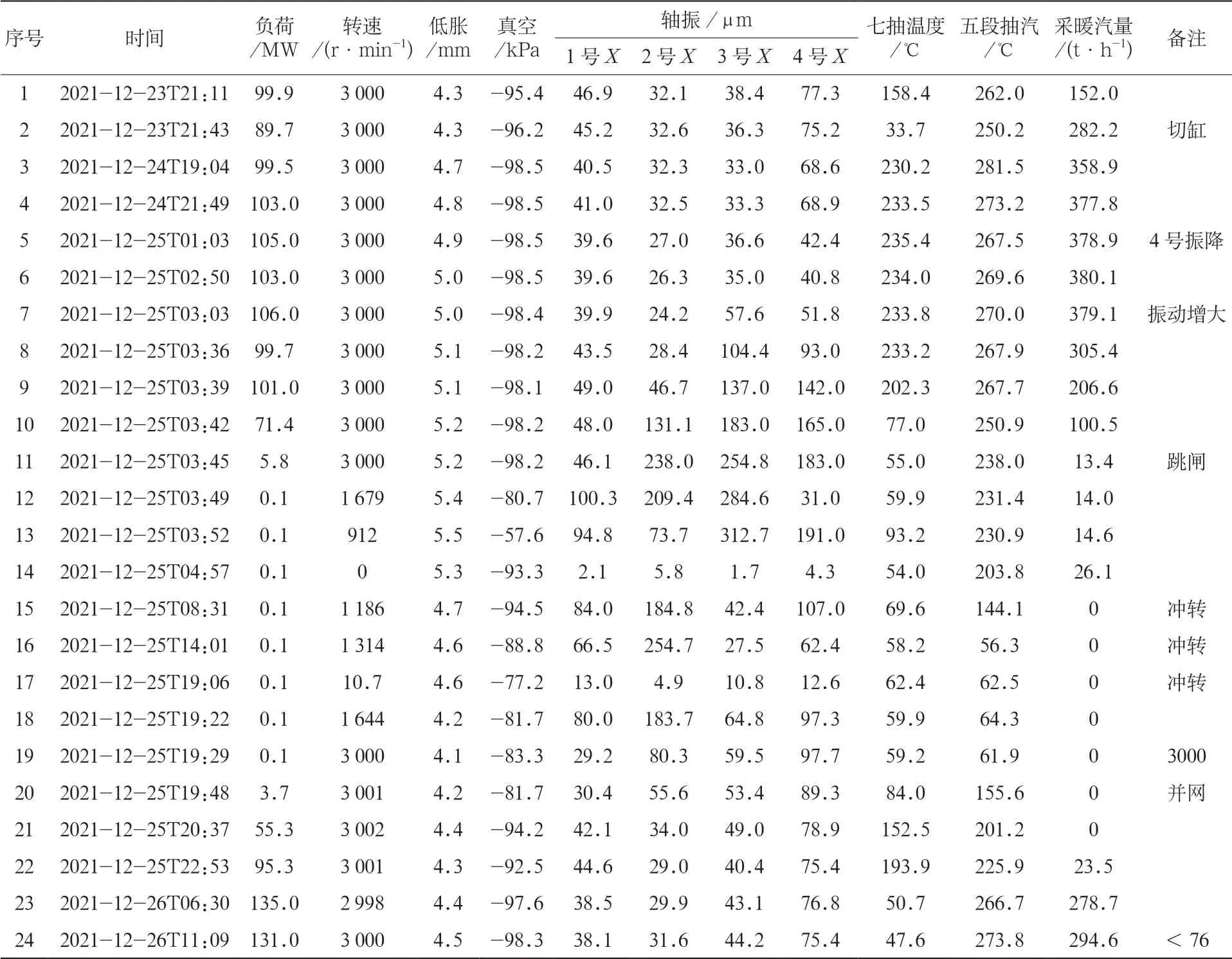

表1为2号机振动大跳闸前后参数。23日21:43,低胀4.3 mm,2号机投切缸运行振动稳定。24日21:49电负荷103 MW,采暖供汽量377.8 t/h,五抽温度273.2 ℃,真空-98.5 kPa,低胀4.8 mm,3,4号 瓦X轴 振33.3,68.9μm。24日23:00低胀4.8 mm,4号瓦轴振有下降过程,至25日02:50低胀5 mm,3,4号瓦X轴振35,40.8 μm。25日03:03,负荷106 MW,低胀5 mm,3,4号瓦轴振有增大趋势。调整旁路冷却蒸汽流量15 t/h至30 t/h,机组减负荷至100 MW,25日03:36 3,4号瓦X轴振增大至104.4,93 μm。25日03:38退切缸,25日03:39低胀5.2 mm,3,4号瓦X轴振增大至137,142.4μm,4号瓦最先达峰值。开大中排蝶阀开度减少供热抽汽量,并逐步减电负荷,至25日03:45低胀5.2 mm,3,4号瓦X/Y轴振254/238μm,183/102 μm,轴振大保护跳闸。机组恢复过程中,因极热态冲转蒸汽温度稍微偏低,前两次冲转皆因振动大不成功,至25日19:48时2号机恢复并网运行。

表1 2号机振动大跳闸前后参数

2.3 1号机切缸3,4号瓦轴振大过程

25日14:10,1号机常规工况,负荷125.7 MW,低胀4.9 mm,3,4号瓦X轴振76.2,61.7 μm、真空-98.3 kPa,采暖抽汽量241.8 t/h,五、六、七抽温度216.8 ℃,130.2 ℃,39 ℃。

25日14:43,1号机投切缸,负荷106.4 MW,低胀4.8 mm,3,4号瓦X轴振79.3,60.4 μm、真空-98.5 kPa,采暖抽汽量300.9 t/h,五、六、七段抽汽温度236 ℃,65.5 ℃,149.5 ℃。

26日21:00 3,4号 瓦 轴 振 有 增 大 趋 势,21:32,1号机负荷99.6 MW,3,4号瓦X轴振118.1,108.4 μm。通过降真空、减负荷,至26日23:16振动相对稳定,负荷90 MW,3,4号瓦X轴振38.0,42.1 μm,至26日23:20,为了避免轴振大,退切缸,恢复常规工况。

26日06:57,1号机负荷94.1 MW,低胀达7.5 mm,至17:22,低胀超量程指示值显示-6 mm,经过降真空、降负荷、退切缸等调整,至27日00:46,低胀恢复正常指示7.5 mm。

3 原因分析

3.1 排除相关因素

3.1.1 排除设计、安装及转子动不平衡因素

切缸工况运行约30 h两台机均发生3,4号瓦轴振大问题,从非切缸、切缸工况、两台机切缸试验等过程,完全排除转子动不平衡、切缸改造系统设计、安装缺陷等导致振动的可能性,也排除了防止叶片水蚀进行的叶片喷涂不均匀或者运行中涂层脱落导致质量不平衡引起振动的可能。

3.1.2 排除旁路冷却蒸汽量、减温水量过大或变化因素

DN400旁路冷却蒸汽管道按照0.325 MPa,260 ℃参数计算最大旁路冷却蒸汽量约35 t/h,振动发生前,两台机旁路冷却蒸汽量稳定均小于25 t/h。低压转子各级动叶自带围带,且次、末级动叶均有拉筋,完全排除因小容积蒸汽流量工况颤振引发振动的可能。

末端低负荷喷水系统改造增加减温水雾化喷嘴,确保均匀喷水、减温的同时,杜绝局部喷水过量而致的水蚀加剧等问题。运行控制末级叶片最高温度测点温度约60 ℃,为此减温水量调整控制在10 t/h以内,对比调试期间喷水调节阀全开喷水量约25 t/h的情况,已排除减温喷水导致振动的可能。

3.1.3 排除部分运行参数变化等因素

采集运行参数分析,排除了机组负荷、汽缸总胀、高压缸胀差、轴向位移、主再热蒸汽参数、汽封温度、真空、排汽温度、润滑油温等参数与振动的关联性,振动原因排查陷入困境,难以定论。

3.2 确认具体原因

3.2.1 内二漏返入低压缸内引起的参数异常

深入排查发现,两台机七抽温度异常变化,非切缸工况七抽温度低负荷时高、高负荷时低,而切缸工况七抽温度均大于230 ℃,如1号机最高达238 ℃;切缸振动时2号机低胀仅5 mm,1号机达低胀探头7.5 mm量程以上,超量程而显示值为-6 mm。

3.2.2 分析七抽温度异常变化原因

针对两台机七抽温度异常变化原因分析如下:非切缸工况,低压缸进汽,七抽蒸汽和内二漏混合,因低负荷时七抽蒸汽压力低、量小,所以二者混合后提高了七抽温度,而高负荷时七抽蒸汽压力高、量大,则二者混合后的蒸汽温度相对就较低。切缸工况,低压缸不进汽,则仅有内二漏经七抽管道返入低压缸内,所以七抽温度异常升高,实际指示的是内二漏温度。

3.2.3 分析低胀超限值等的原因

针对1号机低胀大超量程问题分析,汽封温度已控制稳定在约140±15 ℃较低值,旁路冷却蒸汽量及末端喷水量调整,确保控制末级叶片最高温度测点温度约60 ℃,杜绝了低压缸内鼓风损失发热问题,判定中排温度增高和内二漏返入低压缸内加热是低胀增大的要因。采暖压力高限时设计中排温度327.2 ℃较额定压力时265.4 ℃中排温度增高约60 ℃,而内二漏较七抽温度高约180 ℃,所以内二漏返入低压缸内加热对低胀影响程度更大。

针对1号机较2号机低胀大问题,经热工专业测量比对两台机低胀测量回路前置器输出间隙电压与低胀值线性关系,判定是2号机低胀表计测量误差所致指示偏小约2.5 mm。

3.2.4 振动现象分析

排查改造后机组初始启动过程等参数历史曲线发现,一是3,4号瓦轴振幅值随七抽温度异常变化而变化;二是持续稳定工况后的变工况易导致3,4号瓦轴振曲线出现持续的锯齿状波动现象,振动幅值变化约13 μm;三是1号机3,4号瓦轴振历史曲线存在阶跃性振动幅值突降的情况。以此判定轴振大是内二漏返入低压缸内加热所致,具体为:加热定子,引起低压缸温度场及其变形量变化,造成径向动静碰磨导致振动大;加热转子,引起低胀大,进一步造成轴向动静碰磨最终导致2号机振动大跳闸。

3.2.5 径向碰磨导致振动分析

根据3,4号瓦轴振曲线可知,从2021-07-08机组启动到9日09:26负荷99 MW,七抽温度基本一直在上涨,低胀增大,3,4号瓦振动也增大。判定是内二漏高温蒸汽返入低压缸内部,加热定子,引起低压缸温度场及其变形量变化,造成径向动静碰磨导致振动大,同时高温蒸汽加热转子带来低胀增大。机组加负荷过程七段抽汽温度有下降的拐点,也是缸体温度场变化过程,带来持续接触碰磨突然脱开振动降低并稳定在较低值的过程,所以9日10:57有3,4号瓦轴振同时出现阶跃性振动幅值突降(3号X轴方向、4号X轴方向分别下降20,15 μm)的过程。对应此区间,也是6,7号低加温升建立的过程,说明低加进汽加热了,则更多的内二漏来汽量分流到低加,所以低胀增大趋势也趋于平缓。这也是非切缸与切缸工况切换过程中,七抽温度变化剧烈的过程中对应3,4号瓦轴振波动的要因。由于温度场变化带来缸体变形导致动静接触碰磨,只有到缸体变形消失或磨出间隙,碰磨脱开振动才消失,所以3,4号瓦轴振曲线锯齿状持续波动时间比较长,持续约1.5 h。

查看2010年至今两台机A,B级检修低压缸解体报告,历次都有低压缸正反旋3,4,5级动叶隔板叶顶封、隔板汽封磨损严重的记录,低压缸隔板挂耳压板螺钉、隔板中分面连接螺栓断裂(即便是材质更换为35CrMo合金材质依然会断裂)等,究其原因,判定依然是内二漏来汽返入低压缸内导致低压缸内温度场及其变形量变化引起。3,4号瓦轴振锯齿形曲线变化幅值随运行时长而减小也充分说明温度场变化导致动静碰磨的情况真实,2021-12-18T21:30切缸退出时3,4号瓦轴振锯齿形曲线变化幅值波动量明显减小。

3.2.6 振动增大、跳闸分析

如上所述,对于内二漏返入低压缸内加热,引起低压缸温度场及其变形量变化造成碰磨的情况,无论是叶顶封还是隔板汽封的碰磨,都是径向碰磨,一般经过机组启停过程、多次切缸投退及一定运行周期的磨减,振动会逐步降低。由此进一步判定,内二漏加热低压转子带来低胀大引起轴向碰磨最终导致25日2号机振动大跳闸,也是26日1号机轴振大的要因。

1号机3,4号瓦轴振曲线显示,1号机3,4号瓦轴振波动期间低胀-6 mm,五抽也即中排温度达303 ℃,低胀大超过探头测量量程而无法正常显示。2号机轴振曲线显示,2号机25日03:39振动大跳闸前4号瓦最先达峰值的波动过程低胀5.2 mm达历史新高,跳闸后降速至912 r/min时低胀达5.5 mm最大值,3,4号瓦X轴振增大至312.7 μm,191.0 μm。排查2号机轴振大原因,4号瓦轴振幅值先降低的起振过程,以及振动大跳闸前有4号瓦最先达峰值的波动过程,可较合理推定是低胀大导致4号瓦侧轴向碰磨造成轴振大跳闸的结论。

3.2.7 3号瓦轴振幅值最大原因分析

低胀大导致2号机轴振大跳闸曾令人难以置信,毕竟2号机轴振大跳闸时3号轴振幅值最大,1号机轴振大也更多反映在3号瓦幅值大而非4号瓦侧,而且,两台机均没有明显的轴向位移参数突变情况,况且,转子膨胀出去导致轴向动静接触碰磨应该难以脱开引起持续振动现象才对。

究其原因,一是4号瓦侧连接的是质量大的发电机转子,而3号瓦侧连接的是质量相对小的高中压转子,一旦有碰磨3号瓦较4号瓦更容易激发振动;二是内二漏加热转子低胀增大的同时,也存在加热隔板造成其轴向变形量大加剧轴向间隙变小情况,引起某一级轴向动静碰磨而最终体现在4号瓦或3号瓦轴振大,所以并不一定低胀大引起轴向碰磨一定应该发生在4号瓦侧;三是动叶轮盘与隔板体轴向间隙设计值一般10 mm以上,而该机型隔板汽封高低齿与转子凸肩的轴向间隙最小7.5 mm,与1号机存在的7.5 mm低胀值一致,加之隔板挠度变形量大导致轴向间隙更小时更易导致轴向碰磨,轴向碰磨部位是在某一级的隔板汽封或低压缸末端轴封处;四是轴向碰磨时,转子凸肩像车刀头与汽封齿接触碰磨,基本上是点接触,汽封块在隔板槽道内有轴向膨胀间隙而存在一定活动量,所以即便是轴向碰磨也会因汽封块被顶开、汽封齿歪倒或磨出间隙而快速脱开,故没有轴向位移变化或者持续振动的现象;五是七抽管道与汽缸体对应汽、励端两个DN500接口,4号瓦侧也即励端接口经过弯头、大小头变径后与七抽母管连接,而3号瓦侧也即汽端接口是直管三通对接母管,沿程阻力小,内二漏来汽更多的是返入汽端3号瓦侧低压缸内,所以存在3号瓦侧隔板变形量大更易轴向碰磨的可能性,这也是历次检修记录低压缸反旋4,5级隔板叶顶封、汽封磨损最严重的原因。

4 振动降控措施及效果

关小内二漏至七段抽汽管路隔离门开度,减少内二漏返入低压缸内的蒸汽量,减弱由此引起的温度场变化量及转子膨胀量。切缸运行工况下适当降低再热汽温等措施,控制1号机低胀≤7.5 mm,控制2号机低胀≤4.9 mm,成功解决轴振大问题,确保了两台机切缸安全长周期运行。

5 结束语

针对切缸工况轴振大问题,排查判定是内二漏蒸汽返入低压缸内加热所致,采取振动降控措施成功解决了轴振大问题。

分析七抽温度异常变化、轴振曲线锯齿状持续波动幅值变化等成因,判定内二漏蒸汽返入低压缸内加热引发振动的分析思路以及轴向碰磨的分析可供相关单位借鉴。