增材制造RAFM 钢激光焊接头显微组织分析

2022-11-09刘鑫泉方超刘劲宋奎晶季雨凯韦勇罗俊睿

刘鑫泉,方超,刘劲,宋奎晶,季雨凯,韦勇,罗俊睿

(1.中国科学院等离子体物理研究所装置总体研究室,合肥,230031;2.合肥工业大学,合肥,230009;3.安徽大学,合肥,230601)

0 序言

中国聚变工程试验堆计划(China fusion engineering test reactor,CFETR)是应对碳能源问题提出的重要战略计划.CFETR 关键部件的研制对焊接技术提出了迫切需求.低活化铁素体/马氏体(reduced activation ferritic/martensitic,RAFM)钢因其优秀的综合性能而被普遍认为是聚变堆第一壁包层的首选结构材料.世界各国均在发展研制各自的RAFM 钢,如日本的F82H 和JLF-1[1],欧洲的EUROFER97,美国的9Cr-2WVTa 以及中国的CLAM 钢、CLF-1 钢等[2-3].聚变堆包层由许多尺寸较小的结构件组成.相较于传统的制造方法,增材制造具有无模具、高效、加工灵活多变、材料利用率高等技术优势,能够实现高性能复杂结构件的柔性化生产[4-5].但是受增材制造设备加工幅面与工艺技术的限制,可打印的工件大小较为有限.对于聚变堆包层的尺寸大小来说无法整体一次成型,局部工件采用增材制造技术直接成型再通过连接技术完成装配是未来聚变堆包层制造较为经济可行的方案之一.因此,对增材制造技术制备的RAFM 钢的焊接性能研究尤为必要.

用于常规RAFM 钢的焊接方法有多种[6],包括钨极氩弧焊[7]、热等静压扩散连接[8-10]、电子束焊[11]、激光焊[12]、搅拌摩擦焊[13]等.Cardella 等人[14]采用热等静压扩散连接、钨极氩弧焊和激光焊多种方法对EUROFER-97 钢进行了大量焊接试验,结果表明,该钢种的焊接性较好,裂纹敏感性较低.热等静压扩散连接接头在经过750 ℃保温2 h 的焊后热处理后,抗拉强度(室温)与母材相近.Hisashi 等人[15-16]采用4 kW 光纤激光焊研究了不同焊接速度和离焦量对F82H/SUS316L 异种钢焊接接头组织性能的影响.结果表明,焊接速度和离焦量对热影响区宽度有影响,M23C6碳化物在热影响区析出与母材/热影响区界面的距离密切相关.M23C6碳化物的析出导致热影响区合金元素贫化,进而导致热影响区软化;而焊缝区粗大的板条状马氏体则导致接头硬化,并伴随着冲击韧性的降低.综上所述,RAFM 钢焊接性能较好,熔化焊裂纹敏感性较低,但是存在热影响区软化、接头硬化以及冲击韧性下降等现象.激光焊在钢板厚度适应性、焊接位置灵活性、焊接高效和经济性、接头成形和力学性能优异等方面具有综合优势,成为保证RAFM 钢在聚变堆安全可靠应用的优选焊接工艺[17-18].基于此背景,对激光增材制造得到的RAFM 钢进行激光对接焊试验,探究粉末增材RAFM 钢再焊接接头的显微组织特点,为激光增材制造RAFM 钢的应用提供基础数据和技术支撑.

1 试验方法

采用激光同轴送粉增材制造工艺制备RAFM钢板,选取了同种成分不同粒径(≤25,15~ 53,45~105,≥100 μm)的RAFM 钢粉末进行制备.为了使增材RAFM 钢具有与常规RAFM 钢具有相当的力学性能,对增材RAFM 钢进行了热处理.由于RAFM 钢的回火温度为760 ℃,回火后ε 碳化物消失转变为析出较为稳定的θ 碳化物即渗碳体,研究采用的热处理工艺为740 ℃保温2 h 随炉冷却,得到母材组织为完全马氏体.增材用RAFM 钢粉末以及粒径不高于25 μm 粉末增材制造RAFM 钢板能谱分析结果如表1 所示.

表1 RAFM 钢化学成分(质量分数,%)Table 1 Chemical compositions of RAFM steel

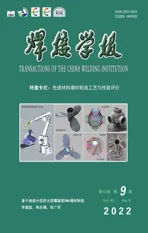

焊接前,将板材铣削加工为150 mm × 50 mm ×7 mm 的平板试样,待焊处铣削加工厚度为5 mm,如图1 所示.采用丙酮清洗钢板表面后,采用IPG Photonics 公司的YLS-20 000 型光纤激光器进行不开坡口的激光自熔焊.设备最大输出功率为20 kW,聚焦距离为300 mm,准直距离为200 mm,光纤芯径为300 μm,最小光斑直径0.45 mm,激光焊接头安装在德国KUKA 公司的KR60HA 机器手臂上.为保证焊缝良好成形,采用厚度为5 mm 的常规RAFM 钢板的最佳激光焊工艺对增材RAFM钢进行焊接.焊接工艺参数如表2 所示.焊接位置为平焊,保护气体选择质量分数为99.999%的氩气.按RAFM 钢粉末粒径(≤25,15~ 53,45~ 105,≥100 μm)从小到大增材制造得到的板材,经过热处理后编号分别为b1,b2,b3和b4,对应的焊接接头为c1,c2,c3和c4.

图1 焊件示意图Fig.1 Schematic drawing of welding plate

表2 激光焊工艺参数Table 2 Parameters of laser welding

焊后沿试样横截面切开,研磨抛光后用10%的HNO3水溶液进行电解腐蚀,腐蚀时间为20 s.采用Yueshi 520MR 型光学显微镜和日立SU5000型高新热场式场发射扫描电子显微镜观察接头的显微组织.焊接接头显微硬度测试采用Wilson VH3100 型显微硬度计,加载载荷为9.8 N,加载时间为10 s.

2 试验结果与分析

2.1 宏观和微观形貌

图2 为4 种焊接接头的宏观形貌,焊缝上、下表面成形良好,飞溅较小,未见明显下塌、咬边、驼峰、表面裂纹等缺陷.

图2 不同粒径粉末增材制造RAFM 钢激光焊后表面形貌Fig.2 Surface morphology of RAFM steel with different particle size powder by additive manufacturing after laser welding.(a) c1weld upper surface;(b)c1weld bottom surface;(c) c2weld upper surface;(d) c2weld bottom surface;(e) c3weld upper surface;(f) c3weld bottom surface;(g) c4weld upper surface;(h) c4weld bottom surface

图3 为不同粉末粒径增材RAFM 钢热处理后的宏观形貌.从图3a 可以看出,不高于25 μm 的粉末粒径过小,容易发生粘结、团簇,严重降低粉末的流动性,增材制造时存在层间未熔合,热处理后无法消除未熔合缺陷.从图3b 与图3c 可以看出,粉末粒径增大,流动性增强,层间未出现未熔合缺陷,但由于粉末粒径增大,粉末之间的孔隙增大,吸附在粉末表面的空气来不及逃逸,在已经凝固的位置形成很多微气孔.图3d 中的粉末粒径进一步增大,其直径大于100 μm,增材制造后得到的板材孔隙尺寸增大且数量增多.

图3 不同粒径粉末增材+热处理RAFM 钢母材Fig.3 Base metal of RAFM steel with different particle size powder by additive manufacturing+heat treatment.(a) b1base metal;(b) b2base metal;(c) b3base metal: (d) b4base metal

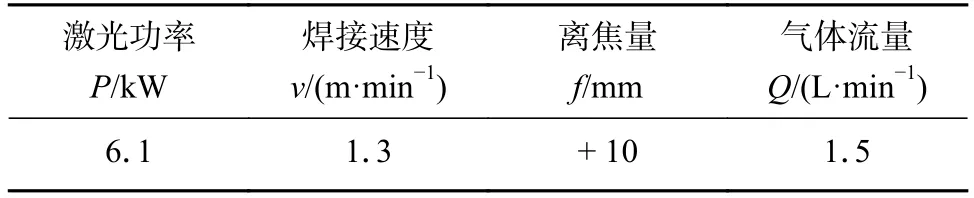

图4 为不同粒径粉末增材+热处理RAFM 钢的激光焊接头.从图4a 可以看出,c1焊缝区为粗大的板条状马氏体,层间结合良好,无明显缺陷;热影响区的未熔合缺陷延伸至熔合线附近,这是由于焊缝区经过重熔再凝固消除了该区域的未熔合缺陷,而热影响区及母材未熔合缺陷依旧存在无法消除.在图4b、图4c 和图4d 中,焊缝区主要存在气孔缺陷,且图4d 中气孔数量、大小远超于图4b 和图4c.随着粉末粒径增大,间隙增大,材料致密度下降,焊缝区气孔数量体积随之变大.致密度较低的增材RAFM 钢熔化后形成更少的液相,由于匙孔波动以及熔池上、下表面张力的影响,液相未能完全填满焊缝区,诱发气孔.对比几种粒径粉末增材制造得到的RAFM 钢,粉末粒径在15~ 53,45~ 105 μm的增材制造RAFM 钢焊缝成形性能较好,气孔缺陷较少.

图4 不同粒径粉末增材+热处理RAFM 钢的激光焊接头Fig.4 Laser welding joints of RAFM steel with different particle size powder by additive manufacturing +heat treatment.(a) c1joint;(b) c2joint;(c) c3joint;(d) c4joint

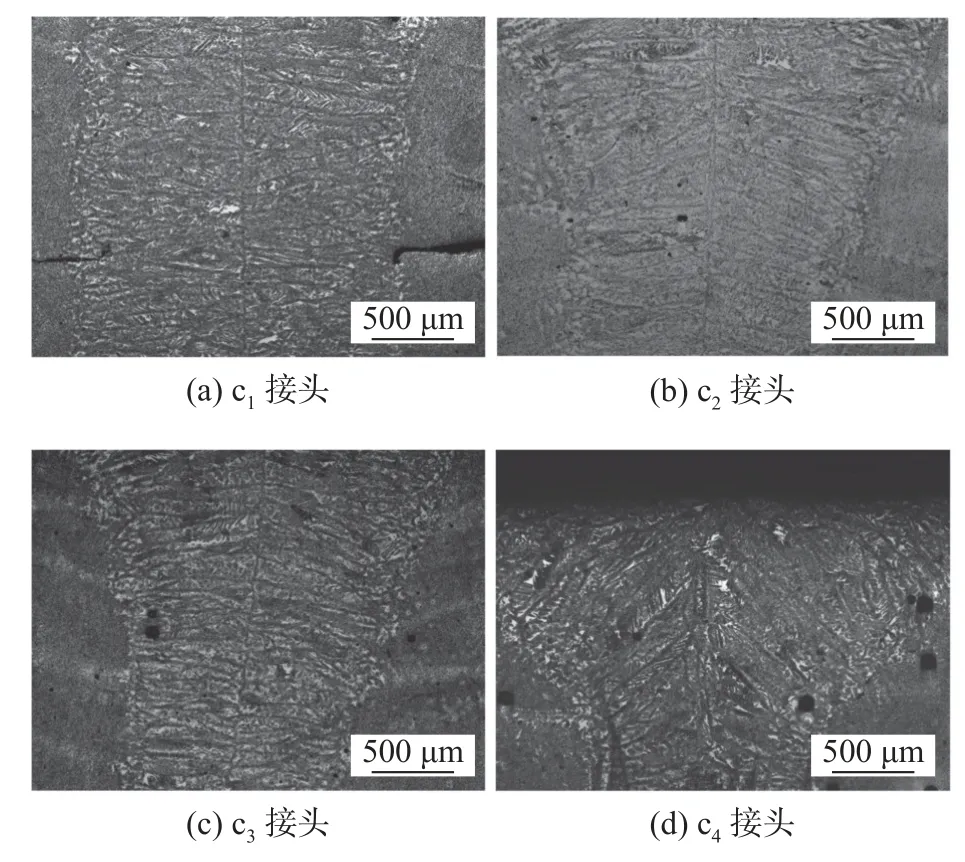

图5 为c3焊接接头热影响区.热影响区中峰值温度超过相变线的区域为淬火区,未超过相变线的区域为回火区,如图5 中b 和c 区所示,d 区为母材区.由图5可见,热影响区和母材区遗留增材制造过程中形成的偏析带和少量气孔.增材制造得到的母材晶粒与焊缝区晶粒组织较为相似,为粗大的板条状马氏体,受散热方向影响,板条间位置多为平行关系,板条间存在一些多元低熔点共晶组织析出形成偏析带.经过740 ℃保温2 h 后随炉缓冷热处理,不足以使母材元素均匀化,因此无法消除偏析带.增材制造RAFM 钢再焊接后,在图4 各接头中并未发现焊缝区偏析带,说明偏析带已消除;热影响区温度较低,偏析带无法消除且进一步析出;母材偏析带受热影响很小,几乎不发生变化.

图5 c3接头的热影响区Fig.5 Heat affected zone of c3joint

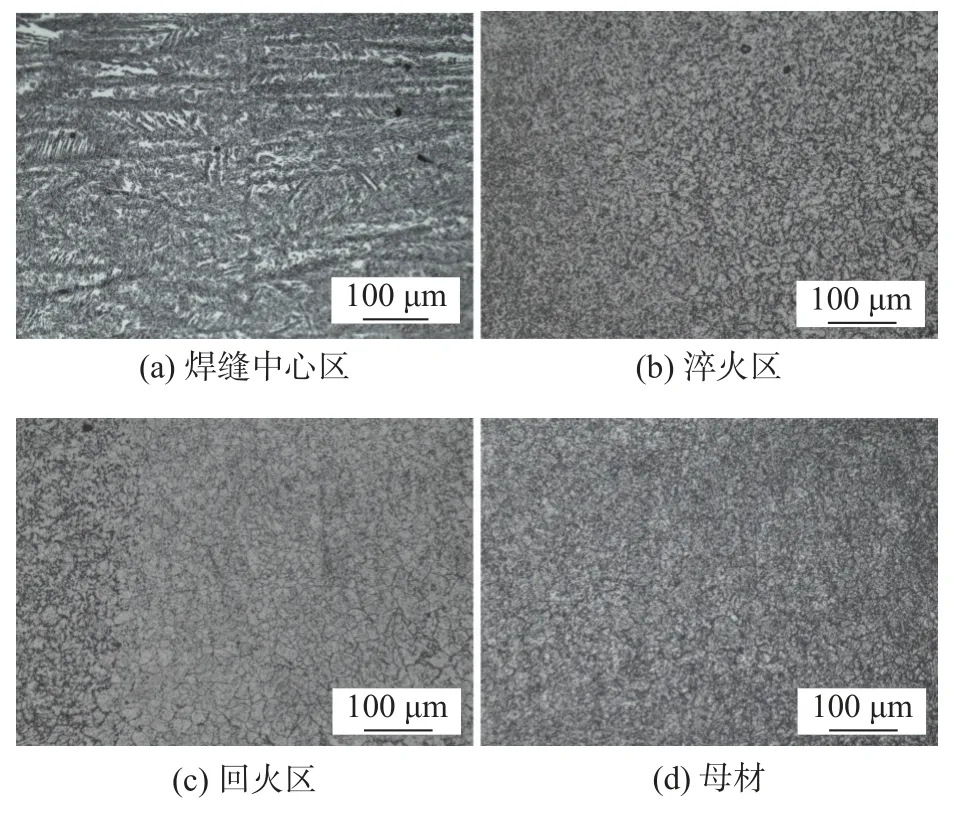

图6 为c3接头各区域微观组织,图6a 为焊缝中心区,焊缝金属凝固时,液态金属沿垂直于侧壁方向散热最快,故由侧壁处开始形核、长大,从两侧生长的柱状晶交汇于中心线.激光焊熔池小,冷却速度快,在极不平衡的冷却状态下,焊缝区存在未转变的δ 铁素体.由于冷却速度过快,焊缝中心区没有足够的时间降温,故中心区没有出现等轴晶.结晶后,随着温度快速降低,焊缝金属转变为奥氏体组织,温度继续降低,奥氏体组织转变为粗大的板条状马氏体组织,板条间主要析出物分为两类分别为M23C6(其中M 主要为Fe,Cr)和MX 型(TaC,VC).图6b、图6c 和图6d 分别为图5 中b,c,d 区的放大图.靠近焊缝端的区域峰值温度超出相变线,在焊接热循环过程中发生奥氏体转变,降温后快速冷却转变为马氏体,晶粒较细且内部存在大量碳化物,如图6b 所示.图6c 中焊接热循环温度未达到相变线,该区域为回火区,晶粒粗化明显.母材区则未受到热影响.

图6 c3接头的微观组织Fig.6 Microstructure of c3joint.(a) weld center zone;(b) quenching zone;(c) tempering zone;(d) base metal

图7 为c3接头不同区域的扫描电镜分析结果.图7a 为焊缝区,焊缝区板条状马氏体晶粒间隙为偏析区,存在低熔点元素富集.如图7b 所示,热影响区接近焊缝处为淬火区,该区域经历过马氏体转变后晶粒细化,碳化物弥散分布.图7c 为回火区,因距离焊缝较远,热循环峰值温度较低,未达到相变线.母材经过二次回火后,晶粒发生粗化,且碳化物沿晶界网状析出,为珠光体组织.母材区未受到热影响,仍为完全马氏体组织,且对比于回火区晶粒更加细小,析出物团聚呈蠕虫状,如图7d 所示.

图7 c3接头不同区域的SEM 图Fig.7 SEM images of different regions in c3joint.(a)weld zone;(b) quenching zone;(c) tempering zone;(d) base metal

2.2 显微硬度

图8 为不同粒径粉末增材制造+热处理RAFM钢与常规RAFM 钢激光焊焊接接头显微硬度分布.横坐标0 点为焊缝中心线,相邻点距离为0.4 mm.c1接头因增材焊道之间未熔合缺陷的遗传效应,因此硬度值波动非常大.c2,c3接头质量较好,缺陷较少,硬度值波动很小.c4接头中气孔缺陷较为明显,因此硬度值波动也比较剧烈.c1接头中焊缝区硬度均值在300 HV 左右,而c2,c3,c4以及常规RAFM 钢接头焊缝区硬度值相差不大,均在350 HV 左右.5 种接头的母材区硬度较为相似,均值约为225 HV,没有明显的热影响区软化现象,这是因为激光焊能量集中,冷却速度快,碳化物析出相对于晶粒长大起到钉扎作用,因此热影响区晶粒粗化但不明显.近焊缝区为细小马氏体组织,硬度较大.

图8 焊接接头的显微硬度分布Fig.8 Microhardness distributions of welded joints

3 结论

(1)对4 种不同粒径粉末增材制造+热处理RAFM 钢进行激光焊试验,得到的焊接接头上、下表面成形良好,外观无明显缺陷.粉末粒径不高于25 μm 的接头焊缝区无缺陷,熔合线附近以及母材区域存在未熔合缺陷;粉末粒径15~ 105 μm 的接头缺陷主要为气孔,数量较少,焊缝区与母材均有分布;粉末粒径大于100 μm 的接头气孔数量明显增多,且尺寸较大.

(2)不同粒径增材后再焊接得到的焊缝微观组织较为相近,焊缝区为粗大的板条状马氏体,柱状晶生长至中心线;受增材制造工艺的影响,热影响区与母材区存在偏析带.近焊缝区峰值温度高于相变线,为细小的马氏体组织;远焊缝回火区温度较低,为二次回火的珠光体组织,部分晶粒粗化.

(3) 4 种粒径粉末增材+热处理RAFM 钢激光焊焊缝区硬度较大,均大幅度高于母材,热影响区晶粒粗化不明显,未出现明显软化.粉末粒径不高于25 μm 和粉末粒径大于100 μm 的增材RAFM 钢接头因缺陷较多,硬度波动较明显.粉末粒径15~105 μm 的增材RAFM 钢接头硬度分布更均匀,焊缝区硬度均值在350 HV 左右,母材区硬度均值约为225 HV.