层间高速摩擦复合WAAM 铝合金构件组织与力学性能

2022-11-09陈超孙国瑞冯天亭范成磊张慧婧

陈超,孙国瑞,冯天亭,范成磊,张慧婧

(1.东北林业大学,哈尔滨,150040;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001)

0 序言

铝具有良好的耐腐蚀性、导电性、导热性和焊接性,可作结构材料使用,广泛应用于运输、电气、机械、航空等领域,以铝为基添加一定量其它合金化元素的合金,可以获得不同性能的铝合金材料[1].

随着对金属零件性能、制造成本和周期要求的日趋苛刻,传统的加工方式很难满足现有需求.丝材电弧增材制造(wire arc additive manufacturing,WAAM)在铝及其铝合金构件制造上呈现出广阔的应用前景.与传统制造技术相比,WAAM 技术能够减少材料和能源的消耗,缩短加工周期生产出构件.WAAM 常用热源为:钨极氩弧焊(gas tungsten arc welding,GTAW)、等离子弧焊(plasma arc welding,PAW)和熔化极气体保护焊(gas metal arc welding,GMAW)[1-2]热源.

当前,针对铝合金WAAM 方面的研究备受关注.Guo 等人[3]使用WAAM 制备的Al-Si 合金的孔隙率、微观结构和力学性能,与传统铸造相比,WAAM 会导致更高体积分数的气孔.WAAM 由于其快速凝固过程,实现了对α-Al 枝晶、共晶硅颗粒的有效细化,但微观组织中仍包含大量柱状晶粒.柏久阳等人[4]研究了钨极惰性气体(tungsten inert gas,TIG)焊增材制造铝合金薄壁零件组织及力学性能.沉积态铝合金中存在着大量的柱状树枝晶并可以穿越层间条纹区域.上述文献表明,单一电弧增材制造存在组织粗大的现象.

针对组织粗大问题,许多学者提出了诸多细化晶粒、改善组织的方法.王磊磊等人[5]使用自研的熔化极气体保护焊电弧进行了双脉冲电弧增材制造试验,通过数值模拟预测了晶粒细化现象,验证了双脉冲电弧的晶粒细化作用.Todaro 等人[6]研究了超声辅助增材制造对不锈钢的晶粒细化作用,超声波通过降低熔体池的温度梯度创造出利于晶粒形核的环境,从而细化晶粒.Jin 等人[7]研究了TiC 含量对WAAM 沉积的2219Al-Cu 合金组织和力学性能的影响,通过加入TiC 颗粒,将内层区的柱状颗粒转化为等轴晶粒.Miao 等人[8]通过激光-电弧混合增材制造铝硅合金构件,结果表明激光能量输入后,激光区域出现晶粒更细、Si 偏析减少的现象.Gu 等人[9]在铝合金电弧增材制造过程中采用层间轧制工艺,共晶颗粒在轧制过程中破碎成更小的碎片,晶粒大小随着轧制载荷的增加进一步细化.对现有工艺改进以及新工艺探索的研究不断增加,众多学者通过不同方式实现了对组织的细化.

外延结晶是WAAM 生产的构件生成粗大显微组织的主要原因之一[10].针对这一问题,提出了一种电弧增材复合层间高速摩擦(wire arc additive manufacturing hybrid interlayer high speed friction,WAAM-HSF)的方法.通过层间高速摩擦引入塑性变形层,破坏原始外延结晶组织可有效地抑制外延结晶,从而细化晶粒、改善组织.以φ1.2 mm 的铝硅焊丝作为研究对象,采用WAAM-HSF 方法进行铝合金薄壁构件制备,研究了层间高速摩擦对薄壁铝合金微观组织和力学性能的影响,并通过试验和理论分析相结合的方式对构件组织演变与改性机制进行讨论.

1 试验设计与方案

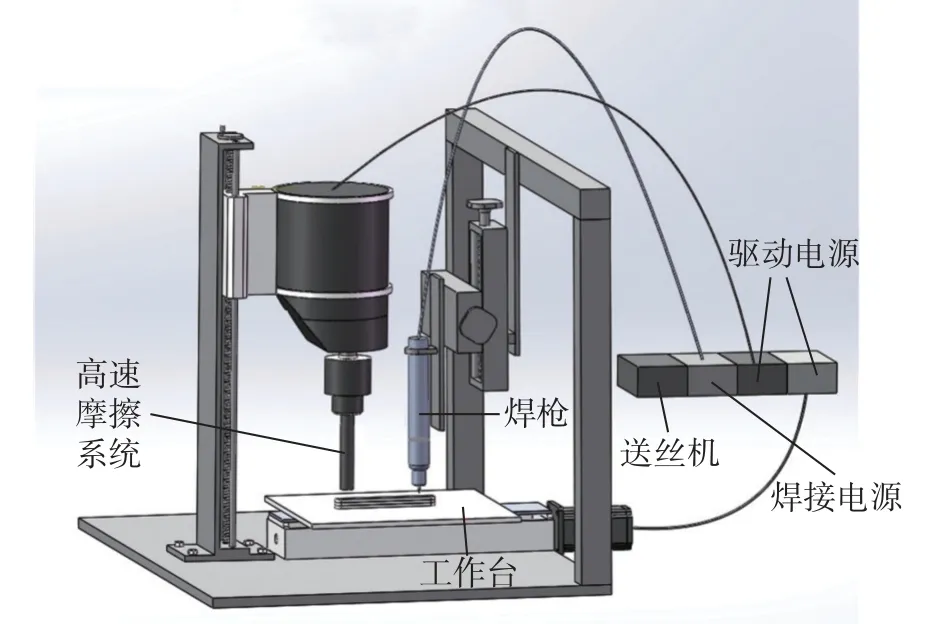

WAAM-HSF 试验系统可以分别进行WAAM 和WAAM-HSF 两种工艺的试验,WAAM-HSF 试验系统如图1 所示,其中WAAM 试验系统包括焊接电源(FastMig X 350)、送丝机(FastMig WFX 300T)、工作台、驱动电源和MIG 焊焊枪,WAAM-HSF 试验系统在WAAM 的基础上加装了高速摩擦系统.试验材料选择直径为1.2 mm 的4047 铝合金焊丝,尺寸为150 mm × 100 mm × 8 mm 的2A12 铝合金板材作为基板,4047 焊丝和2A12 基板的化学成分如表1 所示.由于表面油污杂质和氧化会影响焊接质量,并产生缺陷,因此采用百叶片打磨表面去除氧化层,增材试验前使用丙酮清洗,在焊前将基板预热至50 ℃.选择脉冲MIG 模式,工艺参数如表2 所示.为了防止热积累过多而发生坍塌现象,通过加大沉积速度的方式来减少层间热输入量.保持其余参数不变,每两层沉积速度增加1 mm/s,沉积速度上限为19.5 mm/s,沉积40 层后增材结束.WAAM-HSF 系统主要包括高速摩擦系统和WAAM 系统,如图1 所示,在WAAM-HSF 中,采用了与WAAM 相同的沉积参数.在每层沉积完成后进行层间高速摩擦,层间高速摩擦参数的转速为5 000 r/min,静压为200 N.

图1 WAAM-HSF 试验系统示意图Fig.1 Schematic representation of the WAAM-HSF experimental system

表1 4047 焊丝和2A12 基板化学成分(质量分数,%)Table 1 Chemical compositions of 4047 wire and 2A12 substrate

表2 焊接工艺参数Table 2 Welding process parameters

使用线切割机制备金相试样和拉伸试样,试样切取位置和试样尺寸如图2 所示,金相试样依次用400~ 1200 号砂纸横向和纵向磨削并用金相抛光机进行抛光,至无明显划痕.按照GB/T 228.1—2010《金属材料 拉伸试验 第1 部分:室温试验方法》使用WDW-100 型拉伸试验机进行室温拉伸试验,拉伸速率为1 mm/min.用Keller 试剂进行腐蚀,用工业酒精溶液清洗,用吹风机吹干后.使用扫描电子显微镜(scanning electronic microscopy,SEM)和能谱仪(energy dispersive spectrometer,EDS)进行组织形貌观察和成分分析.使用HVS-1000 型数显显微硬度计进行硬度测试,加载载荷1.96 N,加载时间15 s.硬度试验的打点位置自上而下,间距为5 mm.

图2 试样切取位置和拉伸试样尺寸图Fig.2 Specimen cutting locations and tensile specimen dimensions.(a) cutting position of the specimen;(b) size of the tensile specimen

2 试验结果与分析

2.1 微观组织

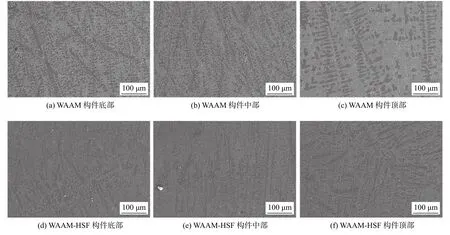

图3 为WAAM 和WAAM-HSF 薄壁构件不同区域的微观组织.4047 铝合金WAAM 构件的底部、中部组织中有着大量的柱状晶,柱状晶细而长,如图3a 和图3b 所示.根据外延结晶理论[10],在冷却过程中以熔合线上局部半熔化的晶粒为核心向内生长,生长方向为散热最快方向,最终成长为柱状晶粒.沉积层表面高速摩擦后,沉积层外延结晶过程被破坏.晶粒前沿伸展到焊缝中心,呈柱状铸态组织,对沉积态4047 铝合金中条纹区域和非条纹区出现了晶粒连续生长的现象,层间高速摩擦后,细长的柱状晶粒被打断,形成大量细小晶粒,如图3d 和图3e 所示.与WAAM沉积态相比,层间高速摩擦后晶粒整体较为细小,顶部区域图3c 和图3f对比最为明显,层间组织细化,阻断了大部分柱状晶粒的生长.此外,WAAM-HSF 构件中部分区域柱状晶粒的生长方向变得混乱,不再沿着构建方向生长.

图3 薄壁构件不同区域的微观组织Fig.3 Microstructure of different areas of thin wall member.(a) bottom of WAAM component;(b) middle of WAAM component;(c) top of WAAM component;(d) bottom of WAAM-HSF component;(e) middle of WAAM-HSF component;(f) top of WAAM-HSF component

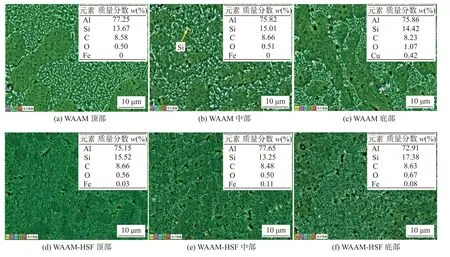

图4 为WAAM 和WAAM-HSF 薄壁构件不同位置的EDS 面扫描图像.图4c 和图4f 中Si 含量分别是14.42%和17.38%,该指标均大于4047 焊丝材料中Si 含量(约为12%),产生上述现象的原因为WAAM-HSF 和WAAM 制备的薄壁构件中发生了不同程度的偏析现象,液态金属凝固速度过快,导致Si 元素来不及扩散,先凝固的位置Si 含量很高.从图4 可以看出,从底部区域到顶部区域,两个薄壁的柱状晶粒都有所增大.初始层沉积后热积累量最少,顶层的热积累量接近饱和状态,柱状晶的尺寸增加.在相同区域,WAAM 构件的晶粒尺寸大于WAAM-HSF 构件的晶粒尺寸.

图4 WAAM 和WAAM-HSF 构件的不同位置EDS 扫描图像Fig.4 EDS scan images of WAAM and WAAM-HSF at different positions.(a) top of WAAM;(b) middle of WAAM;(c) bottom of WAAM;(d) top of WAAM-HSF;(e) middle of WAAM-HSF;(f) bottom of WAAM-HSF

2.2 力学性能

沿构建方向测量两面薄壁中心的显微硬度.图5 为薄壁不同区域的显微硬度.从图5 可以看出,在同一区域WAAM-HSF 的平均显微硬度比WAAM高9.96 HV.在顶部区域,在WAAM-HSF 中获得的最大显微硬度(86.9 HV)比WAAM 增加了18.4 HV.在中间(距顶部15 mm 位置)和底部区域(距顶部20 mm 位置),WAAM-HSF 的最大显微硬度分别比WAAM 增加了15.1 和11.8 HV.

图5 薄壁不同区域的显微硬度Fig.5 Microhardness in different regions of the thin wall

图6 为1~ 6 号拉伸试样的拉伸试验结果.WAAM-HSF 试样抗拉强度和屈服强度均高于WAAM 试样.WAAM-HSF 试样的平均抗拉强度为183 MPa,平均屈服强度为171 MPa,比WAAM试样的平均抗拉强度166 MPa 高17 MPa,比WAAM 试样的平均屈服强度155 MPa 高16 MPa.WAAM-HSF 的试样断后伸长率均低于WAAM,WAAM-HSF 试样的平均断后伸长率为6.0%,WAAM 试样的平均断后伸长率为11.0%.

从图3 和图4 可以看出,与WAAM 相比,WAAM-HSF 的微观结构和晶粒明显细化,这主要是由层间高速摩擦引起的.在WAAM-HSF 沉积层的顶部区域形成了一个变形区.文献[11]结果表明,通过塑性变形处理(形变强化)可以得到细化的晶粒和大量的位错,随着塑性变形的进行,位错密度不断增加,导致位错运动时的相互作用增强,位错运动阻力增大,变形抗力增加.因此,与WAAM的原始结构相比,WAAM-HSF 变形区域的晶粒尺寸有所减小.在部分熔化的区域,原有的结构和变形部分可以作为形核点.根据外延结晶理论[12],因为母材晶粒表面作为新相晶核的“基底”不仅所需能量小,而且在结晶点阵形式及点阵常数上均与新相接近一致,因而易于促进新相形核.外延结晶过程使化学成分和杂质易在焊缝中心区产生偏析,引起焊缝金属力学性能下降,层间高速摩擦可以有效抑制外延结晶.因此,WAAM-HSF 薄壁的组织细化,其抗拉强度和显微硬度都得到了增强.

2.3 断口形貌

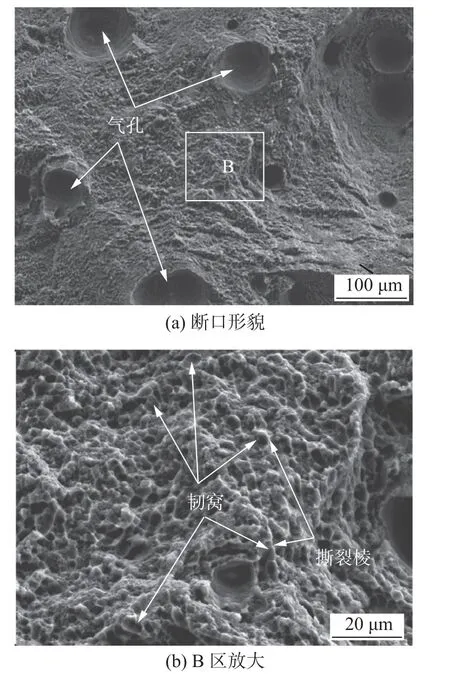

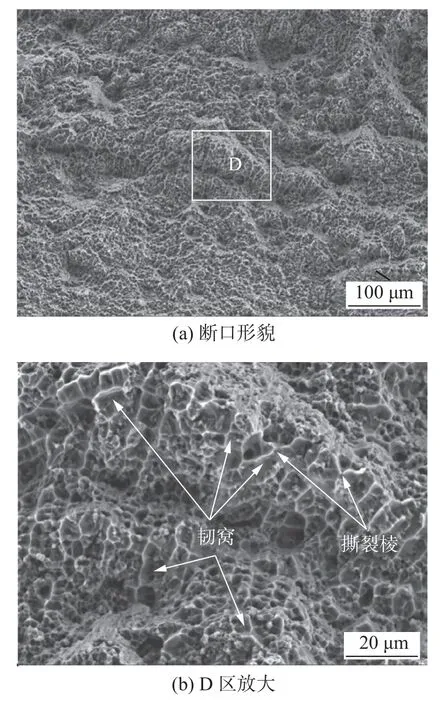

图7 和图8 分别为WAAM 和WAAM-HSF试样拉伸断口的微观形貌.从图7a 可以看出,WAAM 工艺下拉伸试样断口中存在较大的深坑,该深坑的形成与熔池中未逸出的气体有关,相比WAAM,WAAM-HSF 的微观形貌中孔隙较少.从图7b 和图8b 可以发现,断口中有着大量的韧窝和撕裂棱,这是明显的韧性断裂特征.使用Nano Measurer 对孔隙尺寸进行测量,其直径一般在50 μm以下,部分孔隙的直径在50 μm,一般来说50 μm以上的孔隙对薄壁件的力学性能会产生影响.WAAM 拉伸试样中存在气孔缺陷,导致横向拉伸试样在拉伸过程中易在气孔附近造成应力集中,最终导致试样在气孔附近断裂.这也是其拉伸性能较低的主要原因,相比WAAM,WAAM-HSF 的孔隙问题得到改善,力学性能有所提高.

图7 WAAM 试样的断口形貌Fig.7 Fracture morphology of WAAM sample.(a)fracture morphology;(b) amplification of area B

图8 WAAM-HSF 试样的断口形貌Fig.8 Fracture morphology of WAAM-HSF sample.(a)fracture morphology;(b) amplification of area D

3 结论

(1) WAAM 和WAAM-HSF 的微观结构中存在着大量的柱状树枝晶,晶粒沿着垂直于焊缝的方向定向生长.与WAAM 相比,WAAM-HSF 的显微结构明显细化.晶粒直径在两个薄壁中从顶部到底部逐渐减小.

(2) WAAM 试样的平均显微硬度为64.7 HV,WAAM-HSF 试样的平均显微硬度则达到了74.67 HV,WAAM-HSF 试样的平均断后伸长率为6.0%,WAAM 试样的平均断后伸长率为11.0%.WAAM试样的平均抗拉强度为166 MPa,平均屈服强度为155 MPa,而WAAM-HSF 试样的平均抗拉强度为183 MPa,平均屈服强度为171 MPa,由于层间高速摩擦在顶部区域产生塑性变形,得到细化的晶粒和大量的位错,从而提高铝合金构件的强度.

(3) WAAM 和WAAM-HSF 工艺下拉伸试样断口中均存在大量的韧窝,呈韧性断裂特征,WAAM 工艺下产生大量气孔,在气孔附近造成应力集中,最终导致试样在气孔附近断裂,这是其拉伸性能较低的主要原因.相比WAAM,WAAMHSF 的孔隙问题得到改善,力学性能有所提高.