环保节约型碱激发建筑胶凝材料制备试验

2022-11-08刘丹晨

刘丹晨

(云南建投第二安装工程有限公司,云南 昆明 650000)

引 言

胶凝材料是目前常用的一种建筑材料,因其高硬早强的特点,常与水泥掺和使用,使建筑物拥有更好的抗压性能。传统胶凝原材料是砂子和碎石,虽然具备较好的力学性能,但不符合现代环保建筑的理念。为了提升胶凝材料的环保性能,部分学者也进行了很多研究,如郝书研[1]尝试用矿渣粉制备碱激发胶凝材料,对其适用性进行研究。结果表明,用矿渣作为胶凝材料是可行的,但是在性能方面还有进一步完善的空间。袁晓辉[2]以郝书研的研究成果为基础,对碱激发剂种类进行研究。结果表明,水玻璃和氢氧化钠是较为适宜的碱激发剂材料。以上研究都证明了可以用工业废料制备胶凝材料。但是目前的研究仅停留在用矿渣替代砂石的程度。为了进一步提升胶凝材料的环保性能,本试验在以上学者的研究基础上,用铜尾矿和煤矸石完全替代胶凝材料中的砂石成分,制备了高性能碱激发胶凝材料。

1 材料与方法

1.1 材料与设备

主要材料:氢氧化钠(鼎恒达化工产品,AR);氢氧化钾(恒亿化工产品,AR);液态水玻璃(金凯威科技发展,CP);铜尾矿(东川某尾矿库,标准品);煤矸石(德恒矿产品加工厂,II 类)。

在本试验中,铜尾矿和煤矸石皆为挖矿废物回收利用,制造成本低于碎石和河沙。

主要设备:标准养护箱(华韵实验仪器,SHBY-40);电子万能试验机(美特斯测试技术,CMT5105);电子天平(予华仪器,JY3003)。

1.2 试验过程

(1)将活化处理后的铜尾矿放入混合容器中,根据需求加入处理后的煤矸石,得到复合粉体。

(2)在去离子水中溶入一定质量氢氧化钠/液态水玻璃,充分搅拌后静置4min,得到碱激发剂。

(3)用氢氧化钠和去离子水改变液态水玻璃模数,得到复合碱激发剂。

(4)将复合粉体与碱激发剂混合均匀,得到胶凝材料浆体。

(5)将胶凝材料浆体倒入提前准备好的体积为20mm3的模具中,通过振动排出浆体内部气泡,然后静置,浆体初步稳定后标准养护48h。

(6)脱模后置于干燥环境,养护至指定龄期,测试相关性能。具体制备过程见图1。

图1 胶凝材料的制备过程Fig. 1 Preparation process of cementitious material

1.3 性能测试

参照GB/T17671-1999 标准测定胶凝材料的抗压强度[3]。

抗压强度表达式[4~5]:

式中,P—抗压强度;F—胶凝材料所承受的总压力;A—材料与设备接触面积。

2 结果与讨论

2.1 碱激发剂对胶凝材料抗压强度的影响

2.1.1 种类和掺量的优化

图2 为碱激发剂对胶凝材料的影响。由图2 可知,液态水玻璃对胶凝材料的激发效果最好,这是受了铜尾矿活化程度的影响[6]。而氢氧化物对铜尾矿的活化程度较弱,这就导致了氢氧化物作为碱激发剂时,胶凝材料抗压强度较低[7~8]。同时还能在图2 中观察到,胶凝材料抗压强度在液态水玻璃掺量为30%时达到最高,为5MPa。这是因为合适的液态水玻璃掺量,能够对铜尾矿起到很好的激活作用,但水玻璃掺量较多时,材料内部有可溶性活性硅生成,与硅铝组分聚合后,原材料表面生成凝胶,阻碍了硅铝材料的溶出,抗压强度随之降低[9~10]。

图2 激发剂种类的影响Fig.2 The effects of alkali activators

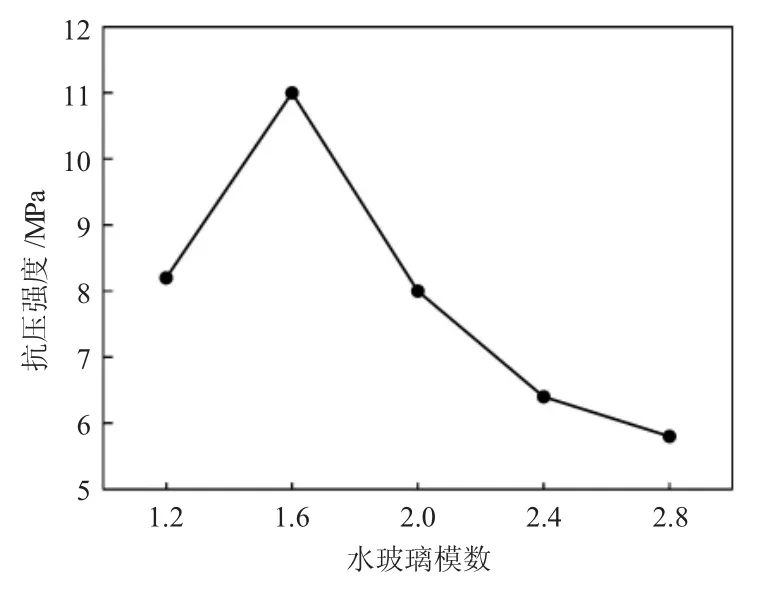

2.1.2 水玻璃模数的优化

选择水玻璃为碱激发剂,但水玻璃模数会对碱激发效果产生影响,为了进一步优化碱激发参数,在液固比为0.3 的条件下,调节水玻璃模数,观察胶凝材料强度变化,结果见图3。由图3 可知,水玻璃模数为1.6 时,胶凝材料性能最佳,28d 抗压强度最高为11MPa。出现这个变化的主要原因为,水玻璃模数越高,碱度越小,会对体系内硅铝组分的溶出产生一定的影响,进而对材料的强度产生影响[11]。

图3 碱激发剂模量的影响Fig. 3 The effect of alkali activators’modulus

2.2 煤矸石优化

2.2.1 煤矸石煅烧温度的影响

图4 为不同煤矸石煅烧温度下抗压强度的变化。由图4 可知,600℃煅烧条件下,胶凝材料性能最佳,此时抗压强度最高为18MPa。这是因为适合的煅烧温度,能够让煤矸石处于亚稳定状态,在碱激发液的作用下,体系内部存在聚合铝酸盐三维结构,进而增强胶凝材料的强度[12~13]。而煅烧温度过高,反而会破坏掉这种三维结构,降低了胶凝材料的抗压强度[14]。

图4 煅烧温度对抗压强度的影响Fig. 4 The effect of calcination temperature on the compressive strength

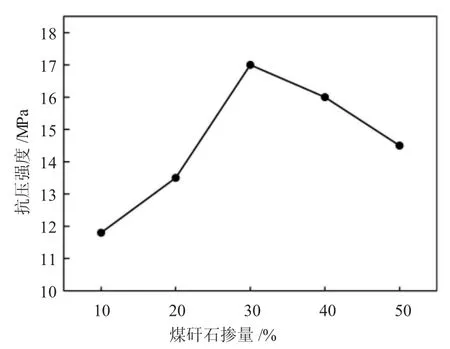

2.2.2 煤矸石掺量的影响

在胶凝材料中掺入煤矸石后,改变了体系内活性硅、铝含量,进而对胶凝材料的抗压强度产生影响。图5 为煤矸石掺量对材料强度的影响。通过下图可以发现,煤矸石最佳掺量为30%。受碱激发剂的影响,表面产生水化反应,消耗了氢氧化钙,促进产生了凝胶,增加了胶凝的强度。继续增加煤矸石掺量,受煤矸石孔隙率的影响,掺入胶凝材料后,会吸收大量的自由水,对内部水化反应会产生影响[15]。同时还可能导致固化体内部结构不够紧密,再加上煤矸石本身质地较软,这就造成了胶凝材料的抗压强度下降的情况[16]。

图5 煤矸石掺量对抗压强度影响Fig. 5 The effect of coal gangue amount on the compressive strength

2.3 响应面法优化

2.1~2.2 的试验研究了对胶凝材料抗压强度的影响因素,优化了相关指标,但该指标只是在大范围内进行筛选。为了进一步对参数进行优化,以抗压强度为响应值,以水玻璃掺量(A)、水玻璃模数(B)、煤矸石掺量(C)为因素,用响应面法进行验证。通过Box-Behnken Design 建立数学模型,然后用SAS 软件进行回归分析,得到二次回归方程[17]。

因素相互作用3D 曲面图见图6。

图6 因素相互作用3D 曲面图Fig. 6 The 3D surface diagram of factor interaction

通过图6 可知,以抗压强度为响应值时,胶凝材料存在最大稳定点,经过响应面法分析制备胶凝材料的最佳条件为,水玻璃掺量为39%;水玻璃模数为1.55,煤矸石掺量为38%,此时抗压强度为17.05MPa。将此条件用于实际操作中,得到的抗压强度为17.25MPa,误差低于5%,证明本试验建立的模型准确性较好。

2.4 胶凝材料耐性研究

2.4.1 煅烧耐性

将优化条件下制备的胶凝材料用不同温度进行煅烧,观察胶凝材料的抗压强度变化,结果见图7。由图7 可知,抗压强度随煅烧温度的升高而先增加后减小。这是因为适宜的温度能促进试件中未反应的成分在碱激发剂的作用下再次发生反应,增强了胶凝材料的强度。当温度超过200℃,胶凝材料的强度下降[18~19]。这就说明该胶凝材料能在200℃以内表现出较好的性能。

图7 煅烧温度的影响Fig. 7 The effect of calcination temperature

2.4.2 耐酸性

将养护龄期为14d 的胶凝材料置于不同体积浓度的硫酸溶液中浸泡,观察硫酸浓度变化对胶凝材料性能的影响,结果见图8。由图8 可知,随硫酸浓度的增加,胶凝材料强度表现出先上升后下降的趋势。当硫酸体积浓度增加到0.4mol/L,胶凝材料的抗压强度缓慢下降[20]。这说明该胶凝材料具有一定的耐酸性,但还需进一步提升。

图8 不同硫酸浓度下的材料抗压强度Fig. 8 The effect of sulfuric acid concentrations on the compressive strength

2.4.3 耐碱性

图9 为碱液浓度对胶凝材料强度的影响。由图9 可知,随着碱溶液体积浓度的增加,胶凝材料的抗压强度也呈现出先上升后下降的趋势。这是因为碱液浓度较低时,与碱激发剂起一定协同作用,促进体系内硅铝成分的反应,增强了内部结构的紧密性,抗压强度增加。但当碱液浓度达到0.5mol/L 时,抗压强度开始下降,其原因为胶凝材料体系内部硅铝三维网状结构被破坏了,导致内部孔隙变大,抗压强度降低。

图9 氢氧化钠的影响Fig. 9 The effect of sodium hydroxide

3 结 论

综上所述,本试验制备的胶凝材料具备较好的抗压性能,但在耐酸性和耐碱性方面还需要进一步提升,现将具体结论总结如下:

(1)选择最佳碱激发剂为模数1.6 的液态水玻璃。

(2)最佳煤矸石条件为600℃煅烧煤矸石,掺量为30%。

(3)响应面法优化结果为水玻璃掺量为39%,水玻璃模数为1.55,煤矸石掺量为38%。此时抗压强度为17.05MPa。

(4)本试验制备的胶凝材料具有较好的耐高温性能,可在200℃的条件下保持较好的抗压性能。

(5)该胶凝材料具有一定的耐酸碱性能,但当酸碱浓度超过0.5mol/L 时,胶凝材料的抗压强度有所下降。