既有GRC多孔条板轻质隔墙隔声性能提升实验研究

2022-11-08张九红周文涛马鸣霄

张九红,周文涛,李 枫,马鸣霄

(1.东北大学 江河建筑学院,辽宁 沈阳 110169;2.中国建筑标准设计研究院,北京 100048;3.北京航空航天大学 自动化科学与电气工程学院,北京 100191)

随着人们生活质量的提高和绿色建筑的发展,人们对建筑材料和构造技术的要求也越来越高.轻质隔墙因其具有自重轻,可加工性好,能够减少现场湿作业,施工速度快,总造价低等优势,市场需求持续上升.然而轻质隔墙由于面密度较小,其隔声效果较差,影响使用者的生活品质[1].GRC(glass fiber reinforced cement)多孔条板轻质隔墙以其自身的优越性能在建筑中得到了广泛的应用[2],但GRC多孔条板轻质隔墙隔声性能较差,已经不能满足现代健康建筑的高标准要求.因此本文以既有建筑中的GRC多孔条板轻质隔墙为研究对象,采用实验室测试法对其隔声性能进行分析,提出GRC多孔条板轻质隔墙隔声性能综合提升构造设计方案[3],最终改善建筑室内声环境.

1 GRC多孔条板隔墙测试与分析

1.1 GRC多孔条板特性

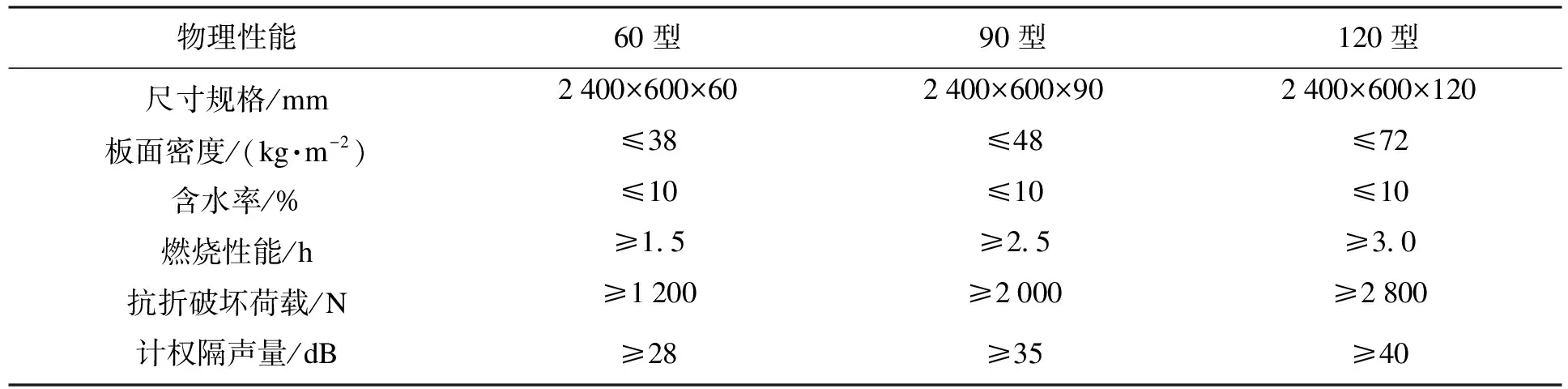

GRC多孔条板是以玻璃纤维类材料、粉煤灰和低碱度水泥等为原材料预制的轻质多孔条板,具有防火、质量轻等优点,在建筑中得到了大量的应用.GRC多孔条板的物理性能如表 1所示.

表1 GRC多孔条板物理性能参数

通过物理性能参数分析发现,目前既有建筑中常用的90 mm厚的GRC多孔条板隔声量仅能满足板材最低隔声量35 dB的要求,因此对其进行隔声性能提升是必要的.

1.2 GRC多孔条板隔墙隔声测试

实验采用实验室隔声测试法进行.通过调研,既有建筑中常用的GRC多孔条板的尺寸为2 400 mm×600 mm×90 mm,选取其作为本实验的测试对象.

1.2.1 实验方法

对GRC多孔条板轻质隔墙进行实验,采用声学分析仪、无指向声源及功率放大器等设备.依据国家标准《声学 建筑和建筑构件隔声测量》(GB/T19889.3—2005/ISO 140-3:1995)中的要求,隔声测试墙体面积10 m2,本研究选取7块GRC多孔条板,用水泥砂浆对墙板密缝,并进行双面各10 mm厚抹灰处理,避免因板缝透声影响隔声测试.

本次测试仪器布置点位如图 1所示.发声室内声源距离地面1.5 m,与测试构件距离2.0 m,传感器与声源距离1.0 m,与测试构件距离1.5 m;受声室内均匀布置5个传声器测试点位,每个测试点距离测试构件大于1 m,传声器之间间隔0.7 m.

图1 测试点位布置

1.2.2 测试数据

依据隔声测量标准,采用中断声源法对2个声源位置分别进行测试,每个测试点位进行3次以上的测量,并对每个声源位置相同测试点的数据取平均值进行记录.且测试时受声室内所有频带上的声压级都应高于本底噪声15 dB,以此来确保测试结果不受外部噪声干扰.

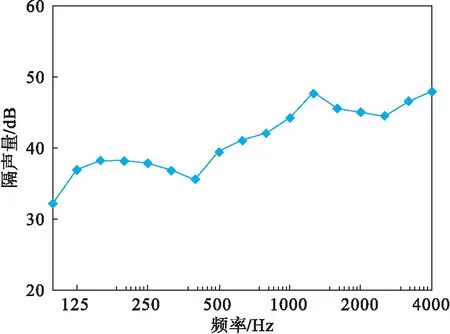

测试结果如表 2、图 2所示.GRC多孔条板轻质隔墙的计权隔声量Rw为43 dB,满足《民用建筑隔声设计规范》(GB/T50118—2010)中规定的各类建筑主要房间隔墙隔声量低限标准值,但不能满足高标准要求.因此有必要对既有建筑中GRC多孔条板轻质隔墙进行隔声性能改善.

表2 GRC多孔条板轻质隔墙隔声量

图2 GRC多孔条板轻质隔墙隔声特性曲线

1.3 GRC多孔条板隔声性能分析

1)GRC多孔条板隔墙实验测试隔声量43 dB,而文献《建筑吸声材料与隔声材料》(第二版)显示其隔声量应大于35 dB,数据相差较大.主要原因是本实验采用高密度水泥砂浆对测试构件进行抹灰和密缝处理,提高了测试构件的面密度,依据质量定律,提升了测试构件的隔声性能[4].

2)实验表明:GRC多孔条板的隔声量低谷出现在劲度控制区100 Hz附近,其整体隔声特性曲线均符合轻质隔墙隔声特征[5].针对人耳的听觉响应特性,应使隔墙低谷区向更低的频段移动,以避免低谷带来的不利影响[6-7].

2 隔声性能提升设计方案

隔声构件通过阻断声音传播途径,达到隔声效果.根据隔声基本理论,提高轻质隔墙的质量、厚度以及面密度均能够提高轻质隔墙的隔声性能[8].常见的提升方式有双层墙隔声构造和复合隔声构造两种方式,双层墙隔声构造主要依据质量定律,而复合隔声构造综合运用声学理论,因此隔声手段更加灵活优越.

2.1 双层墙隔声构造

声音传播穿过不同的介质表面均发生反射、吸收和透射,所以可以通过改变声音传播途径中的介质类型来削弱声能.研究表明:内置空气层有利于提升构件隔声性能,当声波传播到第一层板材时,引起板材振动,内置空气层可以作为弹性缓冲消耗部分声能,通过空气间层的其他声能到达第二层板材表面时会再次进行反射,最终透过双层构件到达另一个空间的声能会产生大量的衰减.

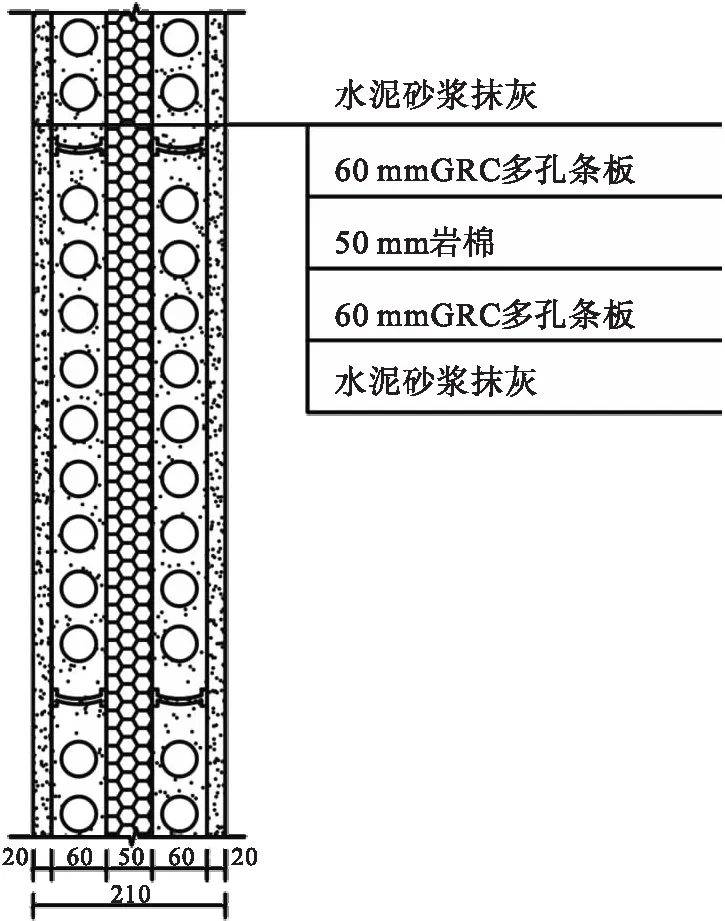

目前常用60 mm厚GRC双层多孔条板,其中填充50 mm厚岩棉,两侧各20 mm厚水泥砂浆抹灰,墙体总厚度210 mm,如图 3所示.该种构件计权隔声量达到55 dB,提升了墙体隔声量,但该种方法适用于新建建筑,对于既有建筑改造较繁杂,不方便施工.为了更好地改造既有GRC多孔条板轻质隔墙隔声性能,本文以常用复合隔声构造为基础,对材料、构造进行多方面的理论分析,使其达到最佳的隔声效果[9].

图3 双层墙隔声构造节点(单位:mm)

2.2 复合隔声构造材料选择

2.2.1 隔声材料

薄板材质轻、密度高、便于运输和施工,因此适应范围较广.常用的复合隔声构造中采用的薄板板材有石膏板、水泥压力板以及硅酸钙板等.比较分析3种材料物理性能,发现其中石膏板易潮湿易变形[10];水泥压力板现场加工复杂,且自重大;硅酸钙板本身稳定性良好,适用的建筑更广泛.

人耳对声音最敏感的频率范围在100~3 150 Hz.针对3种材料的隔声特性,石膏板、硅酸钙板和水泥压力板的临界频率分别为3 500,4 000,3 300 Hz,均超过了人体感知最敏感声音频率范围,尤其是硅酸钙板临界频率更高.而薄板在临界频率处易发生吻合效应,出现隔声量下降的吻合谷.通过上述分析,选择硅酸钙板作为隔声构造的面层材料.为提升隔声构件的面密度,选用质量密度为1 000 kg/m3的高密度硅酸钙板做隔声材料[11].

2.2.2 吸声材料

常见的吸声材料中,无机纤维材料具有自重轻、性能稳定、防火等优点,与其他有机纤维材料相比,更经济、耐用和节能.岩棉和玻璃纤维棉作为无机纤维材料,吸声性能良好,且岩棉保温性能较好,但玻璃纤维棉造价较高,因此岩棉作为一种多用途的建筑多孔材料,性价比更高,符合建筑低碳发展的需求.

2.3 复合隔声构造提升设计

常用的复合隔声构造多数源于工程实践总结[12-13],对构造本身理论分析不足.文献调研发现,关于复合构造中空气层厚度、材料的布置[14],以及板材的要求等规定较少,因此本文对复合隔声构造的优化设计主要从以上几方面展开[15-16].

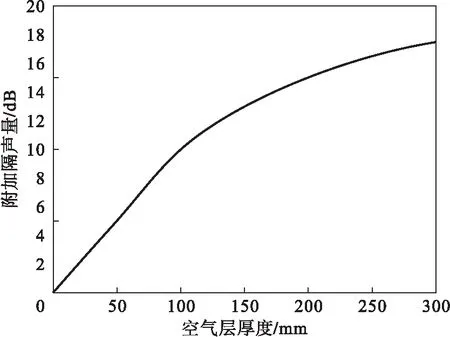

2.3.1 空气层厚度分析

如图 4所示,附加隔声量随空气层厚度的增大呈现递增趋势[5].空气层厚度不足100 mm时,附加隔声量的增加趋势显著;而空气层厚度大于100 mm时,附加隔声量增幅下降,因此将空气层厚度设定在100 mm以下.根据隔声性和经济性考虑,结合常用龙骨尺寸,将空腔厚度设定在75 mm.

图4 空气层与附加隔声量关系

2.3.2 吸声材料厚度与位置

在双层构件的空腔中填充岩棉等多孔材料,可以增加声能吸收;当多孔吸声材料充满整个空腔时,会对两侧板材同时产生压力,减少材料共振引起的隔声量下降,进而增加隔墙全频段的隔声量.但填充材料的增加也提高了构件的整体造价,所以考虑空腔中部分填充多孔吸声材料[6].通过分析多孔材料和空气的吸声性能,选择75 mm厚空腔中填充50 mm厚多孔材料,留有25 mm厚空气间层.

墙体隔声性能还与岩棉等多孔吸声材料的布置有关.研究表明:吸声材料放置在紧邻轻质隔墙的一侧,可以提升隔声构件的中高频段隔声量,此时吸声材料贴实隔墙,兼具减振和吸声双重作用[6].

2.3.3 复合隔声构造优化设计

通过分析,结合常用的隔声与吸声材料,面板选择硅酸钙板材料,用金属龙骨将薄板进行连接,并在内部填充常用吸声材料岩棉[17].

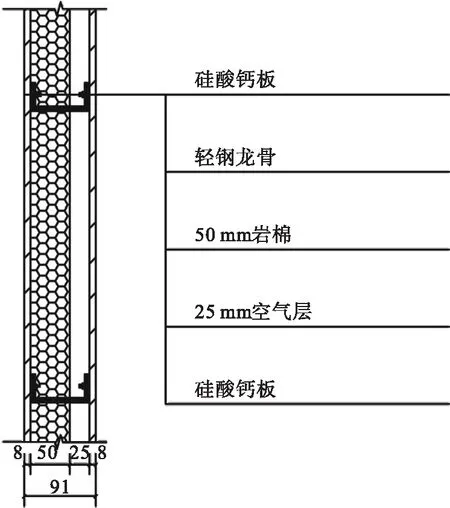

如图 5所示,经过论证,在复合隔声构造提升设计中,采用硅酸钙板(厚8 mm)、岩棉板(厚50 mm)、轻钢龙骨(宽75 mm)等材料.两侧的硅酸钙板以轻钢龙骨固定和连接,同时空腔内紧邻基层隔墙一侧设置岩棉板.为避免板材与轻钢龙骨之间的刚性连接形成“声桥”,在龙骨与墙板连接处增加弹性橡胶垫.

图5 复合隔声构造节点(单位:mm)

通过理论分析,初步认定复合隔声构件对GRC多孔条板隔墙隔声性能提升具有可行性.因此采用实验室隔声测试法,对其进行实验测试验证.

3 隔声性能提升实验测试与分析

3.1 硅酸钙板复合隔声构件实验测试

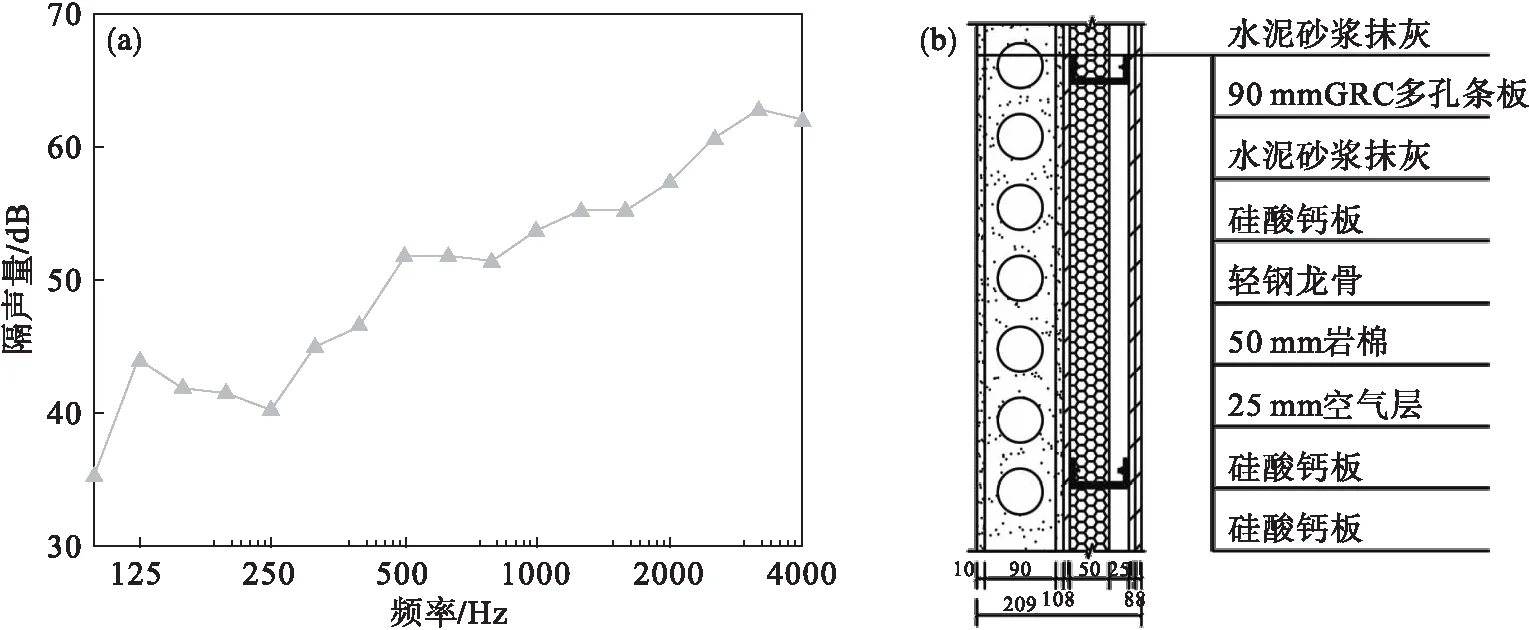

1)GRC多孔条板附加双层硅酸钙板复合隔声构件.以原有单层GRC多孔条板为基础,增加硅酸钙板复合隔声构件.两侧面板由轻钢龙骨连接,内侧面板安装到基层墙板上,外侧面板用水泥砂浆进行抹灰处理.在龙骨内部形成75 mm厚空腔,其中填充50 mm厚的岩棉板,并且在每个刚性连接点处加铺弹性橡胶垫,以减小刚性连接引起的固体传声.测试数据如表 3所示,隔声特性曲线如图 6所示.

图6 双层硅酸钙板复合隔声构件隔声特性曲线及构造节点(单位:mm)

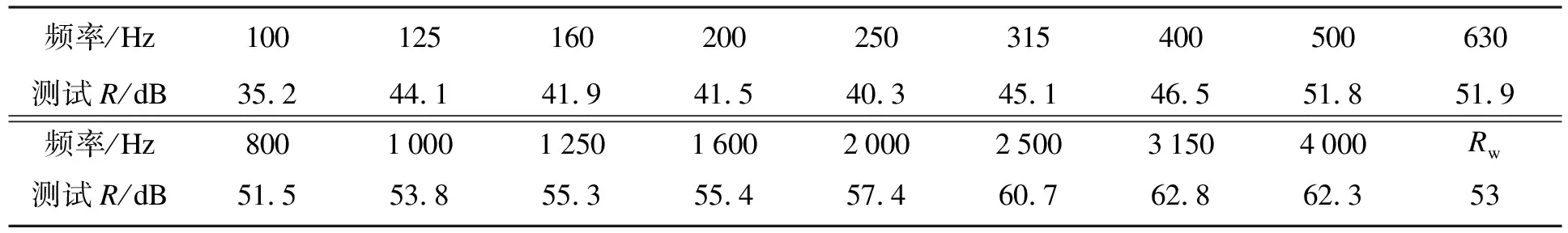

表3 双层硅酸钙板隔声构件隔声量

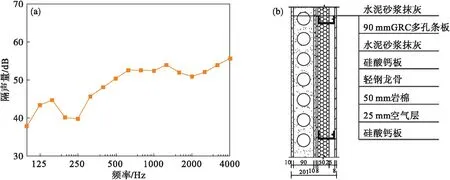

2)GRC多孔条板附加三层硅酸钙板复合隔声构件.在双层硅酸钙板复合隔声构件外再增加一层硅酸钙板,隔墙厚度增加8 mm,计权隔声量增加至53 dB.实验数据如表 4所示,隔声特性曲线如图 7所示.

图7 三层硅酸钙板隔声构件隔声特性曲线及构造节点(单位:mm)

表4 三层硅酸钙板隔声构件隔声量

3)隔声方案分析.实验证明,双层硅酸钙板复合隔声构件:原有90 mm GRC多孔条板(双面抹灰各10 mm)+8 mm硅酸钙板+75 mm空腔(内50 mm厚岩棉)+8 mm硅酸钙板,厚度为201 mm,计权隔声量增加至51 dB.三层硅酸钙板复合隔声构件:在双层硅酸钙板复合隔声构件外,再增加一层硅酸钙板,其厚度增加为209 mm,计权隔声量增加至53 dB.

如图8所示,3种隔声构造通过数据对比分析发现,中低频率范围内,GRC多孔条板附加双层或三层硅酸钙板复合隔声构件,隔声量基本相近;频率超过1 000 Hz以后GRC多孔条板附加三层硅酸钙板复合隔声构件隔声量有所提升.综上,硅酸钙板复合隔声构件对GRC多孔条板轻质隔墙隔声性能提升效果较好.

图8 三种隔声构造隔声特性对比

结合隔声原理分析,三者隔声效果不同的原因与隔墙的面密度、空气间层的弹簧减振作用和岩棉的吸收作用有关.通过墙体构造面密度比较:GRC多孔条板附加三层硅酸钙板>GRC多孔条板附加双层硅酸钙板>GRC多孔条板轻质隔墙,增加板材数量可以提高隔墙面密度,同时提升了整个墙体隔声性能;其次,附加构件空气间层相当于“缓冲垫”,具有减振作用,削弱了板材的振动,增加了墙体的整体隔声量;最后,部分声能也会通过岩棉多孔材料内部的空气黏滞力以及摩擦力的作用转化为热能,有效提高了隔墙的全频段隔声性能.

4 结 论

1)把常用的GRC多孔条板双层墙与GRC多孔条板附加复合隔声构件隔墙两种构造方式隔声性能进行对比,并针对GRC多孔条板附加双层和三层硅酸钙板复合隔声构造隔墙进行隔声理论分析和实验测试验证,隔声量相近时复合隔声构造对于既有建筑GRC多孔条板轻质隔墙隔声性能提升更有利.

2)通过对复合隔声构造中声学材料物理性能以及带有空气间层的复合构造特征等方面进行系统分析,复合隔声构造比双层墙隔声构造方案在施工改造方面更便捷.同时复合隔声构造也可以为预制装配化隔声墙板设计提供思路,符合低碳环保的目标.

3)既有建筑中GRC多孔条板轻质隔墙隔声性能提升设计技术,也可以应用到其他新建轻质隔墙的隔声设计与改进中.为我国制定相关的墙体隔声方面的行业标准提供基础数据支撑和技术参考.