不同熟化方式下荞麦蛋白质含量及氨基酸组成的比较分析

2022-11-08宋萌萌刘媛王健宋鹏飞李云龙

宋萌萌,刘媛*,王健*,宋鹏飞,李云龙

(1.河北北方学院农林科技学院,河北省农产品食品质量安全分析检测重点实验室,河北张家口 075000)(2.山西农业大学山西功能食品研究院,山西太原 030031)

荞麦,蓼科(Polygonaceae)为蓼科荞麦属的双子叶植物[1],常见的栽培品种有甜荞(Fagopyrum esculentumMounch)和苦荞(Fagopyrum tataricum(L.)Gaench),即普通荞麦和鞑靼荞麦。荞麦富含蛋白质、维生素、必需氨基酸及黄酮类化合物,是一种具有较高营养价值的作物[2,3]。我国荞麦种质资源丰富,年产量世界排名第二[4]。从营养学的角度上说,任何谷物能否作为人类食物主要取决于其蛋白质的数量和质量[5]。荞麦蛋白是一种天然活性成分,其赖氨酸含量较高,在降血糖、降血脂、提高人体免疫力方面发挥着重要作用[6-8]。蛋白质是甜荞的重要营养组分,约占甜荞籽粒含量的15%,高于普通禾谷类作物,且具有良好的氨基酸平衡模式和很高的生物学价值[9]。Han 等[10]对荞麦、小麦等9 种谷物的蛋白质及必需氨基酸进行了评分,发现荞麦评分最高,因此认为它是谷物中最好的蛋白质来源。荞麦因其无麸质、具有多种生物活性以及预防各种慢性疾病的健康益处,成为一种受欢迎的功能性食品[11]。

近些年来,我国对荞麦的研究集中在荞麦营养物质及荞麦新产品的开发,例如荞麦馒头[12]、荞麦发酵酒[13]、荞麦蜜[14]、荞麦小吃[15]等。研究表明,加工方式对谷物蛋白结构和功能有显著影响,蛋白的特性很大程度影响食品的工艺、营养与感官[16-18]。米宏伟等[19]研究不同加工工艺对荞麦蛋白热性质的影响,发现温度的高低会对荞麦蛋白产生影响;隋秀芳等[20]研究炒、蒸煮与重组造粒加工工艺对苦荞茶香气和营养成分的影响,结果表明,蒸煮工艺中蛋白质质量分数由6.49%增加至27.51%,炒制工艺中蛋白质质量分数由26.80%降低至21.94%;马艺超等[21]以苦荞全粉、苦荞芯粉、苦荞麸皮粉为原料蒸制馒头,结果表明,苦荞馒头(全、芯、皮)中蛋白质质量分数分别下降了3.51%、2.94%、6.22%。

目前,荞麦加工基础理论相对薄弱,荞麦蛋白的营养与氨基酸没有得到充分的开发与利用,且关于不同熟化方式处理荞麦中蛋白质及氨基酸的变化缺乏系统性探讨。因此本研究以冀西北主产甜荞为原料,分别采用蒸制、煮制、炒制三种形式对甜荞进行加工,分析不同熟化方式对荞麦蛋白质及氨基酸的影响,对熟化前后荞麦蛋白质及氨基酸组成进行对比分析,选择最好的熟化方式,从而最大限度的保留荞麦蛋白,进一步提高甜荞的经济价值,为荞麦制品开发及工业化生产提供一定理论参考。

1 材料与方法

1.1 原料

甜荞麦籽粒,张家口弘基农业科技开发有限责任公司;盐酸、浓硫酸、氢氧化钠、氯化钠、硫酸铜、硫酸钾、硼酸、磷酸、十二烷基硫酸钠(SDS)、乙醇、石油醚均为分析纯,鼎瑞化工有限公司;考马斯亮蓝R-250、丙烯酰胺、过硫酸铵均为电泳纯,鼎瑞化工有限公司;透析袋MD44-7,北京微克航科技有限公司。

1.2 仪器设备

DL-5M 冷冻离心机,长沙湘锐离心机有限公司;PHSJ-3F pH 计北京瑞利分析仪器厂;UV-1800B 紫外分光光度计,北京瑞利分析仪器厂;LGJ-10C 真空冷冻干燥仪,上海第三分析仪器厂;JJG1064-2011 氨基酸分析仪,北京瑞利分析仪器厂;ESB-500X 均质乳化机,上海第三分析仪器厂;K1100-全自动凯氏定氮仪,上海第三分析仪器厂;85-2 型磁力搅拌器,北京瑞利分析仪器厂;SF 高速粉碎机,北京瑞利分析仪器厂;60 目标准筛,北京瑞利分析仪器厂;DYCZ-24D垂直电泳槽,北京六一仪器厂;DYY-12C 稳流稳压电泳仪,北京六一仪器厂。

1.3 试验方法

1.3.1 荞麦的熟化及荞麦粉的制备

甜荞麦经除杂、清洗后用于不同处理。

蒸制:准确称量50 g 甜荞麦,将荞麦放置压热温度为121 ℃,压热压力为0.4 MPa 下60 min。结束后放置45 ℃烘24 h 后密封备用。

煮制:准确称量50 g 甜荞麦,将甜荞放置沸水中煮制50 min,料液比为1:10。结束后滤干多余水分,45 ℃烘48 h 后密封备用。

炒制:准确称量50 g 甜荞麦,将荞麦放置锅中来回翻炒,直至荞麦表皮出现焦黄色,产生荞麦特殊香气后炒至结束。

荞麦粉的制备:将同等重量的未熟化荞麦和熟化(蒸制、炒制、煮制)后的荞麦分别放入高速粉碎机内粉碎过60 目筛,密封保存。

1.3.2 碱溶酸沉法提取荞麦蛋白工艺流程

甜荞麦籽粒→磨粉→脱脂→加入蒸馏水使料液比=1:15→调节pH 值为10→50 ℃恒温浸提120 min→离心→取上清液→酸沉→沉淀水洗→冷冻干燥→荞麦蛋白提取物

1.3.3 熟化前后荞麦蛋白含量变化的测定

可溶性蛋白含量测定:考马斯亮蓝法[22]。以相应试剂为空白,于波长595 nm 处比色,记录吸光度值,建立标准曲线,得到线性回归方程为:

将吸光度值代入标准曲线方程计算可溶性蛋白含量。

双缩脲法测定蛋白质含量:

式中:

P——蛋白质含量,%;

m0——原料质量,g;

m1——原料中蛋白质的含量,%;

V——提取液体积,L;

c——提取液中蛋白质的浓度,g/L。

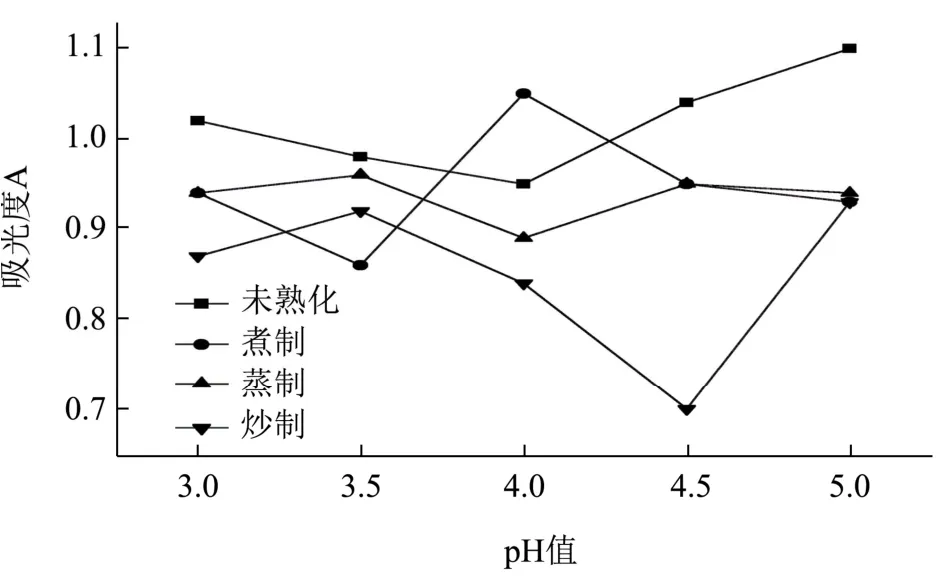

1.3.4 熟化前后荞麦蛋白等电点的测定

准确称取熟化前后荞麦蛋白样品各1 g,按料液比1:15(m:V)加入蒸馏水,调pH 值至10.0 左右,55 ℃恒温水浴加热140 min,加热完成后离心,取上清液。取6 等份上清液,每份10 mL,加盐酸分别调pH 值为3.0、3.5、4.0、4.5、5.0、5.5,静置30 min 后,6 000 r/min离心15 min,取1 mL 稀释后的上清液测定吸光度。吸光度值最低处即为蛋白质沉淀量最大处,此处pH值即为蛋白质等电点。

1.3.5 熟化前后荞蛋白质SDS-PAGE 电泳分析

为研究熟化前后荞麦蛋白分子量的变化,采用蛋白质凝胶电泳(SDS-PAGE)分析荞麦蛋白分子量分布。取2 mL 待测组分蛋白样品液,然后加入与样液等体积的蛋白处理液,充分混匀后放置于沸水中加热2 min,冷却后备用。将各组分蛋白用微量进样器进样20 μL,电泳过程中保持100 V 恒定电压。电泳结束后,采用考马斯亮蓝R-250 染色2 h,脱色2 h 后,拍照记录分析。

1.3.6 熟化前后荞麦蛋白氨基酸组成分析及营养评价

1.3.6.1 熟化前后荞麦蛋白氨基酸组成分析

GB 5009.124-2016 茚三酮柱后衍生离子交换色谱仪法。

仪器条件:柱2.6 mm×150 cm;树脂:2169#;柱温:53 ℃;泵流速:0.226 mL/min;泵压力:8.8 MPa;汞2 茚三酮流量:0.3 mL/min。

样品的处理:样品经粉粹后过60 目筛,准确称取40~60 mg,放入试管中,加6 mol/L 的HCl 溶液10 mL,抽真空至无汽泡后立即封管。105 ℃水解22 h,冷却后过滤定容至50 mL 容量瓶中,摇匀后取出1 mL 减压浓缩直至干燥,用0.02 mol/L 的HCl 溶液稀释定容到10 mL,上机分析。

1.3.6.2 熟化前后荞麦中氨基酸营养价值评价

根据FAO/WHO 推荐的全鸡蛋氨基酸模式和必需氨基酸模式(1973),计算荞麦蛋白氨基酸评分(AAS)和化学评分(CS)[23]。该方法包括氨基酸比值(Ratio of Amino Acid,RAA),氨基酸比值系数(Ratio Coeffieient of Amino Acid,RCAA),以此表示食物蛋白质的氨基酸组成与模式蛋白氨基酸的接近程度,计算公式如下:

式中:

m2——每克样品蛋白中某种必需氨基酸的含量,mg;

m3——每克FAO/WHO 评分模式中相应必需氨基酸的含量,mg;

m4——每克鸡蛋评分模式中对应必需氨基酸的含量,mg;

Ai——测定样品中某必需氨基酸的含量,mg/g;

Aa——Ai与模式蛋白质中对应必需氨基酸的含量,mg/g;

RAAi——测定样品的氨基酸比值;

RCAAi——测定样品的氨基酸比值系数。

1.3.7 数据分析及处理

试验数据以均值±标准差表示,组间比较采用SPSS 22.0 软件进行处理,每组数据均重复处理3 次。采用Excel 2010 软件统计数据并作图。

2 结果与讨论

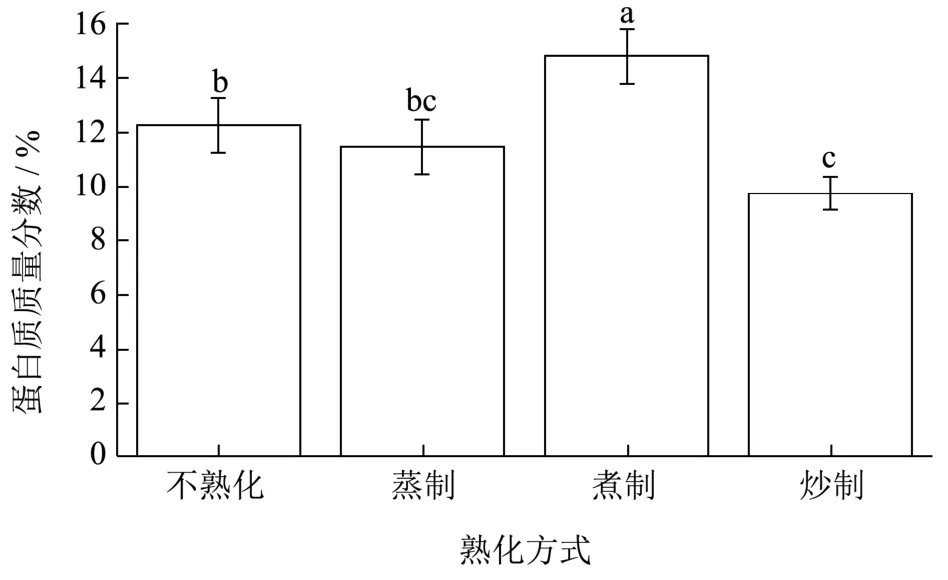

2.1 熟化前后荞麦蛋白含量的变化

熟化前后荞麦蛋白含量的变化如图1 所示,通过考马斯亮蓝法测得未熟化的荞麦蛋白质量分数为12.30%,蒸制后荞麦蛋白质量分数为11.50%,炒制后荞麦蛋白质量分数为9.70%,煮制后荞麦蛋白质量分数最高为14.80%。蒸制与炒制后,蛋白质质量分数下降,煮制后蛋白质质量分数上升。

图1 熟化前后荞麦蛋白的含量Fig.1 Protein content of buckwheat before and after maturation

2.2 熟化前后荞麦蛋白等电点的研究

蛋白质分子带有不同离解常数、不同pH 值和不同总电荷数的带电基团,当pH 值为某一特定值,即蛋白质所带电荷的总和为零,此时蛋白在电场中不再移动,该pH 值即为该蛋白质等电点[24]。熟化前后荞麦蛋白的等电点测定结果如图2 所示,pH 值4 时未熟化荞麦蛋白吸光度值最小,这时荞麦蛋白质分子颗粒之间净电荷数为零,溶液中的相同的电荷不会被蛋白质分子所排斥,分子之间极易发生碰撞、产生沉淀。因此pH 值4 是未熟化荞麦蛋白的等电点,煮制后的荞麦蛋白等电点在pH 值3.5 左右、蒸制后在pH 值4左右、炒制后pH 值4.5 在左右。

图2 熟化前后荞麦蛋白等电点Fig.2 Isoelectric point of buckwheat protein before and after processing

2.3 熟化前后荞蛋麦蛋白的电泳分析

SDS-PAGE 常用于反映蛋白质的分子量(Mw)和组成。荞麦熟化前和熟化后(蒸、炒、煮)粗蛋白的SDS-PAGE 分析结果见图3。熟化后的荞麦蛋白大都缺乏高分子量蛋白质组分,蛋白质电泳条带主要集中在低分子量和中分子量区域[25],这与李志西等[26]的研究结果相一致。未熟化荞麦蛋白条带主要分布于15~25 ku,有清晰条带,少量条带分布于50 ku 附近,蒸制与煮制后荞麦蛋白在15~25 ku 之间的大部分条带消失,炒制后荞麦蛋白在15~25 ku 之间的条带消失的较少,50 ku 附近蛋白条带消失。

图3 熟化前后甜荞粗蛋白的 SDS-PAGE 图谱Fig.3 SDS-PAGE map of common buckwheat component protein

2.4 熟化前后荞麦中氨基酸含量变化分析

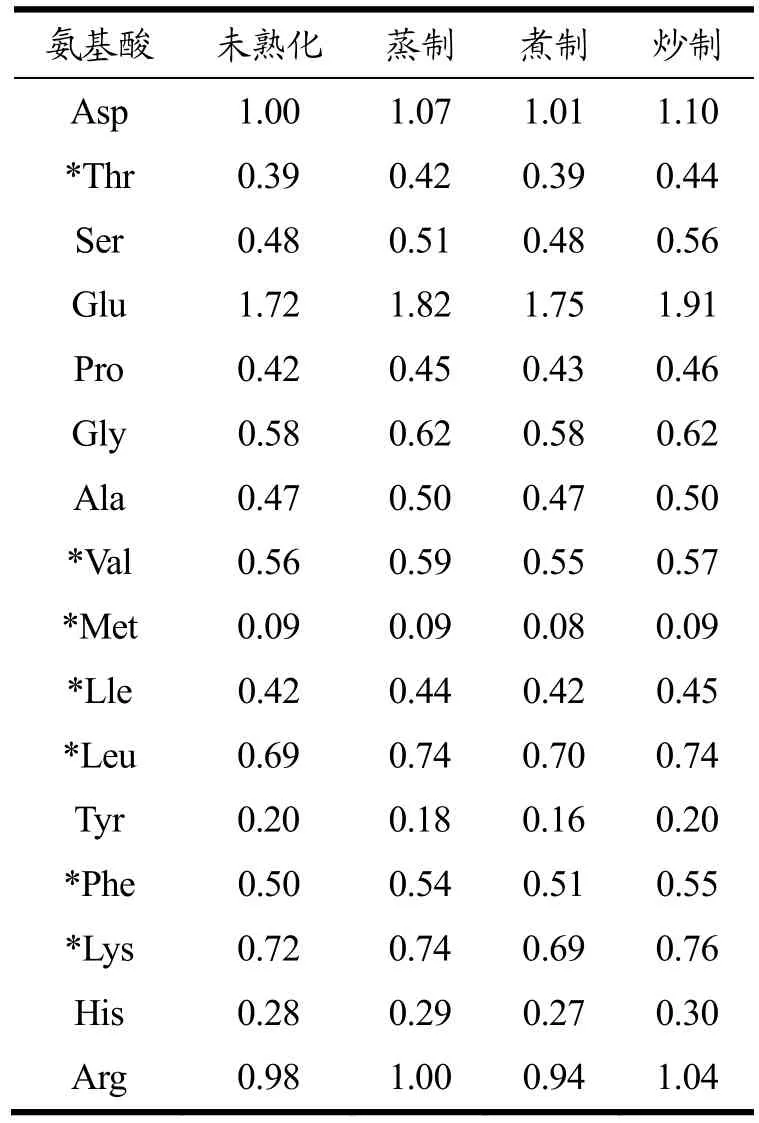

本研究测定了熟化前后荞麦蛋白中16 种氨基酸,其中有7 种必需氨基酸,9 种非必需氨基酸,其组成及含量见表1,不同熟化方式的氨基酸总量差异不大,炒制与蒸制后氨基酸总量最高,分别达到10.30 和10.00 g/100 g,煮制后最低,达到9.43 g/100 g。从平均数可以得出,荞麦蛋白的16 种氨基酸中,Glu 和Asp 含量最高,分别为1.80 和1.05 g/100 g,Met 和Tyr 含量最低,分别为0.09 和0.19 g/100 g。

表1 熟化前后荞麦中氨基酸含量(g/100 g)Table 1 Amino acid content in buckwheat before and after maturation (g/100 g)

本研究中,3 种熟化方式中均含有Thr、Val、Met、Lle、Leu、Phe 与Lys 等7 种必需氨基酸,蒸制、炒制后除Tyr 外,剩余氨基酸含量均升高;煮制后,Thr、Ser、Gly、Ala 及Lle 含量均没有发生变化,Val、Met、Tyr、Lys、His、及Arg 含量均降低,可能是由于煮制过程中对这些氨基酸均存在不同程度的破坏。

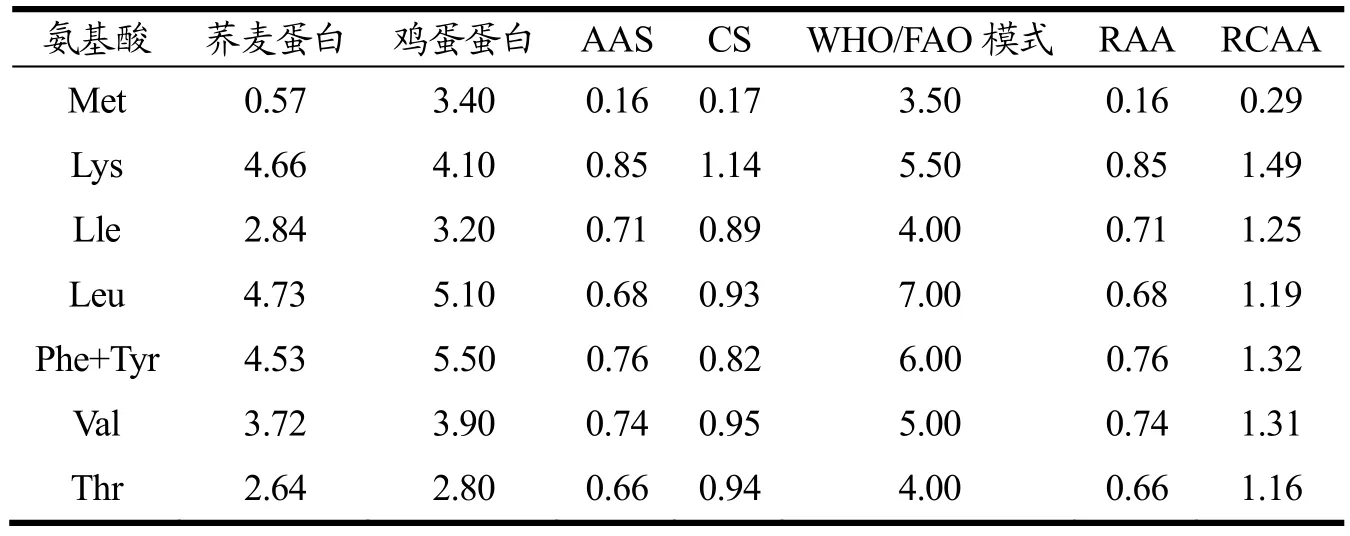

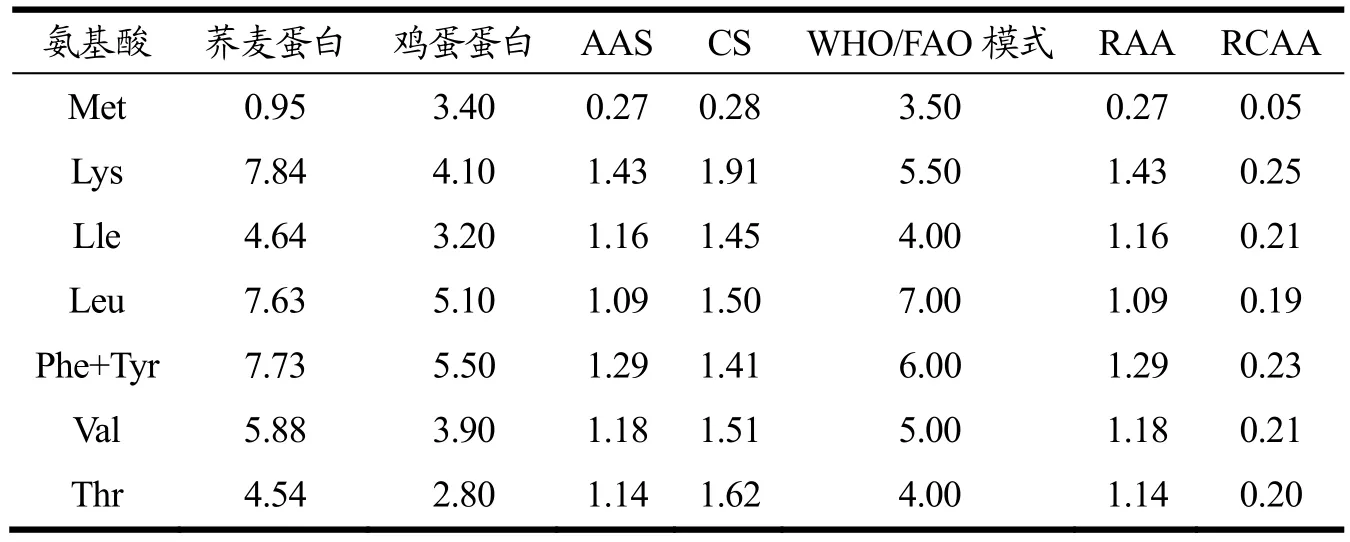

2.5 熟化前后荞麦中氨基酸营养价值评价

RAA 表示食品中某必需氨基酸含量与标准模式蛋白的比值。RCAA 表示样品中必需氨基酸组成含量比例与标准模式蛋白的一致程度,RCAA>1 则表示该必需氨基酸含量相对过剩,RCAA<1 则表示该必需氨基酸含量相对不足,RCAA 最小的必需氨基酸为该食品的第一限制性氨基酸[27]。由表2~5 可知,熟化前后荞麦中第一限制性氨基酸是Met,且除Met 外,其余荞麦蛋白氨基酸含量均高于鸡蛋蛋白;未熟化、蒸制及炒制后荞麦蛋白中 Lys 的含量均超过WHO/FAO 模式,炒制后Lle、Leu、Phe+Tyr、Val、Thr 含量也均超过WHO/FAO 模式;蒸制后Val 含量接近WHO/FAO 模式。

表2 未熟化荞麦蛋白的氨基酸评分(g/100 g)Table 2 Amino acid score of unprocessed buckwheat protein (g/100 g)

表3 煮制荞麦蛋白的氨基酸评分(g/100 g)Table 3 Amino acid score of buckwheat protein after boiling (g/100 g)

表4 蒸制荞麦蛋白的氨基酸评分(g/100 g)Table 4 Amino acid score of steaming buckwheat protein (g/100 g)

表5 炒制荞麦蛋白的氨基酸评分(g/100 g)Table 5 Amino acid score of fried buckwheat protein (g/100 g)

3 讨论

与未熟化荞麦蛋白相比,煮制后蛋白质量分数增加2.50%,可能是由于煮制过程中荞麦蛋白在温热或酶的作用下降解成多肽、寡肽或氨基酸等可溶性成分,导致水溶性蛋白质量分数增加[28]。蒸制与炒制后荞麦蛋白的含量减少,炒制后荞麦蛋白质量分数减少2.6%,可能是由于炒制过程中温度较高,破坏荞麦蛋白的结构,蛋白发生变性,含量降低;也可能是由于高温导致氨基酸与还原糖发生反应,生成挥发性物质[29]。王丽娟[30]测定了9 个荞麦品种的氨基酸含量,结果表明谷氨酸含量最高,这与本研究的结果一致。从电泳图谱上可以看出炒制后的荞麦蛋白在50 ku 附近蛋白条带消失,这可能与荞麦蛋白拥有两个变性温度有关,分别在80 ℃和105 ℃附近,对应着8S 和13S球蛋白的变性,蛋白质破坏、分解产生的其它亚结构;蒸制和煮制时存在水分,导致蛋白的流失而炒制时温度较高,远高于105 ℃,荞麦蛋白变性程度较高,热处理可能会导致蛋白质的聚集或裂解,由于受热,长链蛋白断裂成短链和小肽,电泳过程中小肽长度超出了凝胶的检测范围,因而图中蛋白质条带减少[31];也可能是因为荞麦蛋白中的部分亚基含有二硫键,炒制条件下,温度较高导致二硫键断裂[32]。

4 结论

不同熟化方式下荞麦中蛋白质含量均发生了变化,煮制条件下,蛋白质得以很好的保留。根据蛋白质的需求情况可以选择最适的熟化方式。SDS-PAGE电泳分析结果表明熟化后荞麦中小分子蛋白亚基条带颜色均随热处理时间的增加而逐渐变深,即小分子蛋白含量均增加,且与蒸制、煮制不同,炒制后荞麦蛋白在15~25 ku 之间的条带消失的较少,50 ku 附近蛋白条带消失。不同熟化方式后氨基酸总量差异不大,3种熟化方式中均含有人体必需7 种氨基酸,炒制氨基酸总量最高,煮制后最低;除Met 外,其余荞麦蛋白氨基酸含量均高于鸡蛋蛋白;炒制后,7 种必需氨基酸含量相对不足,Met 为荞麦的第一限制性氨基酸。这一结果为探究不同熟化过程中蛋白质结构变化与消化性之间的关系提供一定的理论依据,荞麦是一种极其重要的营养保健食品具有十分广泛的开发利用前景。