白象山铁尾矿微粉对水泥基灌浆材料性能影响研究

2022-11-08翁金红王荣林李子一刘娟红刘倩影

翁金红 王荣林 李子一 王 欢 刘娟红 刘倩影

(1.安徽马钢矿业资源集团姑山矿业有限公司,安徽 马鞍山 243111;2.北京科技大学土木与资源工程学院,北京 100083)

尾矿是非煤矿山企业在选矿过程中无法进一步利用而排放的固体废物[1]。目前,国内对尾矿最直接的处理办法仍是尾矿库堆存法。然而截止到2020年底,我国的尾矿堆积量已达到222.6 亿t,在工业废弃物中占比最高[2]。尾矿的直接堆积不仅会浪费大量的土地资源,还会污染周边的水体和土壤,甚至引发重大安全事故[1-6]。铁尾矿作为年产量最高的尾矿种类,其综合利用率却较为落后[7-9]。为解决我国尾矿的堆积问题,提高尾矿的综合利用率成为重中之重。若将铁尾矿磨细成微粉作为矿物掺合料加以利用,既可以大规模消耗现有铁尾矿堆积库存,又可以在一定程度上缓解传统矿物掺合料供应不足的问题,具有良好的经济效益与环境效益[10]。

水泥基灌浆材料是一种干粉材料,由水泥、矿物掺合料、外加剂和骨料(或不含骨料)等原材料所组成,加水拌合后具有早强性、高强性、高流动性及微膨胀性等性能[11-14]。我国于上世纪70年代开始了对水泥基灌浆材料的研究工作,经过长时间的发展,水泥基灌浆材料已经应用于我国多个重大工程领域[11-12,15-16]。国内对铁尾矿砂替代细骨料制备水泥基灌浆材料研究较多。孙小巍等[17-18]研究了铁尾矿砂替代灌浆料中的石英砂对其工作性能及力学性能的影响,结果表明,替代率为40%时,对灌浆料工作性能影响最小,且力学性能满足国家标准要求。汪刘顺[19]同样得到铁尾矿砂的替代率为40%时所制备出的灌浆料性能较好。刘云霄等[20]通过试验得到,在适当的配合比下,以铁尾矿砂替代石英砂,对灌浆料性能影响不大,具有良好的技术可行性。

目前国内利用铁尾矿微粉代替胶凝材料制备灌浆料的相关研究甚少,铁尾矿粉对于灌浆材料的性能影响尚不清楚。本研究采用改性白象山铁尾矿微粉替代水泥基灌浆材料中的部分胶凝材料,探究铁尾矿微粉的掺入对水泥基灌浆材料流动性、力学性能和抗硫酸盐侵蚀性能的影响。

1 原材料与试验方法

1.1 原材料

试验选用普通硅酸盐水泥(P·O 52.5)、I 级粉煤灰、白象山铁尾矿微粉和细度d50不超过2.1 μm 的精细沉珠作为胶凝材料;使用聚羧酸减水剂、消泡剂、塑性膨胀剂作为外加剂。水泥、粉煤灰与精细沉珠的化学组成及性能指标见表1~表3。

表1 原材料化学组成Table 1 Chemical composition of raw materials %

表2 水泥主要性能指标Table 2 Main performance indexes of cement

表3 粉煤灰和精细沉珠主要性能指标Table 3 Main performance indexes of fly ash and fine sinking beads %

对未经处理的白象山铁尾矿微粉的化学成分、细度、烧失量、活性指数等进行检测与分析,结果列于表4 和表5。经对比发现,未经处理的白象山铁尾矿微粉的细度和烧失量均满足Ⅱ级粉煤灰指标要求(表6)[21],但28 d 活性指数和需水量比不满足要求。可以看出,未经处理的白象山铁尾矿微粉的活性指数仅为59%,若直接利用其替代粉煤灰和水泥必然会发生强度不足的情况,故而必须对铁尾矿微粉进行改性处理。遂添加改性剂进行改性。改性后的白象山铁尾矿微粉的主要化学成分和性能指标同样列于表4和表5。改性后的白象山铁尾矿微粉的主要性能指标均满足Ⅱ级粉煤灰指标要求。其XRD 如图1所示。由图1 可知,改性白象山铁尾矿粉主要矿物成分为石英、云母以及Fe2O3。

表4 白象山铁尾矿微粉主要化学成分Table 4 Main chemical components of Baixiangshan iron tailings micro powder %

表5 白象山铁尾矿微粉主要性能指标Table 5 Main performance indexes of Baixiangshan iron tailings micro powder

表6 Ⅱ级粉煤灰指标要求Table 6 Index requirements of grade Ⅱ fly ash %

图1 改性白象山铁尾矿微粉XRDFig.1 XRD of modified Baixiangshan iron tailings micro powder

1.2 试验配合比

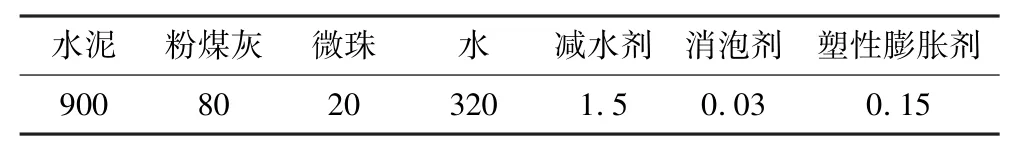

综合考虑工程施工实用性,选取水胶比为0.32。试验用基本配合比见表7。

表7 试验基本配合比Table 7 Test basic mix proportion kg

为了研究白象山铁尾矿微粉替代水泥和粉煤灰对高性能水泥基灌浆材料流动性、力学性能及抗硫酸盐侵蚀性能的影响,需进行如下试验,试验具体配合比见表8。

表8 试验配合比Table 8 Test mix proportion kg

A1 组为空白组,A2 至A6 组为试验组,各组的白象山铁尾矿微粉的替代率分别为5%、9.5%、14%、18.5%和23%。其中A2 组仅用铁尾矿微粉替代5%粉煤灰,A3 至A6 组在A2 组的基础上,每组多替代4.5%的水泥。

按照表8所示配合比制备灌浆材料,测定其流动度、抗压强度、抗折强度,并进行硫酸盐侵蚀的试验,分析不同比例的白象山铁尾矿微粉替代粉煤灰及水泥对高性能水泥基灌浆材料流动性、力学性能和抗硫酸盐侵蚀性能的影响。

1.3 试验方法

按照《GB/T 50448—2015 水泥基灌浆材料应用技术规范》附录A.0.3 和A.0.5[22]测定水泥基灌浆材料的流动度和抗压强度;按照《GB/T 17671—2021水泥胶砂强度检验方法(ISO 法)》[23]测定水泥基灌浆材料的抗折强度。

水泥基灌浆材料的硫酸盐侵蚀试验采用全浸泡法,由于在常温下硫酸盐侵蚀破坏较慢,为加快其速率,故采用高温的硫酸盐溶液来浸泡。采用40 mm×40 mm×160 mm的试块,标准养护至28 d 后测量质量和初始强度,并将试块分别浸泡在清水、40 ℃的10%硫酸镁溶液和60 ℃的10%硫酸镁溶液中。每30 d 分别测量各组的质量和抗压强度,计算在硫酸镁溶液中浸泡的试块较在清水中浸泡的试块的质量损失率和抗压强度损失率。抗压强度损失率大于25%时视为试块破坏,停止浸泡。

2 试验结果与分析

2.1 浆体流动性

依据表8所示配合比制备水泥基灌浆材料,测定其初始流动度与30 min 流动度,结果如图2所示。

图2 流动度试验结果Fig.2 Fluidity test results

由图2 可以看出,随着白象山铁尾矿微粉掺量的增加,流动度有着先增大后减小再增大的趋势,即流动性先变差后变好再变差。A2 组的初始流动度和30 min 流动度与A1 组相比均无明显差距,二者的值较A1 组分别多了0.18%和3.34%。A3 组的流动度明显增大,初始流动度和30 min 流动度较A1 组分别增加了24.74%与38.05%。A4 组与A5 组的流动度逐渐减小,A6 组再次增大。其中A5 组的初始流动度与30 min 流动度较A1 组分别只增加了7.04%和16.06%。分析原因可知,铁尾矿微粉的比表面积较水泥更大,颗粒较水泥更细,但其颗粒并非球形,而是带有棱角的不规则体。适量掺加铁尾矿微粉在一定程度上可以改善粉体的级配,对浆体的流动性没有过多负面影响。而随着掺量的增加,铁尾矿微粉颗粒间可能会发生机械咬合作用,使得内阻力增大,需水量增大,导致流动性降低[24-25]。

虽然掺入白象山铁尾矿微粉后流动性有所下降,但各组均满足《TB/T 3192—2008 铁路后张法预应力混凝土梁管道压浆技术条件》(初始流动度18±4 s;30 min 流动度≤30 s)[26]和《GB/T 50448—2015 水泥基灌浆材料应用技术规范》(初始流动度≤35 s;30 min 流动度≤50 s)[22]的要求。

2.2 抗压强度

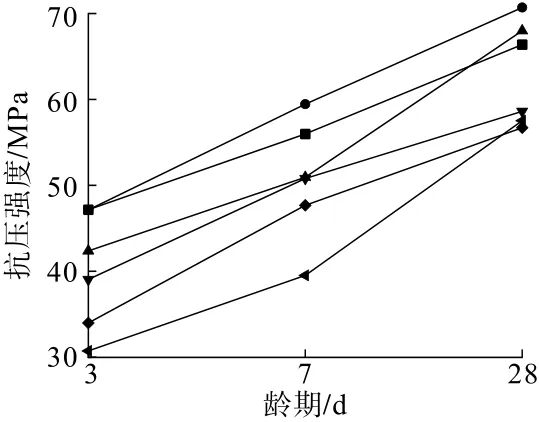

测得各组3、7、28 d 抗压强度,结果如图3所示。

图3 抗压强度试验结果Fig.3 Compressive strength test results

由图3 可以看出,随着龄期的增加,各组的抗压强度都稳定增长,且早期强度增长较快。A1 组的3 d强度达到了28 d 强度的71.05%,A2 至A5 组的3 d强度分别为28 d 强度的66.68%、62.29%、66.60%、59.92%和53.40%,表明各组水泥基灌浆料均表现出了早强的特性。各组水泥基灌浆材料均满足《TB/T 3192—2008铁路后张法预应力混凝土梁管道压浆技术条件》(7 d,≥35 MPa;28 d,≥50MPa)和《GB/T 50448—2015 水泥基灌浆材料应用技术规范》(7 d,≥30 MPa;28 d,≥50 MPa)的要求。

可以发现,当铁尾矿微粉掺量较低时,抗压强度可能会超过空白组,例如A2 组的7 d、28 d 强度和A3组的28 d 强度。但当掺量继续升高时,抗压强度均低于空白组。其原因在于铁尾矿微粉粒径较小,可以填充其他粉体颗粒堆叠形成的大量孔隙中,发挥微集料填充效应,增加试块的密实程度,从而提高其抗压强度。而随着铁尾矿微粉掺量的增加,水泥用量减少,导致胶凝材料的整体活性不足,胶结能力下降,使得强度下降[27]。

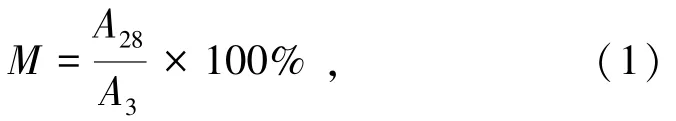

由于铁尾矿微粉属于非活性或低活性掺合料,不像矿粉和粉煤灰一样具有二次水化的能力,掺入后不会有水化作用,对强度贡献有限。因此只将掺入铁尾矿微粉组别的强度与空白组进行对比意义不大。为了更直观地研究铁尾矿微粉对后期水化过程的影响,引入后期强度影响系数M[28]。

式中,A28为各组灌浆材料的28 d 强度;A3为各组灌浆材料的3 d 强度。

可见,M值反映的是掺入铁尾矿微粉后对灌浆材料后期强度增长幅度的影响。计算各组的M值,如图4所示。

图4 不同组别的后期抗压强度影响系数Fig.4 Influence coefficient of late compressive strength of different groups

由图4 可以看出,与空白组A1 相对比,A2~A6组的后期强度影响系数都有一定程度的增加,说明铁尾矿微粉的掺入有利于水泥基灌浆材料后期强度的发展。分析其原因可知,在低水胶比下,掺入铁尾矿微粉带来的稀释效应有利于水泥水化,使得后期强度增长幅度有所提升[25]。

2.3 抗折强度

龄期对抗折强度变化的影响如图5所示。

图5 抗折强度试验结果Fig.5 Flexural strength test results

由图5 可以看出,A1 组的3 d 强度达到了28 d强度的70.23%,A2~A6 组的3 d 强度分别为28 d 强度的63.57%、68.38%、58.62%、69.16%和68.75%。可以看出,抗折强度同样是早期发展较快,且其早期发展要快于抗压强度的早期发展。各组水泥基灌浆材料均满足《TB/T 3192—2008 铁路后张法预应力混凝土梁管道压浆技术条件》(7 d,≥6.5 MPa;28 d,≥10 MPa)的要求。

各组灌浆材料在抗折强度中表现出了与抗压强度类似的现象。当铁尾矿微粉掺量较低时,抗折强度可能会超过空白组,例如A3 组的3 d 强度和A2、A3及A4 组的28 d 强度。掺量较高的A5 和A6 组的抗折强度均不高于空白组。

同样地,计算各组的M值,研究铁尾矿微粉的掺入对后期强度发展的影响,结果见图6。可以看出,相较于空白组A1 而言,A2~A6 组的后期强度影响系数均有一定幅度的提升,再次说明铁尾矿微粉的掺入在一定程度上有利于水泥基灌浆材料后期强度的发展。

图6 不同组别的后期抗折强度影响系数Fig.6 Influence coefficient of late flexural strength of different groups

2.4 抗硫酸盐侵蚀性能

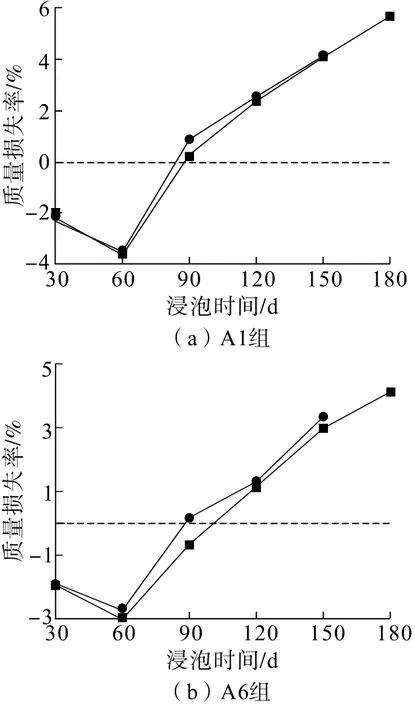

本试验选用A1与A6 组进行硫酸盐侵蚀试验。灌浆料的质量、抗压强度损失率随浸泡时间增加的变化规律如图7 和图8所示。图中质量或抗压强度损失率为负代表硫酸盐浸泡组较清水浸泡组的质量或抗压强度有所增加,反之则代表减少。

图7 40 ℃的10%硫酸镁溶液侵蚀结果Fig.7 Corrosion results of 10% magnesium sulfate solution at 40 ℃

图8 60 ℃的10%硫酸镁溶液侵蚀结果Fig.8 Corrosion results of 10% magnesium sulfate solution at 60 ℃

由图7 和图8 可以看出,在试验过程中,水泥基灌浆材料的质量和抗压强度都有着先增大后减小的趋势。硫酸盐溶液中浸泡60 d 内,A1 组的质量或抗压强度基本处于增长阶段,但A6 组的质量或抗压强度增长率大部分小于A1 组。说明加入铁尾矿粉的水泥基灌浆材料在硫酸盐侵蚀环境中,60 d 内的质量和抗压强度增长小于不掺铁尾矿粉,也可以说硫酸盐进入水泥基灌浆材料孔隙中生产腐蚀产物少。铁尾矿粉可以延缓其质量和抗压强度开始下降的时间和下降的幅度。分析其原因,可能是因为在硫酸镁溶液中浸泡的早期阶段,溶液中的硫酸镁进入到试块内部后与水泥水化产生的Ca(OH)2等碱性物质反应,生成体积更大的Mg(OH)2、CaSO4·2H2O 等物质,生成的侵蚀产物填满了试块内部的孔隙,使试块更加密实,从而导致质量和抗压强度的增加。而随着浸泡时间的增加,生成的侵蚀产物不断堆积,试块内部的膨胀应力大于拉应力,试块开始出现微裂隙,造成试块边缘脱落、质量随之减小,抗压强度减小。随着侵蚀产物的继续膨胀,最终出现大裂缝,抗压强度损失率超过25%,发生侵蚀破坏。而铁尾矿微粉属于非活性掺合料,加入后可以显著降低拌合物的碱度,Ca(OH)2含量低,所生成的侵蚀产物也会减少,一方面导致浸泡早期的质量和抗压强度增长幅度较低,另一方面提高了抗硫酸盐侵蚀性能[29-30]。

图9与图10 分别为温度对A1 组和A6 组的质量损失率和抗压强度损失率的影响。由图9 可以看出,温度对2 组的质量损失率随浸泡时间的变化影响不大。观察图10 可以发现,在40 ℃时,2 组的抗压强度损失率都先减小后增大,而在60 ℃时,2 组的抗压强度损失率都是增大的,且增大的幅度与40 ℃时近乎一致,说明温度的升高提前了抗压强度损失率开始增大的时间,并导致试块更快地破坏。其原因在于当温度达到60 ℃时,水化产生的AFt 开始分解为AFm[31-32],由于AFm 比重更大,使得AFt 在分解后的体积变小,浆体内部出现微孔隙,从而导致抗压强度降低,抗压强度损失率增大。

图9 温度对质量损失率的影响Fig.9 Effect of temperature on loss rate of mass

图10 温度对抗压强度损失率的影响Fig.10 Effect of temperature on loss rate of compressive strength

3 结 论

(1)当白象山铁尾矿微粉掺量较低时,对流动性影响很小。当铁尾矿粉掺量增大时,灌浆料流动性降低。

(2)当白象山铁尾矿微粉掺量较低时,其在浆体内部发挥微集料填充效应,对力学性能有所提高。当掺量增大时,胶凝材料的活性不足,导致力学性能下降。白象山铁尾矿微粉的掺入有利于水泥基灌浆材料的后期强度发展。

(3)白象山铁尾矿微粉在23%的替代率下可以提升水泥基灌浆材料的抗硫酸盐侵蚀性能。

(4)通过与标准进行对比,用白象山尾砂替代粉煤灰及水泥制备的高性能水泥基灌浆材料的流动性、抗压强度及抗折强度均符合要求。在本试验中,综合考虑经济效益及对铁尾矿微粉的利用率,推荐替代率为23%。