汽车顶盖流水槽波浪问题分析及解决方法

2022-11-08孙刚戴长征熊瑞一汽大众汽车有限公司佛山分公司

文/孙刚,戴长征,熊瑞·一汽-大众汽车有限公司佛山分公司

以某车型顶盖为例,顶盖上表面成形主要以胀形为主,尾部流水槽的负角工艺,是由OP40、OP50 两序模具的斜楔翻整结构共同调整实现,因此对工艺设计、模具设计、模具调试的要求较高,同时导致模具调试与维护工作难度增大。本文介绍通过模具工艺结构改进和拉延筋调整等方面分析缺陷产生原因,解决流水槽的波浪、缩颈质量缺陷,为后续模具维修调试提供参考。

问题现状

该顶盖流水槽在批量生产过程中产生波浪,导致焊装车间无法进行装车,需人工对波浪缺陷进行返修,返修率高达100%,同时Audit 评审扣B 类项,整车装配后流水槽波浪处存在积水风险,严重影响整车装配质量及精度,需要对波浪缺陷进行优化。

顶盖流水槽成形工艺

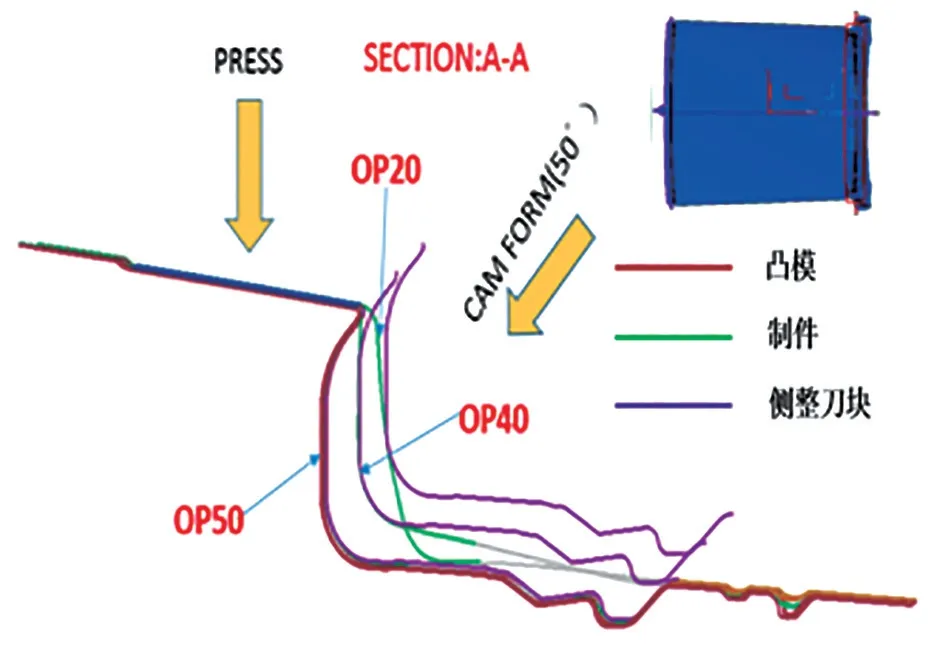

顶盖流水槽工艺(图2)复杂,成形深度相对较大,需要7 序模具完成,成形工艺顺序分别是OP20 拉延、OP30 预修边、OP40 预整形、OP50 斜楔侧整、OP60修边冲孔和OP70 上翻切边。由于流水槽无法一次成形,OP40 工序对流水槽进行部分预整形,为OP50 流水槽最终成形做准备。另外,两次整形都采用斜楔侧压整形完成流水槽负角工艺。

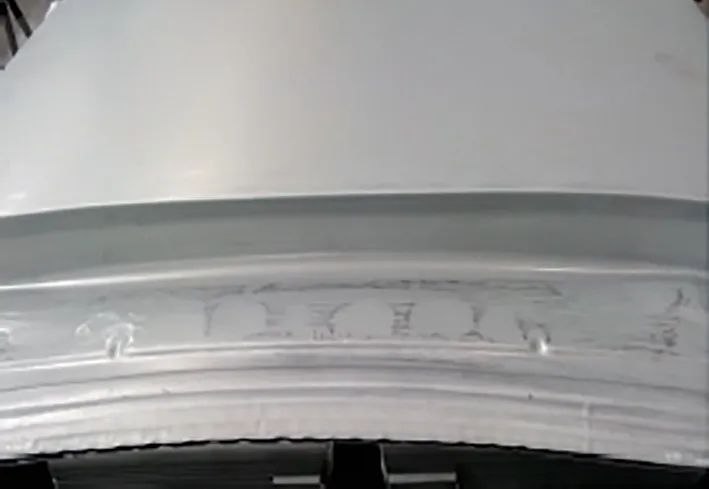

图1 流水槽波浪缺陷样图

图2 流水槽工艺排布图

波浪产生原因

⑴压料面压力。在成形过程中,压边力可以调整进料流动速度,改善板料内部应力分布。压边力过小,板料流动阻力越小,增大板料内、外应力差,成形不充分,造成波浪。

⑵拉延筋种类。拉延筋设置是控制板料流动主要工艺,拉延筋主要分为圆筋、方筋、槛筋三种,若其选择不当,不能提供有效进料阻力,使板料走料失稳流入量过快,形成起皱波浪。

⑶凸凹模间隙。对于浅拉延胀形件,凸凹模走料成形间隙过大导致顶盖成形过程中无法达到综合应变要求,局部塑性变形不充分,使得板料在厚度方向起伏,造成波浪。

⑷凸凹模R 角。在拉延成形或者整形时,凹模R角过大,导致成形过程中板料流过R 角时,产生阻力太小,板料流动过快产生波浪。

⑸成形高度。流水槽造型一次成形无法满足需求,由于第一次整形高度要大于或者等于最终整形高度,导致存料过多,最终整形时,整形凸模无法将板料全部延展而产生波浪。

问题分析

波浪经常出现拉延、翻边、整形工序,根据图2流水槽工艺排布图了解流水槽的成形主要在OP40 预翻整、OP50 整形,再结合流水槽的成形工艺曲线(图3)分析,流水槽在成形过程中板料急剧变化,产生局部不平,且板料流动量非常大。此处流水槽的走料是通过凸凹模压料面和拉延筋配合控制板料的流动,若压料面的着色率低和拉延筋与筋槽的R 角过大将导致板料流动过快或者过多,均会造成波浪缺陷,故需要加大流水槽成形区板料流入量的限制。

图3 流水槽成形工艺曲线图

解决过程

减小筋槽R 角

如图4 所示检查OP50 模具工艺结构时,发现流水槽区域上模是利用圆筋控制此区域成形走料,使用半径规测量下模筋槽R 角为R4mm。圆筋筋槽R 角标准设计为R2mm(图5),刚好比标准设计R 角大了一倍。故分析缺陷产生机理是由于长期生产磨损导致筋槽R 变大,使得流水槽区域板料流动过快,整形时板料走料失衡,产生波浪。首先将烧焊下模筋槽R 角,将筋R 角做小,恢复至R2mm 的标准设定,保证整形时提供足够的进料阻力,使其塑性变形更充分。

图4 测量筋槽R 角

图5 拉延圆筋设计标准

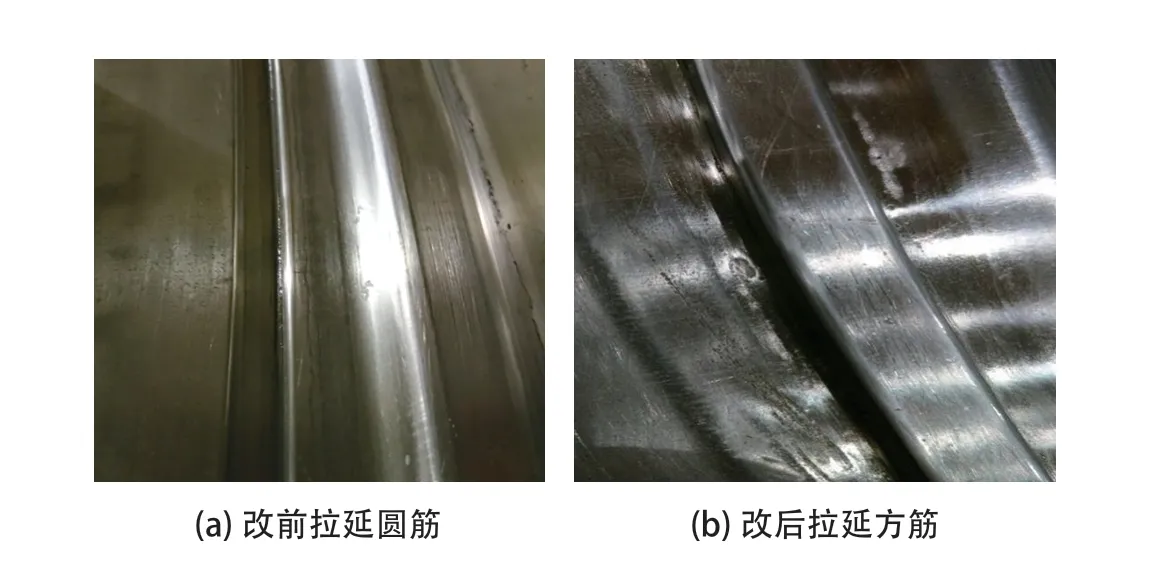

圆筋改为方筋

因为流水槽最终成形工序为OP50,需要尽量控制板料少流动,尝试将原来的圆筋改为方筋(图6),依靠拉延方筋提供制件成形所需要的进料阻力,加剧板料的塑性变形,使流水槽整形区域板料得到充分延展,提高制件成形刚性。并且改为方筋后能降低OP50 流水槽整形凸凹模压料面和筋槽R 角的磨损,提高模具寿命,保证后期长期生产的稳定性。注意,筋与筋槽的R 角一般不能小于R2mm,避免制件表面刮锌皮或产生积屑瘤影响制件成形质量。

图6 圆筋改为方筋

凸凹模着色提升

结合图3 工艺流程图可知,OP50 工序流水槽整形时,存在整形拉深工艺,因此除了筋直接控制该区域走料之外,整形凸凹模着色也至关重要,整形凸凹模在最终成形上起决定性作用,作为工作零件其着色率要求非常高,将直接影响制件成形质量。由于长期高强度批量生产导致工作面磨损,检查整形凸凹模着色率仅60%,导致部分区域压料力不足,造成板料成形时在厚度上产生波动,影响板料流动的稳定性。故需要以翻边凸模为基准研修翻边凹模着色,使其上下压料面着色率研修至80%,达到模具着色验收标准。

实施以上措施优化OP50 整形工序流水槽拉延筋及筋槽R 角后,由于在制件成形过程中板料流动减少,波浪缺陷得到控制,但在调试生产过程中发现流水槽立面R 角出现新增缩颈缺陷(图7),制件生产报废率高达6.3%。

图7 缩颈开裂缺陷样图

线上研修放大下模筋槽R 角使板料流动稍加增多,波浪缺陷再次出现,对比优化前状态有所减轻,不过依然无法满足质量要求(图8)针对此问题反复多次烧焊调整拉延筋,同时通过对OP40 凸模R 角进行放大等方式调整进料分布,但均无法将模具调试至一个同时无波浪和缩颈的稳定状态。

图8 波浪缺陷减轻

成形工艺改进

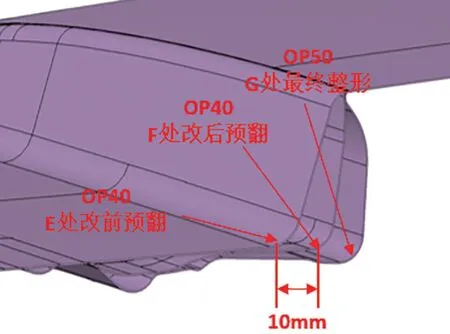

对比OP40 与OP50 两工序件流水槽边缘走料线。发现两序流水槽中部收料线相差25mm(图9)。如图10 所示尝试通过调整OP40 上模流水槽翻边凸模高度,向内侧加高10mm 方式来增加翻边预翻深度,使得OP40 流水槽翻边时多走10mm,最终成形位置由E 处改为F 处,增大流水槽在OP40 工序成形的预翻量,使得OP50 流水槽成形走料长度由25mm 减小至15mm,减小两序走料差距。在OP40 下模对应区域研配去量,调试后对比制件成形状态,同时对OP50筋及筋槽R 角重新优化调整。

图9 两序流水槽收料线对比

图10 OP40 预翻量加深示意图

为保证OP50 长期稳定性,将整形凸模表面淬火,降低表面粗糙度,最终流水槽波浪消除,制件无缩颈等缺陷(图11)。Audit 单件评分由B 降至C1,焊装装车无需返修,同时解决流水槽处积水问题,批量生产验证制件状态稳定。

图11 最终调试件

结束语

本文阐述了顶盖流水槽波浪缺陷的产生机理,并通过改进模具整形工艺及合理利用拉延筋控制走料等方法优化质量缺陷。此改进方案为带有流水槽的顶盖模具,解决类似质量问题时提供思路和方向。同时可为以后流水槽工艺设计做参考,从而在设计阶段进行问题规避,提高模具生产稳定性及单件质量,缩短后期模具调试周期。