二次拉延消除发盖外板滑移线缺陷

2022-11-08邢巍梁峰源蔡健广州广汽荻原模具冲压有限公司

文/邢巍,梁峰源,蔡健·广州广汽荻原模具冲压有限公司

汽车市场竞争日益激烈,为了迎合消费者的审美需求,汽车外覆盖件的产品造型设计多通过棱线来凸显不同的视觉美观效果。由于产品存在尖锐凸出的棱线,滑移线缺陷已经成为冲压制造过程中常见的外观缺陷。当滑移线缺陷问题遗留到模具制造现场,由于现有工艺的局限性,现场能消除滑移线缺陷的手段就非常有限,并且耗时长效果不大,甚至会影响整个模具开发的进度。因此,在工艺分析前期改善、消除滑移线缺陷具有重要意义。

滑移线产生的机理

滑移线是指在拉深过程中板料下表面与模具凸出的尖锐棱线造型接触,在接触压力下材料在棱线处容易产生弯曲硬化,在板料下表面棱线R 角处产生印痕。随着拉深的进行,棱线两侧的材料流动不均匀,这些印痕最终会滑出棱线R 角的一侧,产生一条跟棱线差不多平行的带状印痕,称为滑移线,在板件上打油石后更加明显,可以直接目视发现。

基于AutoForm 的滑移线缺陷判断

由于板料有厚度,认为料厚对这种滑移线的印痕有一定的吸收能力。当材料下表面产生的印痕缺陷完全被吸收而没有在上表面出现滑移线缺陷的情况,涂装后的板件是没有滑移线缺陷的,这种情况是可以让步接受的,没必要再浪费大量时间去解决这种问题。当材料下表面的印痕滑出棱线R 角并且严重到一定程度(接触应力大于材料屈服强度的1/10),则无法被吸收掉,在材料上表面也产生滑移线缺陷时,板件涂装后也会存在滑移线缺陷。

根据经验及实际现场验证,前期CAE 判断不会存在滑移线缺陷的一般依据为:⑴滑移线没有滑出棱线R 角;⑵在滑出R 角的情况下,反弯曲应变不大于0.008 且最大接触应力小于材料屈服强度的1/10。

零件及问题介绍

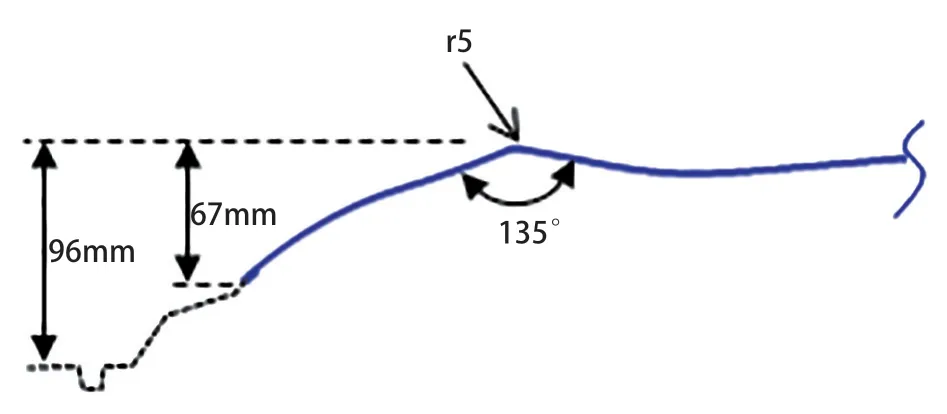

某发动机盖外板(图1),主棱线R 角半径约为r5mm,大灯附近最小夹角135°,断面a-a 零件高度为67mm(图2)。为了保证零件的刚性,拉延工艺补充面需要做到96mm 的深度,全周采用锁死筋。工艺排布为拉延、全周修边、全周正侧翻边,共三工序。

图1 产品简图

图2 断面a-a

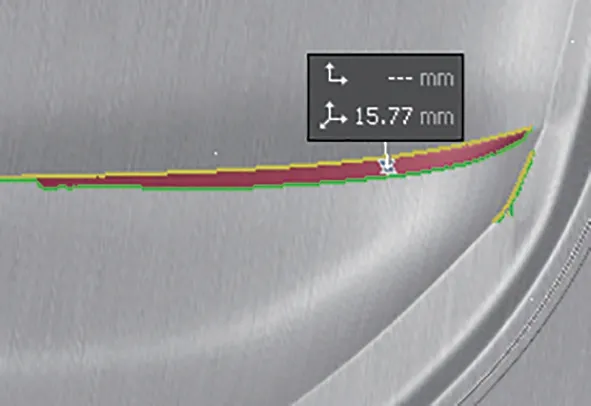

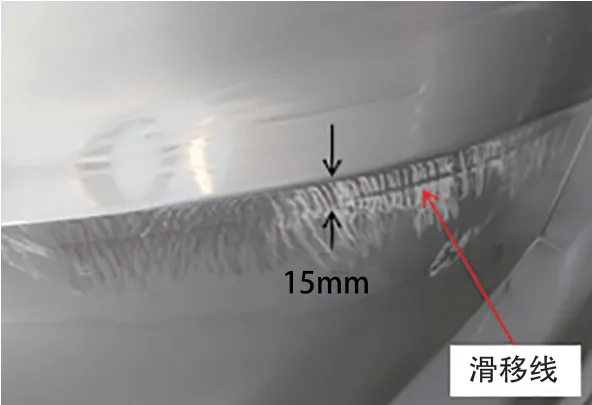

由于该零件棱线R 角小、夹角小、高度大等因素限制,在前期工艺分析设计阶段无法消除滑移线。CAE 分析滑移线滑出距离为15.77mm(图3),最大接触应力为28.1MPa(标准要求是25.1MPa)。这个问题作为保留项留到模具制造现场,希望通过现场钳工改善滑移线问题,但是通过现场钳工可以优化的手段非常有限,通过长时间的努力并没有明显改善,滑移线缺陷(图4)基本跟前期CAE 分析一致。

图3 CAE 分析滑出距离

图4 冲压零件滑移线缺陷

常规方法的分析验证结果

由滑移线产生的机理可知,解决滑移线缺陷的基本思路主要是减少棱线处材料流动和降低棱线处模具跟材料的冲击力即接触应力。基于这个思路通常的解决手段有:⑴冲压方向的调整;⑵工艺补充面的优化;⑶拉延筋阻力调整。

在制造现场发现滑移线无法消除后,基于现有工艺基础又进行了大量的CAE 分析验证,各种分析验证结果归纳见图5。结果都没有消除滑移线缺陷。

图5 CAE 验证结果

二次拉延工艺方案

二次拉延工艺方案的总体思路不变,如图6 所示。首先,一次拉延除主棱线R 角外其余造型全部拉延到位,棱线R 角改大到r30mm(具体零件具体分析)。目的是加大棱线R 角降低模具跟材料的冲击力,材料在滑过R 角时不会产生硬化。然后,二次拉延把棱线R 角处拉延到产品状态,这样二次拉延时棱线R 角的成形量是很少的,而且两边的材料流动是均匀的,不会存在往一侧滑动的现象。

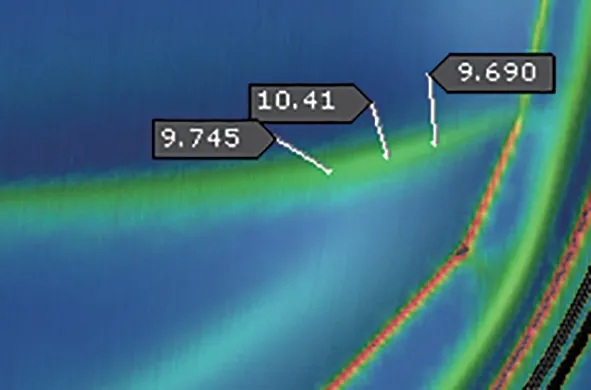

图6 主棱线断面图

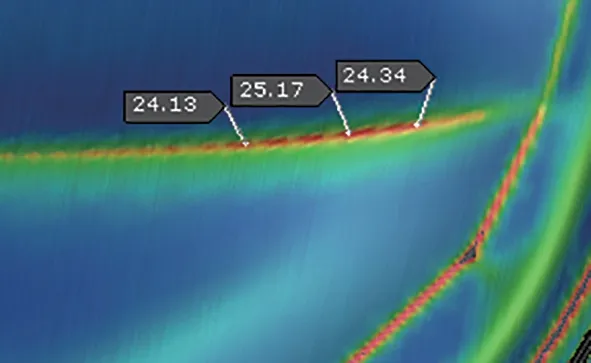

通过AutoForm 分析验证,一次拉延后棱线处没有滑移,最大接触应力为10.41MPa(图7);二次拉延后滑移距离为3mm,没有超出R 角范围,最大接触应力为25.17MPa(图8)。在分析验证基本达成判定标准的情况下,我们新增了一套模具作为二次拉延工序,最终样件确认消除了滑移线缺陷(图9)。

图7 一次拉延接触应力

图8 二次拉延接触应力

图9 消除滑移线的零件

二次拉延工艺是不得已而为之,因为会增加工装成本,以及受生产线工序数的限制等。优先按常规工艺进行优化尝试,确实需要用到二次拉延工艺,最好是在工艺分析前期就能提前预示。

结束语

通过对某发盖外板出现滑移线缺陷问题基于AutoForm 进行CAE 验证分析,在常规方法无改善效果的情况下探讨研究二次拉延工艺对滑移线缺陷的改善效果,通过模具制造现场的实际验证,证明该方法可行。同时,反向证明了滑移线判断依据的可靠性。为往后新车型外覆盖件开发提供宝贵经验,可以大大缩短模具开发周期。