消音器盒盖模拟分析及工艺设计

2022-11-08苏艳红刘鑫周刘凯靳正宇冉茂文成都航空职业技术学院航空装备制造产业学院

文/苏艳红,刘鑫,周刘凯,靳正宇,冉茂文·成都航空职业技术学院航空装备制造产业学院

摩托车消音器是摩托车发展历史上不可或缺的一个零部件。消音器的作用就是将发动机排出的气体留在消音器内,再经过有多孔的管子以及隔板反反复复的环绕后,噪声逐渐衰减,达到消音的目的。据中国摩托车商会2021 年数据统计,全行业完成摩托车产销2019.52 万辆和2019.48万辆,由此可见国内场对摩托车的需求是巨大的,对摩托车中不可或缺的零部件消音器支架盖同样也是需求量巨大。但消音器支架盖零件结构复杂,其成形工艺设计较为困难。

国内学者对消音器支架盖的成形工艺以及模具结构进行了大量研究。王金杰针对消音器在实际使用中出现与连接管断裂的问题进行了摩托车消音器的优化设计。陈雨通过以某放大器中使用到的半封闭式的壳体为例,设计相应的模具。赵跃文分析了端盖冲压工艺,介绍了端盖落料、拉深、冲孔、翻边复合模具的结构及主要零件的设计。郑荣钜通过控制发动机排气降噪进行了摩托车消音器的优化设计研究。乔华英等人通过对汽车覆盖件进行冲压模具设计提高生产效率。孔炎等人对端盖零件进行工艺分析,提出了最佳成形工艺方案。罗静等人对汽车排气系统消声器常见类型展开进行了分析。康永进行了消音器端盖坯件落料拉深复合模具设计的研究。

消音器支架盖是一种较复杂的钣金冲压件,针对消音器支架盖的巨大需求。本文对消音器支架盖的成形工艺进行了研究,同时研究了它的成形特点,通过对采用两种工艺方式作对比最终得出了一套适用于实际生产制造的工艺。

零件分析

图1 为消音器支架盖三维图,图2 为消音器支架盖二维图,该零件长127mm、宽73mm、厚度1mm。从图1、图2 可以看出,该零件结构较为复杂,存在两个难点。如图1 所示难点1 在展开后属于凹槽,容易变形起皱;难点2 需要考虑到它的成形极限以及圆角半径,且该零件的圆角半径不能小于一个料板厚度。产品要求无起皱,最大减薄率小于25%。

图1 消音器支架盖三维图

图2 消音器支架盖二维图

消音器支架盖的工艺分析

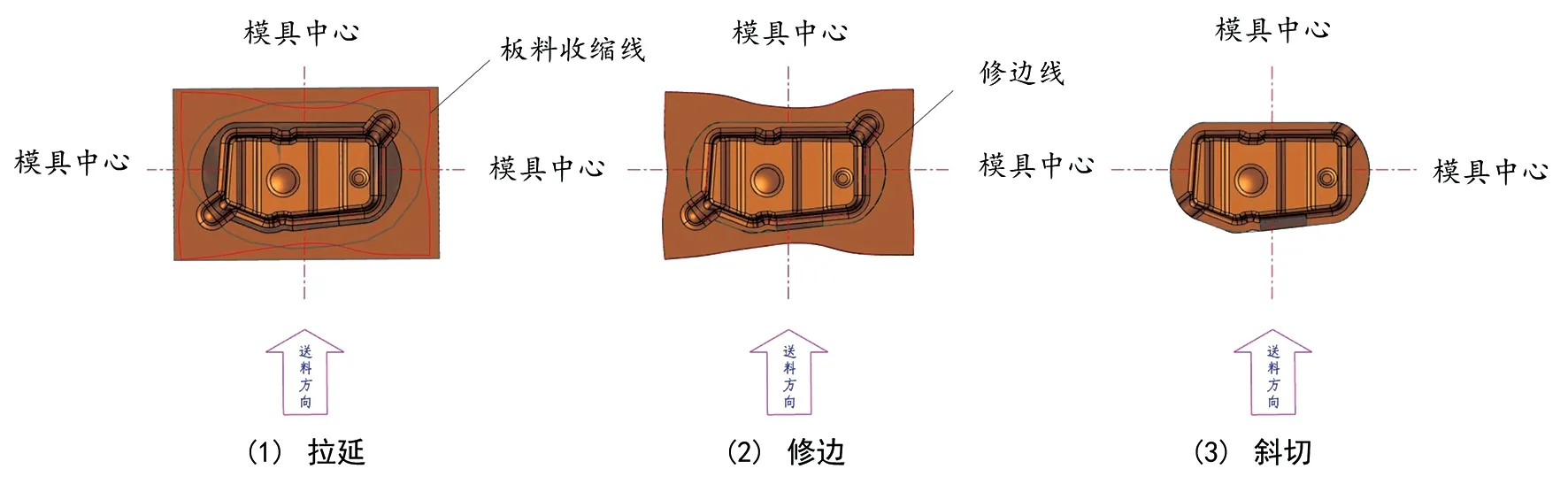

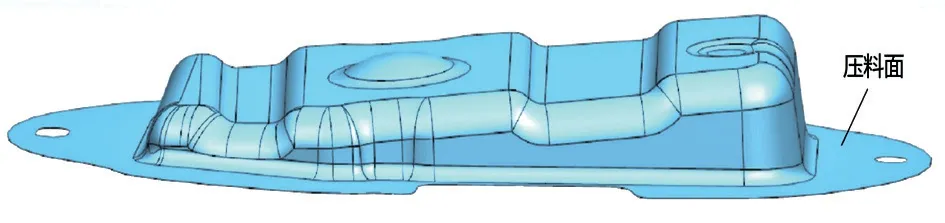

本设计为消音器支架盖的冲压工艺分析,根据设计零件的尺寸、材料、批量生产等要求,首先分析零件的工艺性,对于此零件有两种加工方案,方案一(图3):直接第一步拉延出整体外形,第二步进行外形修边,第三步对图1 标示的第一部分进行斜切;方案二(图4):将原压料面设置在缺口上方一定距离如图5 所示,然后进行拉延,之后进行修边,最后再进行翻边。

图3 方案一3DDL 图

图4 方案二 3DDL 图

图5 压料面

消音器支架盖的模拟分析

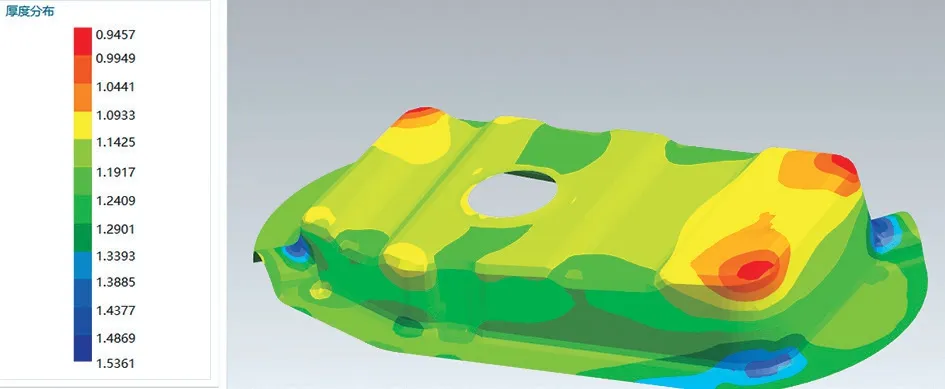

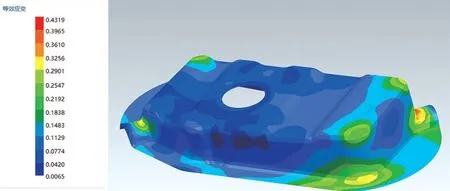

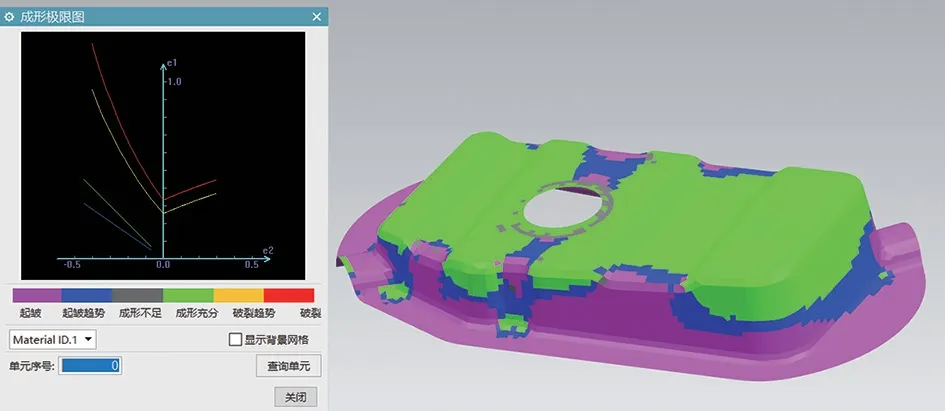

首先对方案一进行了模拟分析,本文采用UG、FASTAMP 软件对消音器支架盖进行模拟分析,将消音器支架盖划分为6510 个单元和6565 个节点。图6为第一次拉延后的工件厚度分布图,从图6 可以看出在零件的3 个角位置出现了严重厚度减薄,导致该区域不能满足零件最初的设计要求;从图7 可以看出在零件的3 个角位置出现了较大的应变,说明了在拉延的过程中金属在这3 个角位置的流失较为严重,从图8 可以看出零件成形起皱趋势较为严重,但没有破裂倾向,不容易出现破裂情况。因此方案一不能达到零件最初的设计要求。

图6 方案一消音器支架盖初步拉延厚度分布图

图7 方案一消音器支架盖初步拉延等效应变分布图

图8 方案一消音器支架盖初步拉延成形极限图

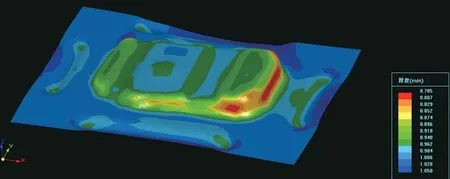

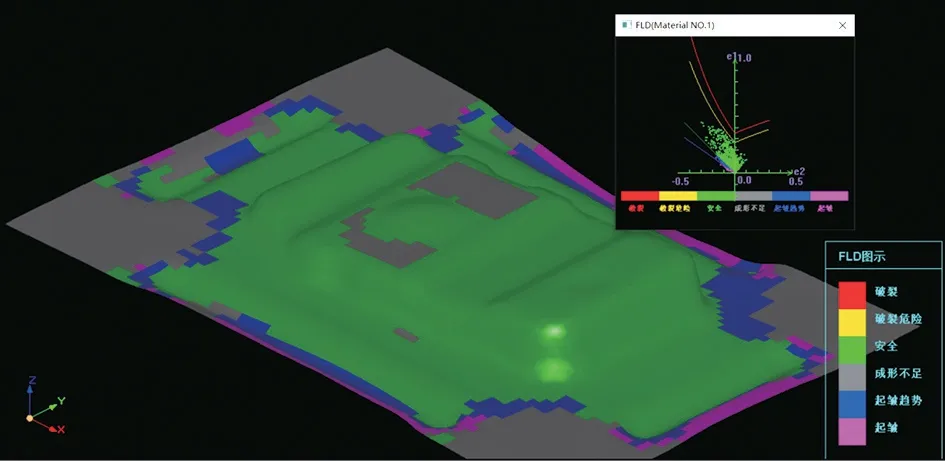

然后对方案二进行了模拟分析,本文采用UG 二次开发对消音器支架盖进行模拟分析,为了防止模型起皱在四周都加上了拉延筋。图9 为方案二第一次拉延后的工件厚度分布图,从图9 可以看出在零件的该区域都满足零件的设计要求;从图10 可以看出此零件的等效应变分布较为均匀,从图11 可以看出零件成形起皱趋势处于安全范围。从图12 可以看出最终成形件厚度分布均匀,满足设计要求,因此方案二的工艺能实现消音器支架盖的成形。

图9 方案二消音器支架盖初步拉延厚度分布图

图10 方案二消音器支架盖初步拉延等效应变分布图

图11 方案二消音器支架盖初步拉延等效成形极限图

图12 消音器支架盖最终拉延厚度分布图

结论

⑴方案一在第一次直接拉延过程中出现了厚度减薄,金属在工件的三个角上出现了大量流失,并发生了较大的等效塑性应变,并且出现了大量的起皱,因此不适合于实际的工艺选择。

⑵方案二由于它的压料面相对较低,成形过程中厚度、等效塑性应变比较均匀,并且在对角的两个凸包上未发生成形缺陷,模拟成形效果良好,因此方案二适合于实际生产。