基于IGBT器件的大功率高压直流断路器数字驱动的设计

2022-11-07曾进辉樊杨杰何东刘湘廖晓斌

曾进辉,樊杨杰,何东,刘湘,廖晓斌

(1.湖南工业大学电气与信息工程学院,湖南 株洲 412007;2.株洲福德轨道交通研究院,湖南 株洲 412007)

0 引言

随着电力电子技术的发展,电力电子设备不断渗透到各个领域,其中功率开关管是电力电子装置中的关键器件,绝缘栅双极晶体管(insulated gate bipolar transistor,IGBT)成功结合了MOS场效晶体管(metal-oxide-semiconductor field effect transistor,MOSFET)的工作速度快、输入阻抗高、驱动电路简单等优点与电力晶体管(power transistor,giant transistor,GTR)的耐压高、载流大等特性,被广泛运用于轨道牵引、新能源发电、高电压直流输电等领域[1-4]。以IGBT作为驱动的电力电子电路,将接收到的控制信号进行处理,包括信号的隔离以及放大[5-7],所以在高电压大功率电路中,IGBT模块对电力电子器件的性能具有重要意义[8-9],驱动电路是否正常运行对模块的工作状态具有决定性作用。因此,选用IGBT作为本文研究所涉及的主功率器件。

针对在大功率高压直流断路器场合中出现过压过流等不能及时检测出故障并关断保护断路器等问题,文献[10-11]提出了一种采用辅助电流源的主动栅极控制方式。通过检测发射极电流和集射极电压判断IGBT的开关状态,在特定阶段向栅极注入或抽取电流,在不影响开关速度的前提下抑制电流、电压过冲,但硬件电路复杂,难以实际应用。文献[12]采用复杂可编程逻辑器件(complex programmable logic device,CPLD),在器件开关过程的不同阶段采用不同的驱动电压,以实现对电流、电压过冲的抑制。这种方法控制灵活,但是需要针对不同应用场景进行编程,无法大规模应用。文献[13]利用数字驱动IC精确调节驱动信号,优化驱动波形来提升功率器件的开关性能,可以在降低总开关损耗的同时抑制浪涌电压。但是数字化控制方法需要使用高速模数转换器(ADC)对开关变量进行采样,成本高,还需要高性能控制器对采样数据进行处理。此外,A/D转换和数据处理过程造成的高延迟也会影响控制效果的准确性。文献[14]提出在器件开关的特定阶段同时改变栅极电阻并向栅极注入电流,以达到控制电流、电压过冲和振荡的目的,这种方法要同时调整两个变量,控制复杂,实现困难。闭环驱动电路主要是通过IC、UCE或UGe闭环负反馈对IGBT的开通关断进行控制。文献[15-17]提出了一种基于UCE闭环反馈控制驱动电路,通过硬件电路建立UCE的闭环反馈回路,实时地将UCE与预先给定值UCE进行比较,通过高速运放电路实现对IGBT开关过程中UCE的控制。同样,文献[18]基于这种方法对IC也进行了有效调节,在IGBT开关过程中对IC与UCE同时进行双闭环反馈控制,首先设置二者的参考值,在IGBT开通和关断瞬间需要对IC与UCE的阈值进行快速精确地切换。但是IC与UCE之间的相互影响及IGBT对于工况的依赖,导致利用模拟式驱动电路实现电流、电压双闭环反馈存在较大的难度。鉴于模拟电路实现UCE与IC的双闭环反馈控制难度大,文献[19]提出利用数字化闭环反馈的方法实现对IC、UCE的控制,反馈信号的测量电路由无源器件组成,利用A/D转换芯片对模拟信号(IC、UCE、UGe)采样并转换成数字信号送给数字处理器进行算法分析,然后给出相应的IG来实现对IGBT开关过程的控制。这种方法的优点在于采用数字化可编程处理器,控制方便灵活,系统集成度大大提高,但是对于大功率IGBT,集射极UCE的电压跨度大,对于传感器及A/D电路精确度高,而参考电压的产生复杂,难以提高可靠性。

为克服以上这些方法的种种不足,本文提出一种新的主动栅极驱动电路,主要原理为在开关过程中的高di/dt和高dv/dt阶段减小栅极驱动电压,从而减小电流和电压的变化率,有效抑制电流、电压过冲。采用现场可编程门阵列(field programmble gate array,FPGA)实现门极控制,可利用较简洁的电路实现复杂模拟电路才能完成的有源门极驱动,并使断路器从故障发生到IGBT组件完全关断的时间更短,优化IGBT开关过程。同时在断路器进行开关断之前,驱动会进行自检,实验过程包含温度检测,可提高整个断路器的安全性、可靠性、同步性。本文设计基于IGBT器件的数字驱动器,并运用在由3并6串共18只IGBT组成的10 kV/5 kA高压直流固态断路器中。控制系统根据外部控制命令和工作状态监测,实现IGBT组件快速开通断关,并实现对检测系统、控制系统、执行部件等环节的快速响应。

1 IGBT驱动器整体结构及控制策略

控制系统由核心控制器、辅助电源、IGBT驱动系统、光纤、电压电流检测机构、温度检测机构等组成,如图1所示。

图1 驱动器控制系统拓扑图

核心控制器由FPGA+AD架构实现,系统包含1块核心控制板和6块驱动板。各环节从系统的可靠性、实时性、同步性出发,根据功能需求完成硬件设计,完成对外交互及内部逻辑判断。作为自检程序中的主机,发起自检请求完成开机/开关动作前的系统自检,实现远程通信功能,实时监测断路器内部各模块(器件)工作状态、IGBT及继电器等器件驱动信号产生及反馈信号处理,判断断路器是否工作在短路状态,并完成快速保护。硬件平台包含两类AD,一路用于关键信号如回路电流的快速监测,一路用于慢控信号(温度、电压、湿度)监测。

1.1 驱动器采样结构

断路器额定工作直流电压为10 kV,在关断瞬间电压将上升至20 kV。为了整个量程都能准确测量,采样电路采样范围需要为5~25 kV,隔离电压在30 kV以上。断路器额定工作电流为5 kA,在出现故障时,电流将升至20 kA以上。为了在整个量程内均能准确地测量出电流,选择霍尔传感器,按1~20 kA的范围考虑电路设计,如图2和图3所示。

图2 检测IGBT的UCE端

图3 检测IGBT的UCG端

控制板触发输出光纤6路,输出到IGBT的6个并联组件的触发板上。为确保6路光纤同步,6路输出光纤由同一信号和控制电路控制,因此,驱动硬件功率较大,在设计驱动电路时需重点考虑。

系统包含6块IGBT触发板,每块驱动3只并联的IGBT。3只并联IGBT为一个压接件,触发板就近安装在压接件上。为确保并联的3只IGBT通断的同时性,3只IGBT共用同一触发电路。所以触发电路的驱动功率需按3只IGBT驱动功率的总和来设计。同时,功率放大电路选用开关速度较快的CMOS管。

为确保6块触发板同步性,控制板触发输出光纤6路,输出到IGBT的6个并联组件的触发板上。为确保6路光纤同步,6路输出光纤由同一信号和控制电路控制,光纤选型、光电转换、信号处理(CPLD)等电路元件尽量选用高速器件。另外,该触发板应具有过压、过流检测功能。驱动系统主要拓扑如图4所示。

图4 触发板拓扑图

1.2 辅助电源结构

为了给驱动器的测试提供方法依据,使电源的测试能够准确地进行,设计具有隔离作用的DC/DC开关电源,设计内容包括输入、输出电压范围,稳态电压、频率、相位误差,输入输出多压、欠压及其恢复等,以及输出为24 V/3 A和5 V/3 A输出电路。

2 IGBT驱动器软件设计及控制保护策略

系统控制流程包含自检系统和运行系统两部分。

自检系统是为确保触发同步性和可靠性。在断路器开通前,系统以并联组件为单位,自动对光纤、收发电路、电源、触发电路和IGBT并联组件的实时性和可靠性进行检测。一旦检测到某一组件故障,系统停止自检,同时生成故障代码并输出故障指示。若自检通过,控制中心同时对6个IGBT并联组件发出开通命令。电平由3.3 V信号转换±15 V。正常工作时,PWM信号的每次边沿跳变,FB信号会延迟约220 ns变为高电平(无光),大约持续700 ns来进行状态反馈。IGBT短路时,经过设定的响应时间后,FB信号变为高电平(无光),最多延迟4.8 μs(根据实际情况设定,与响应时间的和不大于10 μs),此期间靠主控制器关断IGBT。副边电源或门极过载、短路时,FB信号至少维持500 μs的高电平(无光)状态。副边电源欠压时,只有在恢复正常电压后FB信号回到低电平(有光)状态,正常工作时与短路时驱动与反馈信号波形对比如图5和图6所示。

图5 正常工作时驱动与反馈信号波形

图6 短路时驱动与反馈信号波形

2.1 自检系统及安全保护

2.1.1 自检流程

在主回路高压电源(DC10 kV)和控制电源(220 V)上电且控制系统收到开机命令时,核心控制器对6个IGBT并联组件依次进行检测。首先通过TX1光纤发送1路IGBT导通信号,其余5路光纤TX2—TX6关闭,IGBT1组件导通,时间为200 ms。在此期间,触发板IGBT-DRV1通过光纤RX1反馈高电平,表示IGBT1并联组件处于导通状态;同时,触发板自动对IGBT1并联组件中的3个G极信号和C、E之间的电压进行检测,判断IGBT1并联组件的实际通断情况。若有故障,触发板IGBT-DRV1立即通过RX1光纤反馈一定长度负脉冲,时间的长短表征故障类型,核心控制器判断RX1光纤负脉冲时间生成故障代码,同时关闭6路触发光纤TX1—TX6。若在100 ms内驱动板未反馈故障,核心控制器认为IGBT1组件正常,关断此组件一段时间后进行下一个IGBT并联组件检测。6路IGBT并联组件都检测完毕后一段时间,控制中心同时点亮光纤TX1—TX6,同时触发6路IGBT并联组件,整个固态断路器开关导通,如图7所示。

图7 光纤指示灯

2.1.2 自检过程安全性保障

自检流程在每次导通动作前完成,此时系统两端承受功率高压10 kV,自检过程为轮流导通IGBT组件,此过程中器件及系统的安全性尤为重要。

自检前,6个IGBT并联组件都处于关断状态,此时DC10 kV由6个组件共同承担,每个I组件承受的电压为10 kV/6=1 666.7 V。IGBT选型时额定电压为4 500 V,耐压能力足够。自检时,6个IGBT轮流导通,且同一时刻仅导通1组,此时10 kV由另外5组承担,每组承受电压为10 kV/5=2 000 V,仍低于额定工作电压。因此自检方法可以在保证其他器件绝对安全的前提下,完成核心控制器、触发电路、辅助电源和IGBT健康状态的全面检测,并实现与外部系统的信息交换。

2.1.3 自检信号发送与反馈

自检过程中,核心控制器作为主机,通过6根发送光纤先后发出检测波形。光纤TX1首先发出一段200 ms的高电平,在此期间,IGBT-DRV1触发板作为自检从机,自动对IGBT1并联组件中的3个G极信号和C、E之间的电压进行检测,判断IGBT1并联组件的通断情况,并通过光纤RX1将组件健康状态、IGBT电压比较器反馈至核心控制器。

驱动系统收到自检控制信号后,通过光纤将组件信息反馈至核心控制器,如图8所示。若组件无故障,则持续反馈高电平,反之,则反馈不同脉冲宽度的负脉冲,脉冲长度表征故障类型,反馈信号波形如图9所示,故障类型对应的脉冲宽度见表1。

图8 自检控制信号示意图

图9 自检反馈信号示意图

表1 故障类型判断

2.2 运行系统

运行系统包含主程序和慢控程序两大部分。其中,主程序完成断路器通断相关的直接逻辑判断与控制,慢控程序完成上位机交互、辅助状态监测等功能,设计流程如图10所示。

图10 直流固态断路器保护逻辑流程

主程序逻辑:正常工作时,控制系统监测系统状态,如进出端电压、主回路电流等,并将实时状态反馈至上位机及外部状态显示灯。系统即时监测预充电指令,指令到达且系统自检通过后,系统根据输入输出端电压差执行预充电判断,若压差超过预设阈值,则导通预充电IGBT,直至压差小于阈值后,关闭预充电IGBT,等待外部主开关分合指令。开通及关断指令到达时,自检通过,且预充电完毕或不需要预充电,系统导通主IGBT组件,并进入正常运行状态的保护逻辑。保护逻辑包含三类保护:反时限保护、速断保护和瞬态保护,三类保护并行执行,优先级并列。

慢控程序逻辑:慢控程序主要完成的功能包括启机时预设参数的存储器读取、外部交互、工作状态查询及保护中断处理。

系统模数转换分为快速AD和慢速AD两类,其中,慢速AD放置在驱动系统中,用于组件电压采集及环境温度监测。电压信息用于断路器两端压差计算、IGBT组件的C、E、G极电压检测。双通道快速AD用于断路器进出端电流采集,用于采集所有RC滤波处理。

1)电流保护阈值计算方法:

式中,I为实际电流值;CountI为12位数字量;RI为电流传感器输入电流采样电阻;KI为运放调理增益。

2)电压保护阈值计算方法:

式中,V为实际电压值;CountV为16位数字量;KV为运放调理增益。

3)瞬态保护阈值计算方法:

式中,THΔ为电流瞬态保护阈值;CountI1、CountI2为相邻2 μs内电流采样的16位数字量平均值。

4)反时限保护时间计算方法:

式中,T为反时限保护时间,μs;CountT为16位寄存器数字量,100为内部计时器周期100 μs;P为IGBT可承受的最大过载功率;I为回路电流;R为等效导通内阻;KT为修正系数。为简化软件运算量,保证响应快速性,软件实现时采用分段式查表方法。

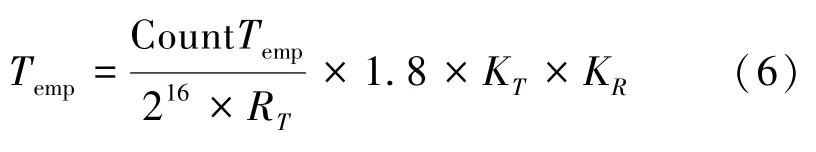

5)温度计算方法:

式中,Temp为反实际温度,℃;CountTemp为16位采集数字量;RT为温度采样电阻值;KR为所选热敏电阻比例;KT为温度采样电路运放调理增益。

3 实验及分析

通过搭建在10 kV/5 kA断路器实物平台中进行实验,分别进行了功能、绝缘耐压、串联均压、并联均流、温升等实验来验证该驱动器的可行性及正确性。测试IGBT采用的是压接型IGBT,详细参数见表2。其中,TC为环境温度,tp为持续时间,VR为二极管阻断电压,Tvj为工作结温。

表2 IGBT具体参数

3.1 功能实验

按实验平台搭建实验硬件实验环境,利用电缆连接直流电源模块输出正极至断路器一端,断路器另一端连接至阻性负载正极,负载负极与直流源负极相连接。连接断路器的通信接口至上位机PC(可通过外部的按钮控制通断),220V AC电源至市电插座(系统增加UPS电源,保证控制电的不间断)。断路器控制直流电源模块上电,上位机发送合闸指令(外部控制开关)。通过示波器检测输出负载端电压来判断断路器是否导通,等于输入直流源电压则为导通,最后关闭直流电源(主回路电)。在断路器上电状态下,实现所有寄存器配置及回读,对比验证正确性。采用直流源机电组负载组合,测试系统搭建如图11所示,其中包括用调压器整流输出加电容作为直流源的直流电源模块、上位机PC、24 V的LED报警灯。

图11 功能实验平台原理

3.2 绝缘耐压实验

模拟断路器额定工况,搭建实验平台,如图12所示,其中包括输出380~6 000 V AC的可调变压器,六脉波整流器,2并10串的5 000 μF/1 200 V的储能装置C1,4串50 kΩ/300 W的负载R1。经可调变压器调压后,连接至不可控整流装置,经储能电容后串接断路器及负载。三相交流电经整流器整流为直流,现有实验室功率进线为350 kV·A,故大电流实验时,需要配备电容器组进行瞬时能量储备,电容器组包含1 200 V/5 000 μF电容20个(2个并联后串一起,组成10串,可满足直流母线电压10 kV)。

图12 开通关断实验平台原理

3.3 IGBT并联均流实验

为验证IGBT驱动器驱动6组IGBT开关断的同步性,从确保安全角度考虑,取1组3个IGBT开关先进行小电流实验,测试其均流情况及开关的同步情况。先给断路器预充电,设置IGBT电流阈值为450 A,由图13可知,通道1为检测断路器两端母线电压,通道1—3为检测3个并联的IGBT电流。在断路器在开通过程中,检查到通道1电流为167.91 A,通道2电流为151.5 A,通道3电流为150 A,电流超过预设的阈值后,驱动器仅用33.14 μs实现了关断,通过3个通道1—3电流可知,均流度大于90%,忽略采样及实验过程损耗等因素误差,实现了并联均流功能。

图13 IGBT并联均流波形图

3.4 IGBT串联均压实验

为验证IGBT驱动器驱动6组IGBT开关断的同步性,从安全角度考虑,先以高电压低电流的形式,以1 kV为一个等级进行测试,确保实验的严谨性。其中,IGBT组有6组,由于实验设备有限,先检测4组,再检测后2组与前2组进行对比。如图14和图15所示,采样误差为±60 V。驱动器检测到4组IGBT开关两端电压超过阈值后,仅同时用840 ns实现了关断,可看出6组IGBT在阈值设置为1 kV时,超过阈值时实现了同步性关断过程。

图14 电压1 kV前4组IGBT波形图

图15 电压1 kV另2组与前2组IGBT对比波形图

当断路器在做最大电压电流等级实验时,当母线电压电流超过设置的阈值(10 kV/5 kA,即图中a点)后,驱动器检测到断开断路器点b,整个过程反应时间仅6.4 μs,满足要求,其电压尖峰也在IGBT规格书安全范围之内,如图16和图17所示。

图16 驱动器反应时间

图17 断路器电压电流波形图

3.5 温升实验

水冷装置水流量设置为单管2.5 m3/h,压力0.3 MPa;示波器的隔离电压探头分别连接断路器X1、X2两端、主回路IGBT的CE两端,电流探头监测断路器主回路铜排,并调至合适比例,保证波形完整清晰。在断路器内部增加多个关键节点温度探头及温度试纸,其中,温度探头用来测试各节点实时温度,温度试纸用于监测实验过程中的最高温度。断路器上控制电源,保持断路器为断开状态。当开关柜合闸后,监测断路器X1、X2端电压是否为额定工作电压100 V,按发送导通指令,记录断路器X1、X2端及IGBT的CE极电压波形、回路电流波形,监测断路器进出水口温度并记录,保持断路器导通,持续工作24 h,每隔10 min记录各参数。当开关柜分闸后,采用外部泄放电阻将电容能量耗尽,监测断路器X1、X2端电压是否为降至0 V后,关断断路器控制电源。实验结果如图18所示。

图18 温升实验波形

实验过程持续240 min,从实验开始10 min后记录温度;IGBT与二极管温升效果基本一致,最高绝对温度86℃,相对于外部环境的相对温升约51℃,满足设计指标;散热器与IGBT及二极管温差基本恒定,约45℃。二极管温度高于IGBT温度的原因是器件封装不同,二极管电流通路包含2对进出线铜排,IGBT包含3对进出线铜排,二极管单铜排上承受的电流大于IGBT单铜排电流。同时,IGBT封装尺寸相对于二极管增大约1/3,散热面积也相应增加,故IGBT在节压相对较高的情况下,实测温升反而小于二极管温升。

4 结语

针对数字驱动器目前存在的优势,利用FPGA控制技术实现开通和关断多级控制的数字驱动器的整体设计、各部分功能,并制作了驱动器实物用于验证硬件功能的测试。在10 kV/5 kA的高压直流断路器中,搭建实验平台,进行设置IGBT电压电流阈值实验,通过实验波形得出以下结论:

1)满足各开关的同步性和关断的及时性,证明该IGBT数字驱动器在大功率应用场合中具有能够快速关断的功能,IGBT开关过程得到优化。

2)通过1个驱动器驱动3个IGBT开关的方法,同时保障了18个IGBT的多个开关断路器的安全性、可靠性、同步性。

3)该方案结构得到优化,易于实现多个IGBT组的串并联、多路故障检测,易于实现更高电压等级的直流断路器的应用。