切削参数对FeCrBSi合金涂层表面完整性的影响研究

2022-11-07王敏

王敏

(北京化工大学 机电工程学院,北京 100029)

随着再制造零部件应用的精密化,对再制造零部件切削表面完整性的要求也越来较高。因此,针对再制造零件不同的工程应用场景,优化切削加工工艺,控制再制造零件表面完整性显得尤为重要[1-2]。切削表面完整性的概念,由Field 等[3]在1964 年的美国Defense Metals Information Center 技术座谈会上首次提出,表征、评价和控制切削过程中被加工零件表面层内可能产生的各种变化及其对最终成品使用性能影响的一个综合性指标。随后Field等[4]又详细总结了与被加工零件表面完整性相关的测量方法,提出了一种用于评价表面完整性特征及其试验测量的方法。

近年来,国内外诸多学者对高温合金的切削表面完整性进行了研究。任小平[5]发现切削GH4169变质层中存在最大残余拉应力,认为切削力影响残余拉应力层深度和最大压应力值。何临江[6]发现高压射流冷却方式下的Ti2AlNb 金属间化合物切削表面质量较好,冷却后已加工表面残余压应力增大(从-160 MPa逐渐变为-330 MPa)。杨慎亮等[7]发现切削TC4时,表面粗糙度随fz和ae的增加而增大,vc对其影响不显著,加工表面残余应力值随vc的增加而减小,随ae的增加先增大后减小的变化,随fz的变化不明显,均呈现残余压应力状态。Choi[8]发现硬态切削时较高切削速度产生较大的残余压应力,导致表层软化加剧。

众多学者在对高温合金切削表面完整性的实验研究中,获得了切削对表面完整性各指标(表面粗糙度、表面显微硬度和残余应力等)的影响规律,但不同工艺制备的高温合金受切削影响的规律不同,尤其是喷涂和熔覆合金。本文针对再制造用FeCrBSi合金,研究切削(切削速度vc、进给量f和刀具前角γ0)对表面质量(表面粗糙度、表面形貌和残余应力再分布)临界状态转变的影响规律,为喷涂、熔覆再制造构件的抗疲劳切削提供参考。

1 试验

1.1 材料

切削材料为FeCrBSi 涂层合金。采用超高速电弧喷涂技术在45钢基体上(∅44×155 mm)制备,涂层厚度为1 000 μm(试样规格∅46×155 mm)。FeCrBSi涂层合金具有优良的力学性能、较强的耐高温、耐磨损性能,良好的抗弯曲、抗冲击和高温冲蚀性能[9-10],和较高的结合强度,其合金各元素的质量分数及力学性能,见表1和表2。

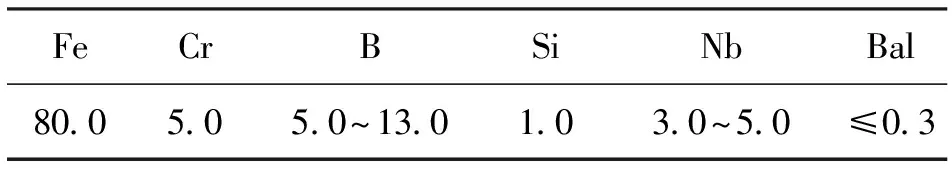

表1 FeCrBSi合金各元素的质量分数 %

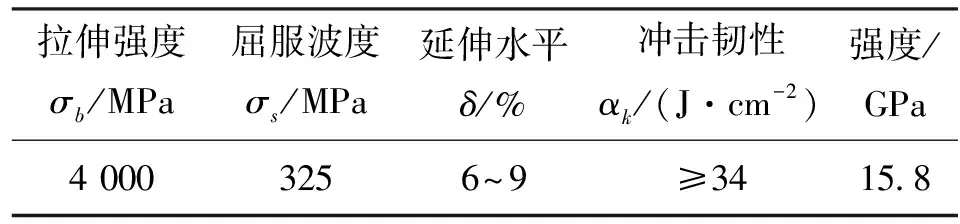

表2 FeCrBSi合金力学性能

1.2 设备

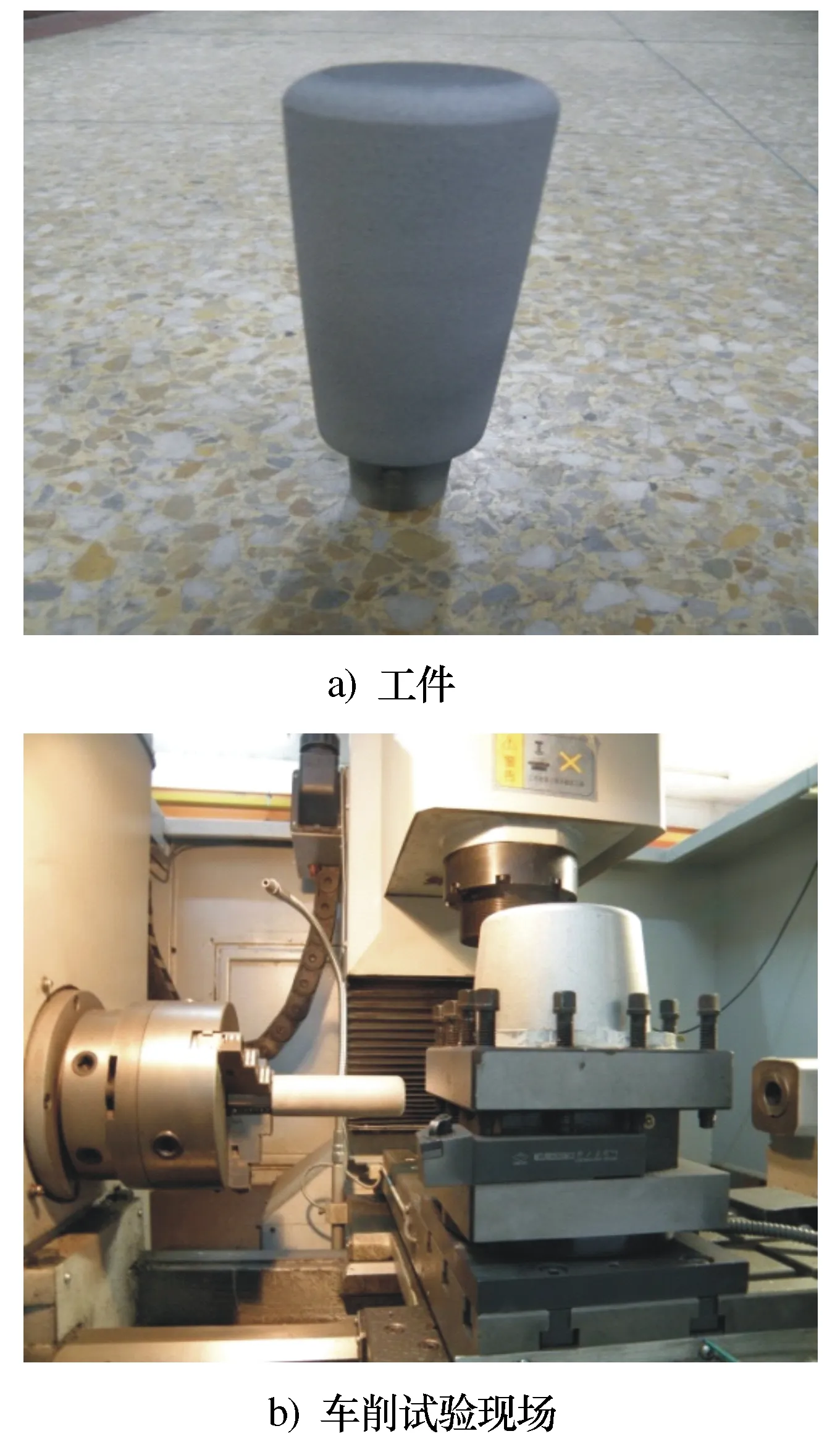

切削设备选用自研制车铣复合加工机床,切削刀具选用Kennametal公司PVD TiAlN涂层硬质合金系列刀片,型号CNMG120408,切削方式采用干切削,工件车削试验现场照片如图1所示。

图1 工件及车削试验现场

1.3 方案

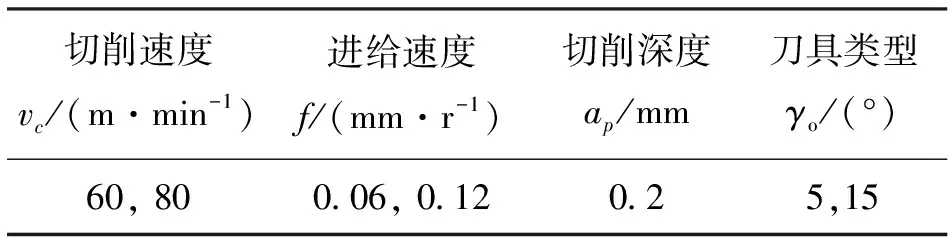

FeCrBSi涂层合金的材料特性为高硬度、高耐磨性[11]。涂层合金中增强颗粒的存在使切削刀具承受较大的冲击,故刀具的磨损很快。因此,切削所允许的切削深度较小(试验切削深度固定为0.2 mm),一般采用低速和低进给量进行涂层切削[12-13]。单因素试验方案,如表3所示,研究FeCrBSi涂层合金表面质量(表面粗糙度、表面形貌和残余应力再分布)随切削的变化规律。

表3 车削试验方案

1.4 切削表面完整性检测方案

TIME TR-240型便携式粗糙度仪测量FeCrBSi合金切削表面粗糙度,测量时采用轮廓算术平均偏差Ra作为表面粗糙度的评价参数,每个试样的粗糙度值取三次平均值,取样长度l=0.8 mm,评定长度5l。高分辨率场发射扫描电子显微镜(Nova NanoSEM 460/650,FEI Co.)用于观察切削后FeCrBSi涂层的表面形貌。

X-350A型X 射线应力测试系统,测试切削后FeCrBSi涂层残余应力沿层深分布的大小,电解抛光法对喷涂层试样进行逐层刻蚀,用千分表测量剥除的层深厚度,测试时X射线光斑始终位于测点中心并记录层深及相应层深处轴向、周向残余应力数据。

2 结果及分析

2.1 切削用量对表面粗糙度的影响

FeCrBSi涂层合金的切削表面粗糙度特征与切削用量密切关联[14]。涂层合金切削时的挤压、摩擦,切屑形成时的滑移剪切、分离时的塑性变形,以及增强基颗粒对刀具的冲击振动等因素,都会在已加工涂层表面上形成凸峰和凹谷等微观现象。

图2展示了切削用量对FeCrBSi涂层合金表面粗糙度Ra的影响规律。

图2 切削用量对表面粗糙度的影响

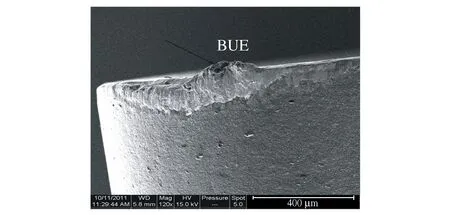

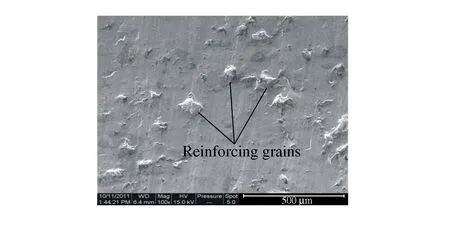

vc较低时(60 m/min),易在前刀面上形成积屑瘤(如图3),积屑瘤的存在将恶化涂层切削表面质量,导致Ra增大。随着vc提高和f的减小,积屑瘤得到抑制,已加工涂层表面波纹间距减小,Ra随之降低,如图2b)所示。但是,涂层合金切削时的f不能太小,因为f减小,Fc(主切削力)会降低,切削力的减少会因涂层合金中起骨架作用的Cr7C3等[10]增强基颗粒的存在(如图4),导致切削振动加剧,涂层Ra增大。一般的,FeCrBSi合金已加工Ra随f的降低稳定在0.87 μm左右。

图3 积屑瘤

图4 原位增强基颗粒

刀具前角γo增大,切屑形成时的剪切角Φ增大,剪切滑移塑性变形、切屑变形ξ及变形系数φ随之降低,会引起刀-屑间的摩擦力和正应力下降,因此Ra随γo的增大(γo从5°增大到15°)而降低,变化曲线如图2c)所示。γo的增大,切削力和切削温度会降低,积屑瘤和鳞刺的生成得到抑制,系统振动降低,从而提高了FeCrBSi涂层切削表面质量[15]。

2.2 涂层切削表面形貌

FeCrBSi 涂层合金的切削表面形貌是涂层材料特性和可切削性的直观反映,与再制造零件的使用性能,如摩擦、润滑、配合性以及抗磨损和耐腐蚀性能,密切相关。

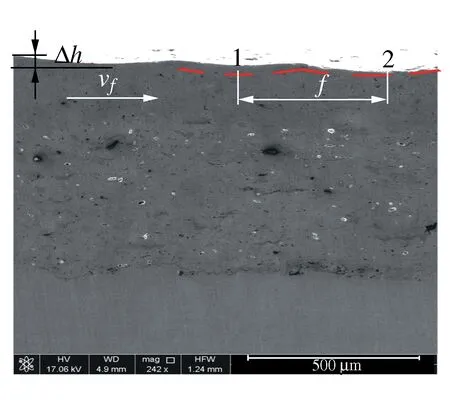

vc较低(60 m/min以下)切削涂层形成的积屑瘤(见图3)会伸出刀尖和刀刃外替代切削刃进行切削,导致切削表面会出现不规则的形貌变化,在已切削表面“复印”出深度和宽度各不相同的犁沟(见图5中1和2位置处的深度)。

图5 犁沟形貌

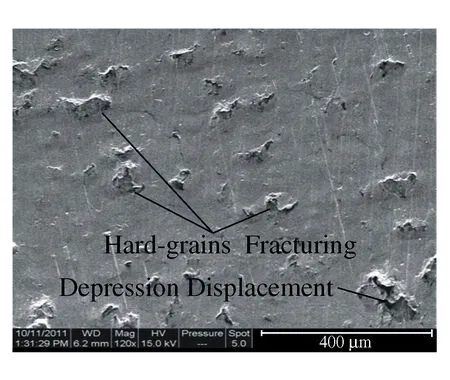

FeCrBSi涂层合金中弥散分布着起骨架作用的Cr7C3、SiC等增强基颗粒,如图4所示。切削时,一部分硬质相增强基颗粒留在原位,还有一部分被切断,如图6所示。

图6 增强颗粒的切断和脱粘及切削表面的滑擦

增强基颗粒的被切削增大了已加工表面微裂纹、微划痕等微缺陷出现的机率[16]。由于涂层增强颗粒硬度很大(约2 200 HV),切削初期,一部分切削刃会快速磨损形成刃口钝圆,刃口钝圆切削涂层时会存在一个最小切削厚度[17],当实际有效切削厚度小于最小切削厚度(0.05~0.1 mm)时,刀具与涂层间将不能进行正常切削,会在已加工涂层表面形成滑擦和犁耕,叠加增强基颗粒被切削造成的微缺陷,严重时会恶化涂层切削表面质量[18]。

2.3 切削用量对涂层残余应力再分布的影响

2.3.1 切削速度对残余应力的影响

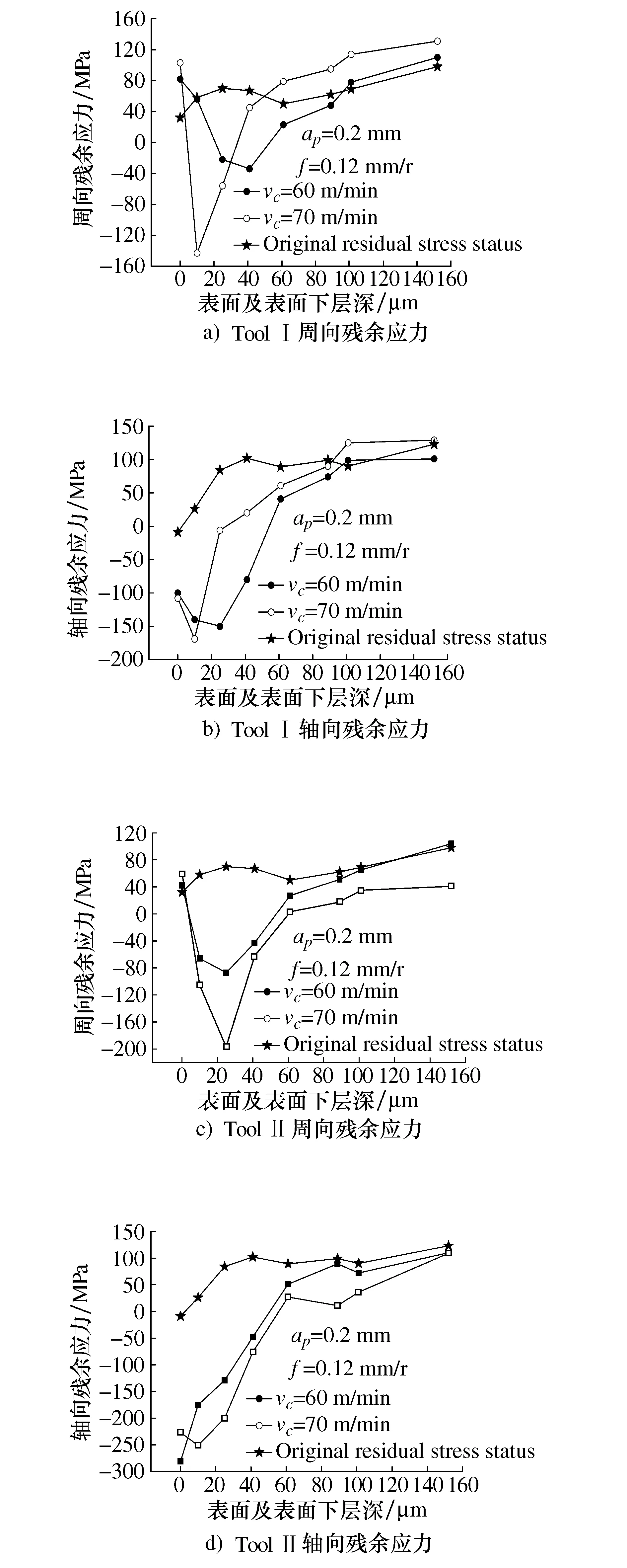

切削速度vc对轴向(进给方向)残余应力的影响显著高于周向(切削速度方向)残余应力,如图7b)、图7d)与图7a)、图7c)的比较图。

图7 使用ToolⅠ和ToolⅡ时切削速度对残余应力沿层深再分布的影响

可见,切削产生的涂层材料挤压、侧流行为对残余应力的影响比材料去除作用更加显著。随着vc的提高,轴向切削力比周向切削力增加的幅度更大[12],单位时间内在接触面产生更大的摩擦、碾压和犁耕,即进给方向涂层材料的塑性变形引起的表面残余压应力明显大于周向剪切引起的残余拉应力[19-20]。

不同切削速度下,涂层残余应力在表面60 μm区域内,由初始残余拉应力再分布为压应力。深度10~30 μm的区域内,残余应力具有较大的梯度下降,然后残余压应力减小后向拉应力转变,深度90 μm后残余应力又恢复到涂层初始残余应力状态,残余应力曲线整体呈“勺”形分布。切削速度显著影响着涂层表层最大残余压应力值。vc为70 m/min,f为0.12 mm/r,轴向和周向残余应力叠加后,涂层表面残余压应力为-100 MPa,层深30 μm处,残余压应力值最大为-450 MPa。

切削过程是一个多维非稳态导热传递过程,随着切削速度的提高,刀尖处瞬态切削温度约400 ℃,在与涂层材料的挤压、摩擦与切屑分离共同作用下,切削温度由表层向内快速下降,刀具离开后涂层表层内弹性变形的那部分材料先开始弹性恢复,并趋于收缩,表层内部产生相应的压应力。发生塑性延伸的涂层表层材料,变形后无法随切削热和切削力快速消散,导致内外层材料的力学变化不同步,因而在涂层表层产生压应力的叠加,造成表面和表层残余应力均有所增大。

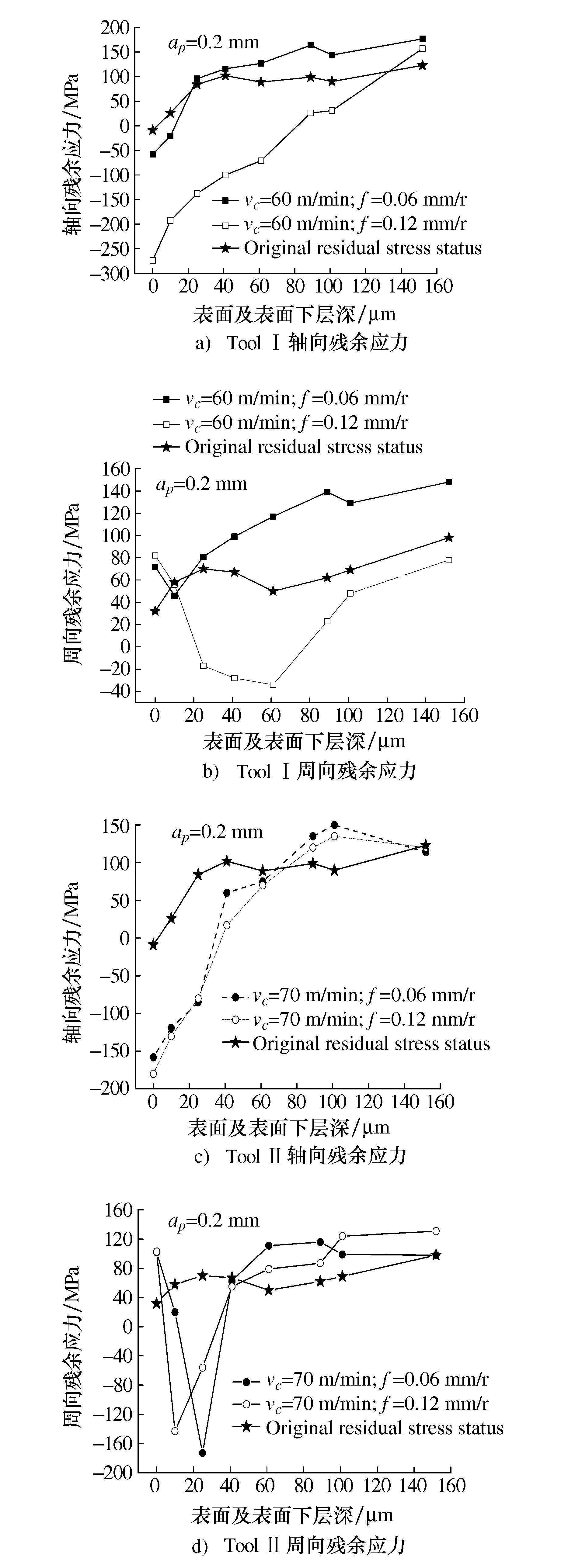

2.3.2 进给量对残余应力的影响

不同进给量对涂层残余应力再分布的影响,如图8所示。较低vc(60 m/min以下),涂层残余应力对f较敏感,f= 0.06 mm/r时涂层表面残余拉应力再分布为20 MPa,表层残余应力呈拉应力沿层深线性增大。当f增加到0.12 mm/r时,涂层残余应力再分布为压应力(表面残余压应力值最大为-200 MPa),然后残余应力沿层深由压应力向拉应力转变,如图8a)与图8b)所示。较低f下,由切削引起的塑性凸出效应明显,并叠加涂层原有的残余拉应力,使再分布后的涂层残余拉应力值增大。随着进给量的增加刀具后刀面与已加工涂层表面的挤压摩擦增大,使涂层表面产生拉伸塑性变形,刀具离开后,材料的压缩效果与原有残余应力叠加,再分布后的涂层残余应力以压应力为主。

较高vc(70 m/min以上)下,涂层残余应力随f的增加而整体下移,沿层深均呈“勺”形分布,如图8c)与图8d)所示,涂层表面残余应力从-70 MPa变化到-80 MPa,层深20 μm处,残余压应力值最大(从-145 MPa增加到-265 MPa),最大残余压应力是切削时涂层表层塑性变形与刀具挤光效应叠加的结果[21-22]。

图8 使用ToolⅠ和ToolⅡ时进给量对涂层残余应力沿层深再分布的影响

随着f的增加,单位时间内涂层材料切除增多,刀具与涂层材料之间的摩擦增大,由切削热引起的塑性凸出效应对涂层残余拉应力沿层深分布的影响明显,层深60~70 μm处,再分布后的残余应力从压应力向拉应力转变。

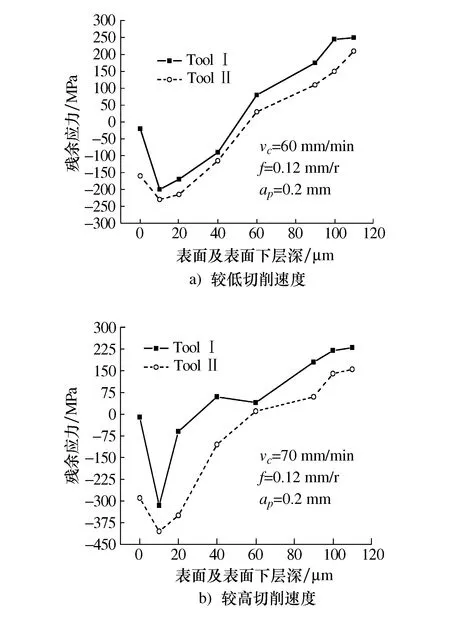

2.3.3 刀具前角对残余应力的影响

Tool Ⅰ(γo=5°)切削涂层表面残余应力约为-1 MPa,Tool Ⅱ(γo=15°)切削涂层表面残余应力增加了-200 MPa。随着刀具前角的增加涂层残余应力曲线整体下移,如图9所示,都呈“勺”形分布。表层残余压应力先增大后减小,然后沿层深向残余拉应力转变。γo的增加(5°增加到15°)直接影响着残余应力值的变化,因为γo增加,切削力和切削温度降低,剪切角Φ和刀刃前方金属压缩变形ξ随之减小,塑性凸出效应降低,第三变形区的挤光效应显著[23],再分布后的残余应力表现为压应力增加和拉应力的减少。

图9 刀具前角从 5°增大到15°对涂层残余应力的影响

3 结论

1)FeCrBSi合金涂层表面粗糙度随切削速度的增大、进给量的减少、刀具前角的增大而减小。切削过程中,较低切削速度(60 m/min下)形成的积屑瘤替代切削刃进行切削,会在已切削表面“复印”出深度和宽度各不相同的犁沟。

2)切削参数对 FeCrBSi涂层合金轴向残余应力的影响比周向残余应力大。较低切削速度(60 m/min下),涂层残余应力对进给量的变化较为敏感,进给量为0.06 mm/r 时再分布的涂层表层残余应力以拉应力形式沿层深线性增大,进给量增加到0.12 mm/r时,涂层表面残余压应力最大,残余应力呈“勺”形分布,层深 40~60 μm处残余应力由压应力向拉应力转变。较高切削速度(70 m/min),随进给量的增加残余应力再分布的幅值增大,沿层深均呈“勺”形分布,层深约20~30 μm处,残余压应力值最大。刀具前角的变化显著影响着涂层再分布残余应力的幅值。

3)切削速度70 m/min, 进给量0.12 mm/r,切削深度0.2 mm,刀具前角(10°~15°)是 FeCrBSi合金涂层已加工表面质量状态改变的临界参数,切削后涂层表层残余应力由拉应力再分布为压应力,表层最大残余压应力可达-400 MPa。