富铈合金改性镍基钎料钎焊金刚石钻头的性能研究

2022-11-07耿育科罗卫东郑炜王驰段端志

耿育科,罗卫东,郑炜*,,王驰,段端志

(1.航空工业西安飞机工业(集团)有限责任公司,西安 710089;2.江西警察学院,南昌 330100;3.西安交通大学 机械工程学院,西安 710049)

陶瓷材料作为一种重要的结构材料,以其高强度、高硬度、耐磨损、抗腐蚀以及低热导等独特的优异性能,广泛应用于建筑、航空航天、国防军工、电子、通信、机械、汽车、石油化工、能源等领域[1-2]。但是陶瓷材料属于脆性材料,硬度高、脆性大,其物理机械性能(尤其是韧性和强度)与金属材料有较大差异,加工性能差,加工难度大,特别是制孔尤为困难。

一般采用金刚石钻头进行陶瓷制孔加工。按制造工艺不同其可分为电镀、烧结和钎焊金刚石钻头。相对于电镀和烧结金刚石钻头,钎焊金刚石钻头通过钎料合金与金刚石磨料之间发生化学结合从而形成对磨料的牢固把持,具有磨料出露程度高、容屑空间大等特点,因而在陶瓷材料的制孔加工中具有潜在的显著性能优势。

目前,主要采用Ag-Cu-Ti、Cu-Sn-Ti、Ni-Cr合金等钎料制备钎焊金刚石工具[3-8]。在上述钎料中,Ni-Cr合金钎料具有高硬度和高耐磨性,已成为制备钎焊金刚石钻头的首选材料。然而,在钎焊过程中,Ni-Cr合金会对金刚石磨料造成热损伤,进而降低金刚石强度[9-11],使得钎焊金刚石钻头的加工性能降低。尽管钎焊金刚石钻头在陶瓷材料制孔中具有潜在的显著性能优势,但是,高温钎焊对金刚石磨料造成的热损伤限制了钎焊金刚石钻头加工性能的进一步提高。迄今为止,关于通过降低钎焊金刚石磨料热损伤提高钎焊金刚石钻头加工性能的研究仍然很少[11-12]。

为了解决上述问题,采用Ni-Cr合金和富Ce合金复合钎料制备了新型钎焊金刚石钻头和钎焊试样,并开展了完全玻化砖的钻削性能实验对比研究,研究了钎焊试样的微观形貌和钎焊金刚石钻头的磨损形貌,分析了富Ce合金对钎焊金刚石钻头性能的影响规律。

1 实验方法

实验原材料主要包括Ni-Cr-B-Si合金钎料、富Ce合金粉末、金刚石磨料和45号钢基体。采用的金刚石磨料为黄河旋风有限公司生产,粒度为35/40目。采用2种不同配比制备Ni-Cr合金复合钎料,其成分如表1所示。

表1 两种Ni-Cr合金复合钎料组分

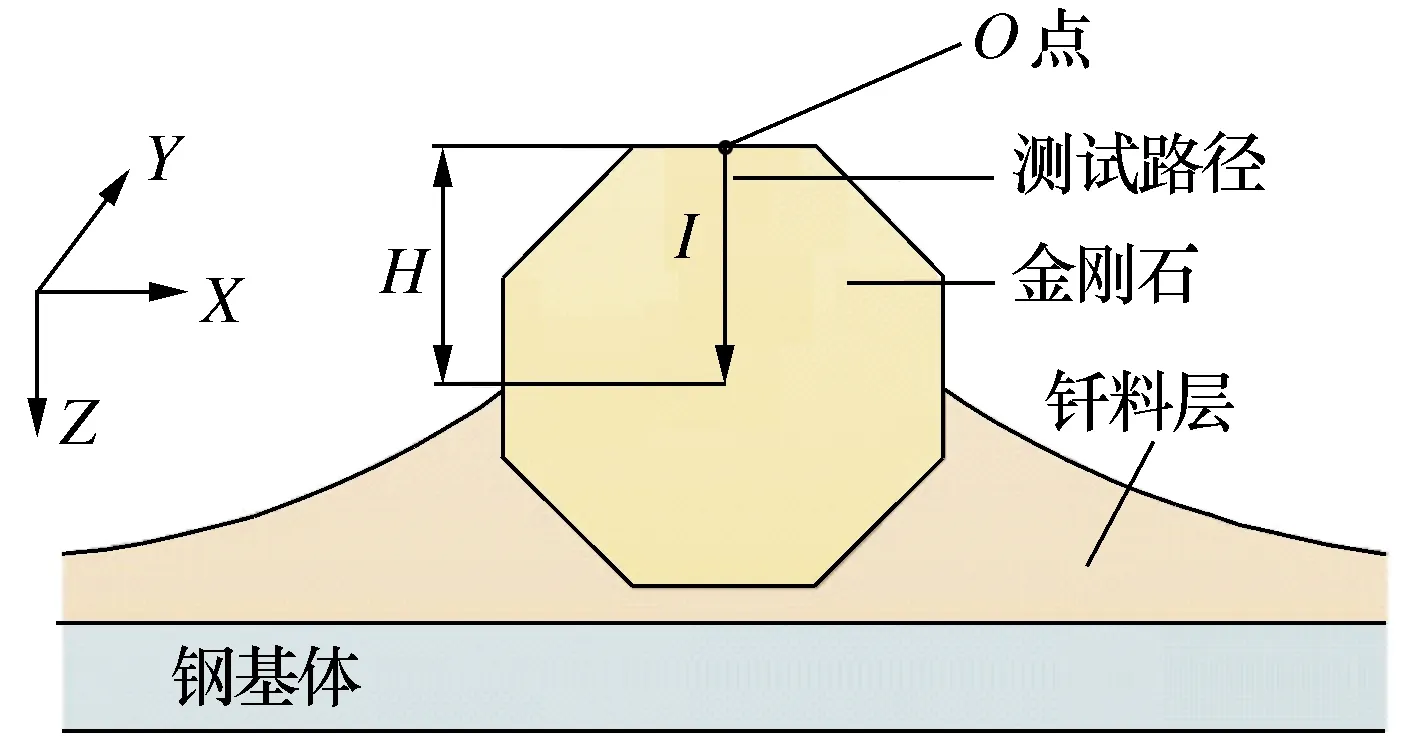

工艺过程:首先对钢基体待钎焊表面进行打磨抛光,并在乙醇中超声清洗钢基体和金刚石磨料。在钢基体上先后排布钎料和金刚石磨料,将所制成的待钎焊试样放入到加热炉中,加热工艺为钎焊温度1 050 ℃和保温10 min。最后,随炉冷却至室温,获得钎焊金刚石试样和钻头。图1所示为制备的钎焊金刚石钻头。

图1 钎焊金刚石钻头

利用激光拉曼光谱仪(HORIBA LabRAM HR Evolution)对3种钎焊金刚石试样的残余应力进行测试,拉曼光谱波数范围为600~1 700 cm-1。

采用钎焊金刚石钻头在钻削实验平台上开展完全玻化砖的钻削性能实验研究,钻削速度为4 100 r/min,钻削时恒力(力的大小为20 N)进给和加水冷却,钻削深度为10 mm。

利用日立扫描电子显微镜(SEM,SU3500)对钎焊试样表面微观形貌和钎焊金刚石钻头磨损形貌进行观察。

2 实验结果与讨论

2.1 钎焊金刚石试样表面形貌

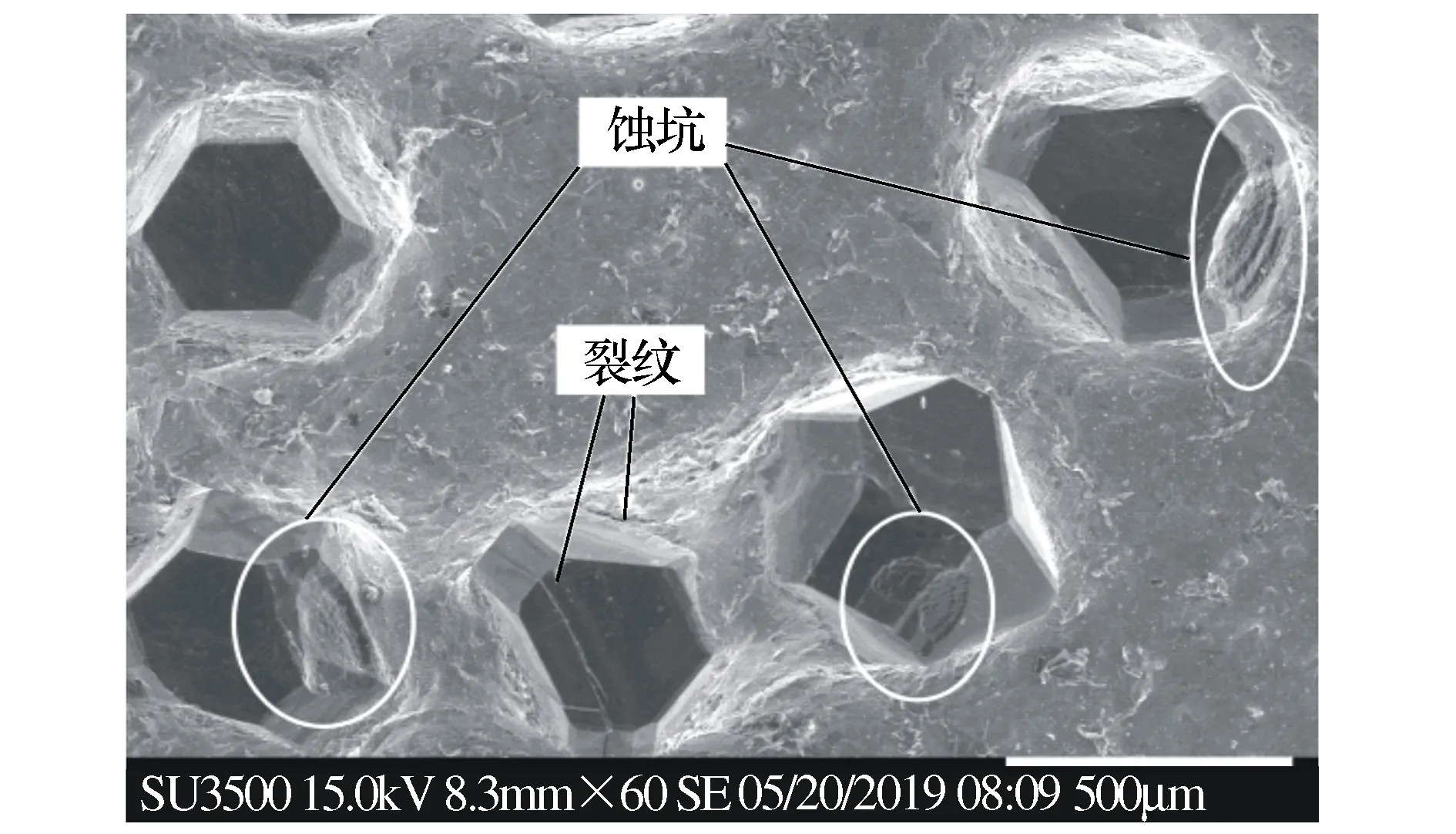

图2所示为采用Ni-Cr合金钎料制备的钎焊金刚石试样表面形貌。从图2可以看出,金刚石磨料表面存在蚀坑,金刚石磨料上或金刚石与Ni-Cr合金结合界面附近存在微裂纹。可见,高温钎焊过程中Ni-Cr合金钎料对金刚石磨料会造成较大的热损伤。

图2 Ni-Cr合金钎料钎焊金刚石试样

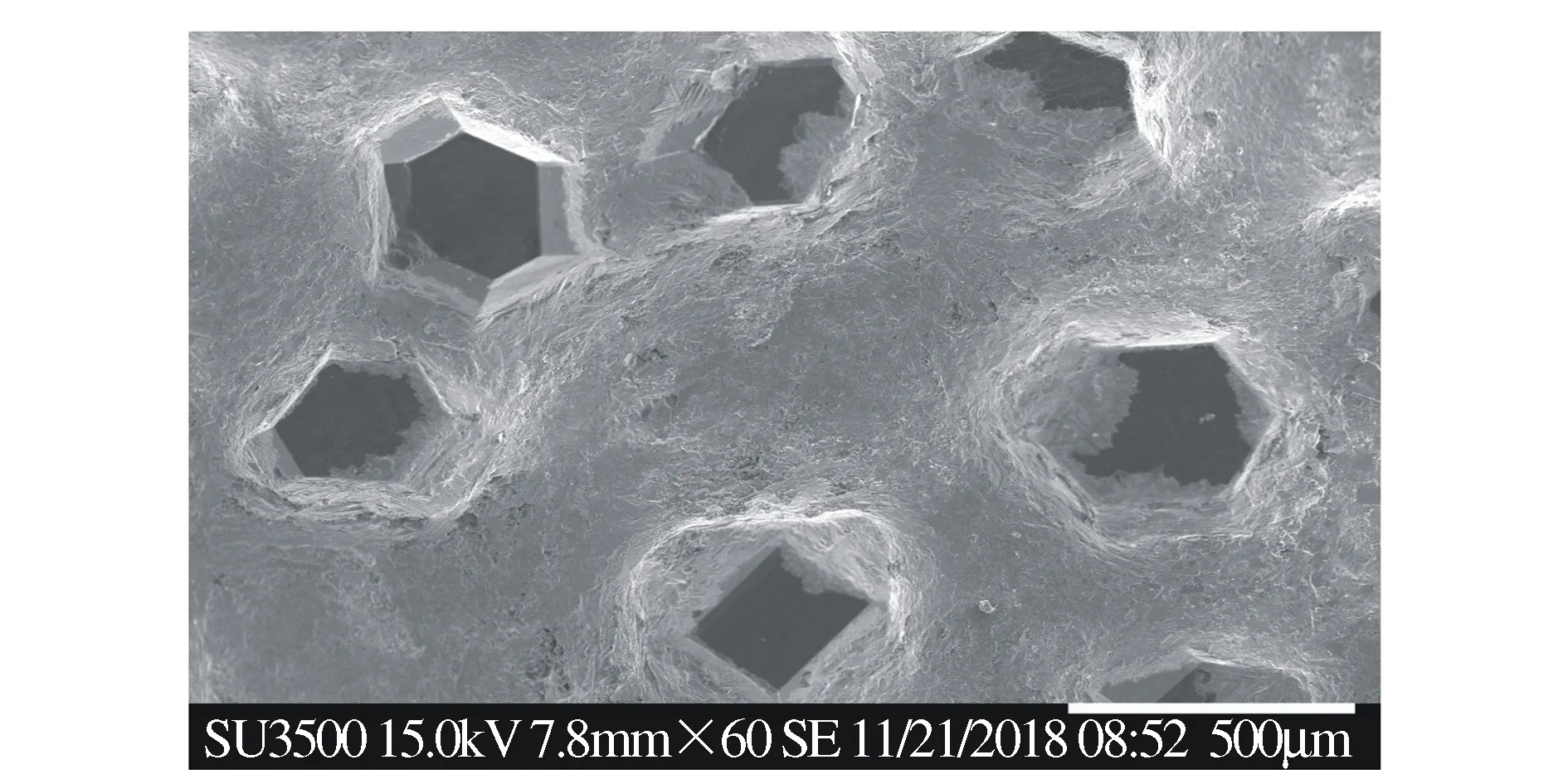

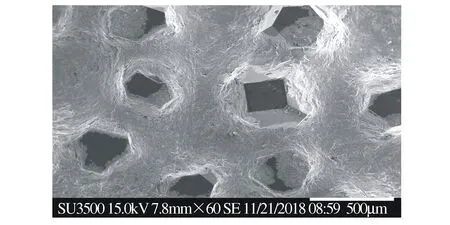

图3和图4所示分别为采用1号和2号Ni-Cr合金钎料制备的钎焊金刚石试样表面形貌。从图3和图4可以看出,Ni-Cr合金钎料在金刚石磨料表面有较好的爬升,可见Ni-Cr合金钎料对金刚石磨料有较好的润湿性,适量的富Ce合金不影响Ni-Cr合金复合钎料对金刚石磨料的润湿性。同时,金刚石磨料表面的蚀坑较少,金刚石磨料表面几乎没有微裂纹,金刚石磨料与Ni-Cr合金结合界面附近的微裂纹较少。

图3 1号Ni-Cr复合钎料钎焊金刚石试样

图4 2号Ni-Cr复合钎料钎焊金刚石试样

由此可见,采用1号和2号Ni-Cr合金复合钎料制备的钎焊金刚石试样表面形貌优于采用Ni-Cr合金钎料制备的钎焊金刚石试样。适量的富Ce合金有利于降低Ni-Cr合金钎料对金刚石磨料造成的热损伤。

在上述金刚石磨料热损伤形式中,金刚石表面蚀坑产生的原因是Ni-Cr合金钎料中Ni元素促使金刚石石墨化并溶解碳原子而造成金刚石的腐蚀;金刚石上或金刚石与Ni-Cr合金结合界面附近微裂纹产生的原因是金刚石、钎料、钢基体之间热膨胀系数不匹配[13]。添加的富Ce合金减少了能促使金刚石石墨化并溶解碳原子的Ni元素含量,并减小了金刚石、钎料、钢基体之间热膨胀系数不匹配程度。

2.2 钎焊金刚石残余应力分析

采用激光拉曼光谱仪分别对上述3种钎焊金刚石试样进行测试,具体测试原理和方法可参考文献[13-14]。如图5所示,激光束从金刚石的顶面中心逐渐聚焦至其中部和底部,每隔50 μm选取测样点,每种钎焊金刚石试样重复进行6次实验。

图5 钎焊金刚石残余应力测试示意图

根据测试的Raman散射峰的波数可计算钎焊金刚石的残余应力,计算公式为

σ=K·(ω-ω0)

(1)

式中:ω为钎焊金刚石的Raman散射峰波数;ω0为单晶金刚石的Raman散射峰波数,本文测得为1 332.22 cm-1;K为比例常数,由文献[14]可知,K=-0.43 GPa/cm-1。

图6所示为所获得的3种钎焊金刚石的残余应力结果。从图6中可以看出,当测试深度为200 μm时,1号和2号复合钎料钎焊金刚石的残余应力分别为-1.12 GPa和-1.04 GPa,同Ni-Cr合金钎焊金刚石的残余应力相比分别减少了9.7%和16.1%。由此可见,添加富Ce合金能减少钎焊金刚石的残余应力。

图6 钎焊金刚石残余应力

2.3 钎焊金刚石钻头加工性能

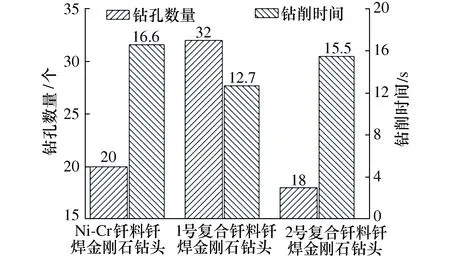

为了研究富Ce合金对钎焊金刚石钻头性能的影响,开展了3种钎焊金刚石钻头的加工性能研究,每种钻头均选取3支进行钻削实验,加工条件均一致,并记录每个孔的钻削时间和每支钻头的钻孔数量。如图7所示,以平均钻孔数量和平均钻削时间分别表征每一种钎焊金刚石钻头的使用寿命和加工效率,平均钻孔数量越多,表明钎焊金刚石钻头的使用寿命越长;平均钻削时间越短,表明钎焊金刚石钻头的加工效率越高。

图7 3种钎焊金刚石钻头的加工性能

从图7可以看出,随着富Ce合金添加量的增加,钎焊金刚石钻头的平均钻孔数量先增加后减小,平均钻削时间先减小后增大。如图7所示,采用Ni-Cr合金钎料制备的钎焊金刚石钻头其平均钻孔数量为20个,平均钻孔时间为16.6 s,与采用Ni-Cr合金钎料制备的钎焊金刚石钻头相比,采用1号Ni-Cr合金复合钎料制备的钎焊金刚石钻头其平均钻孔数量为32个,故其使用寿命增加了60%,其平均钻孔时间为12.7 s,故其加工效率提高了30.7%;采用2号Ni-Cr合金复合钎料制备的钎焊金刚石钻头其平均钻孔数量为18个,故其使用寿命减少10%,其平均钻孔时间为15.5 s,故其加工效率提高7.2%。

因此,采用1号Ni-Cr合金复合钎料制备的钎焊金刚石钻头加工性能最好。富Ce合金的最优添加量为5%。

2.4 钎焊金刚石钻头磨损形貌

金刚石工具的磨损形貌能反应其使用性能的变化规律[15]。为了深入研究添加的富Ce合金对钎焊金刚石钻头在钻削过程中加工性能的影响规律,研究了上述3种钎焊金刚石钻头的磨损形貌。

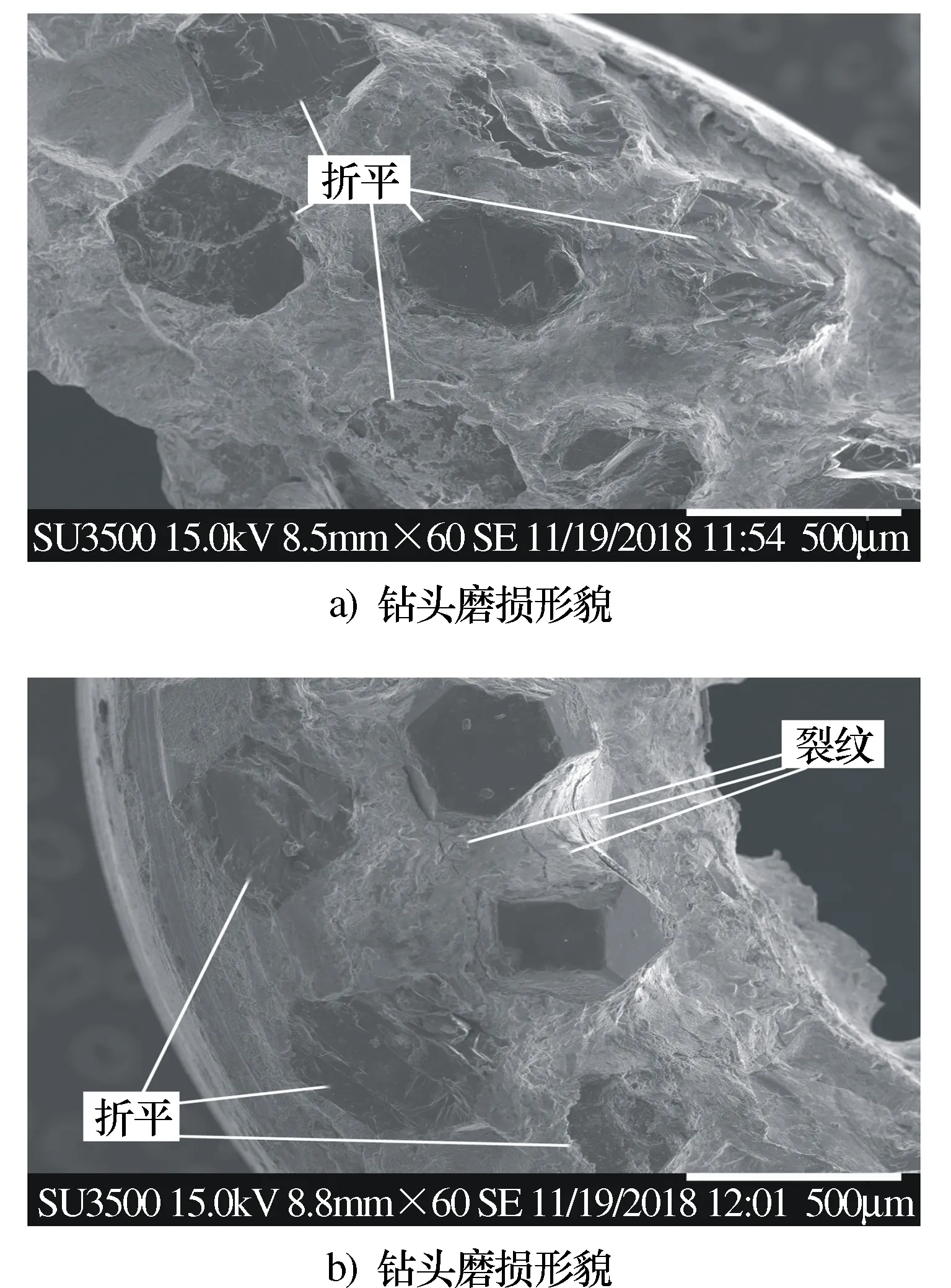

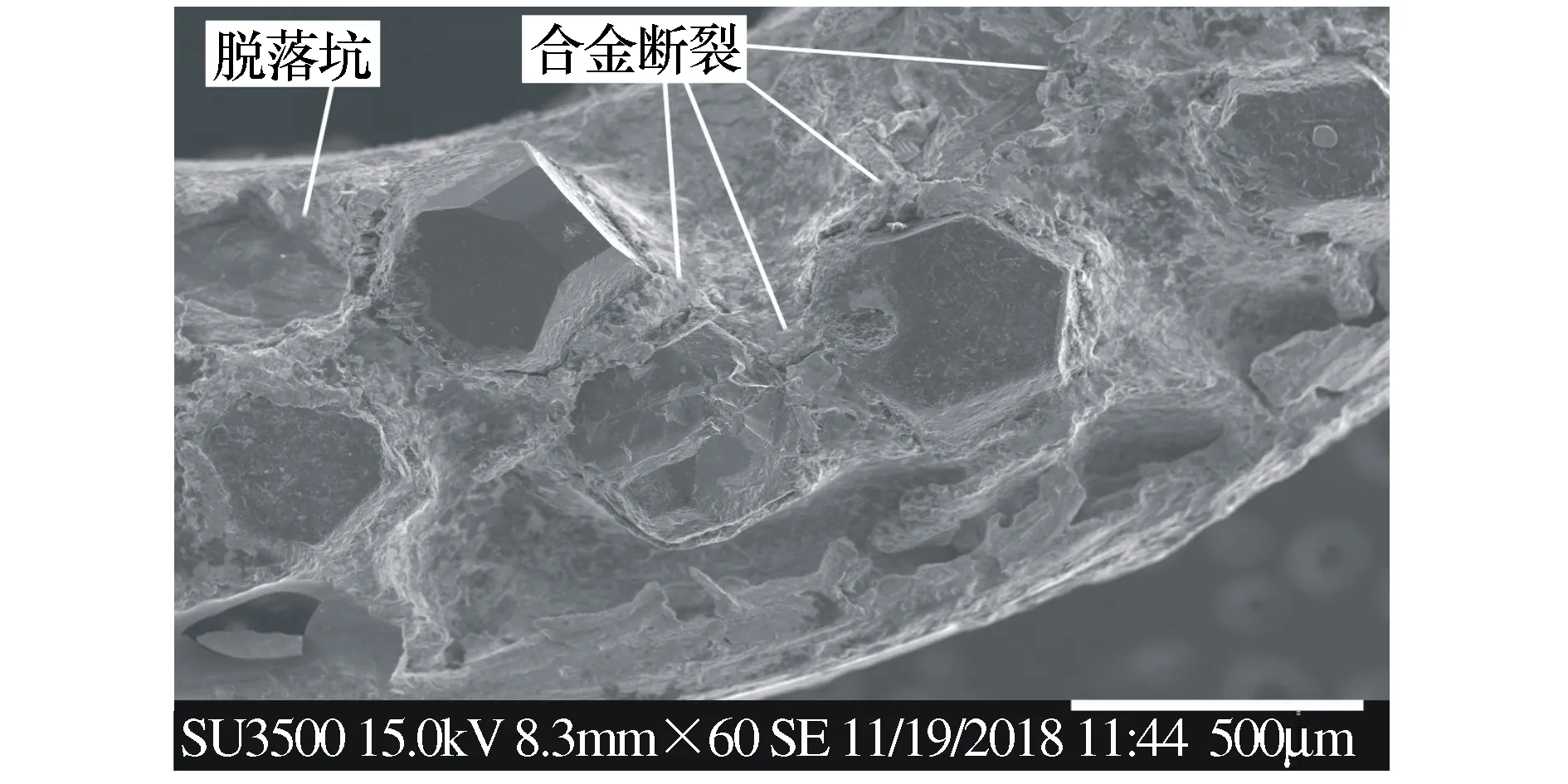

图8、图9和图10所示分别为Ni-Cr合金钎料钎焊钻头、1号复合钎料钎焊钻头和2号复合钎料钎焊钻头的磨损形貌。

图8 Ni-Cr钎料钎焊金刚石钻头磨损形貌

图9 1号复合钎料钎焊金刚石钻头磨损形貌

图10 2号复合钎料钎焊金刚石钻头磨损形貌

从图8可看出,多数金刚石磨料呈折平磨损,其主要特征表现为断裂面大多为光滑的平面,并与Ni-Cr合金表面齐平。同时,在金刚石磨料与Ni-Cr合金之间结合界面附近还存在裂纹。这表明在金刚石磨料和Ni-Cr合金之间结合界面附近存在较大的残余应力。在整个钻削过程中,金刚石磨料承受较大冲击力、径向力和切向力的综合作用,在残余应力较大的位置容易产生裂纹并扩展,最终发生断裂。此外,有极少数金刚石磨料脱落并留下凹坑,这可能是由于脱落的金刚石磨料周围Ni-Cr合金层比较薄引起的。

从图9可以看出,1号复合钎料钎焊金刚石钻头的磨损形式主要为金刚石磨料的微观破碎和宏观破碎,此为磨削过程中金刚石磨料正常磨损所需经历的两个阶段,使得金刚石磨料能正常发挥其磨削性能。比较图8和图9,添加的富Ce合金有利于减小金刚石磨料与Ni-Cr合金之间结合界面附近残余应力(与图6所示结果一致),有利于降低Ni-Cr合金钎料对金刚石磨料造成的热损伤。

从图10可以看出,2号复合钎料钎焊金刚石钻头的磨损形式主要为Ni-Cr合金出现裂纹或断裂、金刚石磨料的脱落。这是因为添加较多的富Ce合金较大降低了Ni-Cr复合合金的强度,在钻削过程中,钻头承受较大的冲击力和磨削力,强度较低的Ni-Cr复合合金层在较大的冲击和摩擦作用下容易出现裂纹或发生断裂,导致其对金刚石磨料的把持作用有限,金刚石磨料容易脱落。

由此可见,1号复合钎料钎焊钻头的磨损形貌要优于Ni-Cr合金钎料钎焊钻头和2号复合钎料钎焊钻头。Ni-Cr合金钎料钎焊钻头和2号复合钎料钎焊钻头上的金刚石磨料不能充分发挥其磨削性能,1号复合钎料钎焊钻头上的金刚石磨料能充分发挥其磨削性能,这与2.3节研究结果一致。

添加5%的富Ce合金有利于降低Ni-Cr合金钎料对金刚石磨料造成的热损伤,提高钎焊金刚石钻头的加工性能;添加过多的富Ce合金反而降低钎焊金刚石钻头的加工性能。

3 结论

1)采用复合钎料制备的钎焊金刚石试样其表面形貌优于Ni-Cr合金钎料钎焊金刚石试样;富Ce合金添加量为5%和10%的复合钎料钎焊金刚石的残余应力分别为-1.12 GPa和-1.04 GPa,与Ni-Cr合金钎焊金刚石相比分别减少了9.7%和16.1%。

2)采用富Ce合金添加量为5%的复合钎料制备的钎焊金刚石钻头其使用寿命增加60%,加工效率提高30.7%,具有最优的加工性能。

3)采用富Ce合金添加量为5%的复合钎料制备的钎焊金刚石钻头,其磨损形式主要为微观破碎和宏观破碎,具有最优的磨损形貌。

4)富Ce合金能降低Ni-Cr合金钎料对金刚石磨料造成的热损伤,提升钎焊金刚石钻头的加工性能。