光伏支架中螺栓连接和拉铆连接在轴向循环荷载作用下的松动行为对比试验研究

2022-11-07苗广威陈志超杨俊芬王维新郝凯丽

苗广威,陈志超,张 轶,杨俊芬,王维新,郝凯丽

(1.中国能源建设集团 甘肃省电力设计院有限公司, 甘肃 兰州 730050; 2.西安建筑科技大学 土木工程学院, 陕西 西安 710055; 3.西安建筑科技大学 结构工程与抗震教育部重点实验室, 陕西 西安 710055)

太阳能作为储备量丰富的清洁能源,使太阳能光伏发电增长迅猛,成为全球新能源的重要选择[1],光伏支架安装需求也迅速提升[2].目前,在光伏支架领域,一般采用普通螺栓进行光伏支架的安装固定.由于光伏支架处于室外环境中,在风荷载作用下,用于连接的普通螺栓易发生松动,并且松动是非线性的状态[3],松动过程具有一定的阶段性,在松动的前期,虽然不会引起故障,但是,如果在使用和维护阶段没有及时检测和发现,就会导致连接件的力学性能下降,甚至引发严重的事故[4].

装配式结构往往采用螺栓连接[5],螺栓不仅存在强度问题,在光伏支架中,还存在螺栓的松动问题.早期国内外关于螺栓连接的松动研究主要集中于承受轴向荷载作用下的螺栓连接件.Goodier和Sweeney[6]研究发现,在轴向荷载作用下螺栓连接由于“摩擦棘轮效应”会发生松动.Nassar等[7-9]通过试验研究并建立数学模型发现,在轴向交变荷载作用下,螺栓连接结构产生的不可恢复的塑性变形是螺栓连接松动的原因之一.刘建华[10]基于动力学响应及螺纹表面损伤形貌分析,结合有限元分析计算,发现螺栓连接结构的松动机理是由于结构的塑性变形和接触界面的微动磨损.Ibrahim等[11-13]发现,在循环荷载作用下的螺栓连接,由于螺纹之间的接触面产生了磨损并且进一步导致了螺栓轴向力的下降,轴向力下降的同时也导致了螺纹之间摩擦力的下降,最后下降到一定的程度后,螺纹之间发生转动,最后产生松动的现象.

拉铆钉的出现为解决光伏支架领域连接节点松动的问题提供新了的选择.拉铆钉,又称哈克(Huck)铆钉或哈克螺栓,是根据胡克定律原理,使用拉铆钉专用设备将结合件夹紧后,在单向拉力的作用下,将套环的金属挤压并充满到带有多条环状沟槽的栓杆的凹槽内,使套环和栓杆紧密结合的一种紧固方式.拉铆钉具有较高的紧固力、优异的防松性能等特点,已广泛应用于航空航天、铁路车辆、铁路轨道、桥梁、重型汽车、建筑结构等领域.汝继来[14]通过对拉铆钉系统的研究,确定了影响拉铆钉可靠性和耐久性的性能指标和实验方法,初步探讨了这些性能的重要性和必要性.与此同时,通过对国内研制的拉铆钉与进口拉铆钉的主要性能对比试验,证实国内研制并生产的拉铆钉的性能达到了国外同类产品的水平,并测出拉铆钉具有较高的防松性能,但是未与同规格的螺栓进行对比分析.

在实际的工程中,光伏支架一般采用4.8级的螺栓进行连接,拉铆钉中只有5.8级可以代替.故研究5.8级拉铆钉代替4.8级螺栓的可行性.本文分别对规格8 mm的4.8级普通螺栓、4.8级防松螺栓以及5.8级小规格拉铆钉进行轴向循环荷载作用下的松动试验研究.对比分析三种连接方式的防松性能,并考察了荷载幅值和频率对螺栓连接和拉铆连接松动行为的影响.通过螺栓与拉铆钉的牙型特征和螺纹面配合状态分析其防松原理,结合微观分析对松动试验后的螺栓与拉铆钉的损伤形貌进行分析.

1 试验概况

1.1 试件设计

试验试件选用直径均为8 mm的4.8级普通螺栓、4.8级防松螺栓以及小规格拉铆钉.试验中共制作7组普通螺栓、7组拉铆钉和1组防松螺栓,每组各3个试件,共45个试件.

试件由U形夹具、固定螺栓、定位栓、传感器和试验螺栓/铆钉组成,具体构造见图1.首先将上夹具2、传感器、定位栓和下夹具2组装好,再安装试验螺栓/铆钉,最后利用固定螺栓安装上夹具1和下夹具1.通过对试件两侧的夹持端施加轴向循环荷载,两侧的夹持端与试验螺栓/铆钉共面并居中,保证试件受到轴向荷载作用.

1.2 材性试验

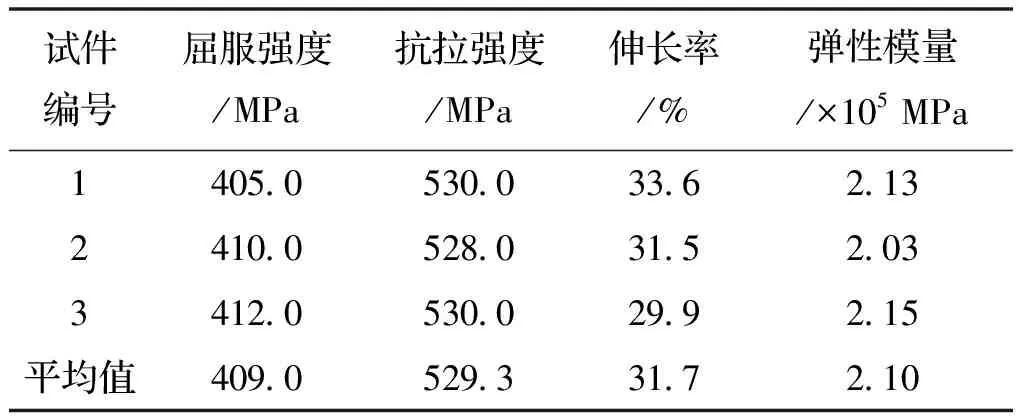

根据规范《钢及钢产品力学性能试件取样位置及试件制备》(GB/T2975—2018)[15]和《金属材料室温拉伸试验:第一部分:室温试验方法》(GB/T 228.1—2010)[16]在钢板上用线切割截取制作拉伸试件,线切割不会引入热应力而保证材料本身的性质.

本文的试件为3个Q355B拉伸试件,厚度为10 mm.具体形状尺寸如图2所示.

对于厚度为10 mm的拉伸试件采用长春科学研究院研发的WAW-3000L型30 t电液伺服试验机进行加载速率为2 mm/min的拉伸加载试验.

试验结束后,观察被拉断的板材,分析得出断裂后的试件均发生延性断裂.并且测定出其静力拉伸性能数据.材性试验结果见表1.

表1 Q355B板材性试验结果

根据材性试验结果表明,所选Q355B板材的强屈比大于1.2,伸长率大于20%,所选的Q355B板材性能满足试验要求.

拉铆钉直径为8 mm,其力学性能由厂家提供,见表2.螺栓为4.8级普通螺栓,材料性能符合《钢结构设计标准》[17](GB50017—2017),连接件钢材均为Q355B.

表2 拉铆钉力学性能

1.3 加载方案及测量方案

轴向循环荷载作用下的松动试验在经过改造后的美国MTS生产的250 kN电液伺服疲劳试验机上进行,如图3.试验参数的控制以及数据的采集由试验机自动完成.

通过查询《普通螺纹 基本尺寸》(GB/T 196—2003)可得规格为M8的普通螺栓和防松螺栓预紧力推荐值为8 kN.根据《环槽铆钉连接副的技术标准》(GB/T 36993—2018),规格为LMY8的拉铆钉的预紧力最小值为12.7 kN,在实验中经过铆接设备铆接成型后实测规格为LMY8的拉铆钉的预紧力大于国家标准要求的最小预紧力12.7 kN,在13.8~14.3 kN的范围内波动,且波动范围均小于5%.

试验程序实时记录轴向载荷和试验机夹头轴向位移,数据采集系统实时记录轴向夹紧力.到达规定的循环次数或者超过预设的保护参数,试验结束.图4所示试件在试验机上进行加载.试验后试件松动程度越低,说明防松性能越好.

根据《紧固件相关松动试验标准》[18]并结合预实验中获取的试验结果设置轴向荷载作用下相应的松动试验参数.加载的循环次数均为30 000次,加载路径为F=AF+AFsin(2πt),具体加载制度见表3.每组紧固件试验重复3次,疲劳试验机的工况都保持一致.

表3 加载制度

2 试验结果

为了能够更方便地研究在加载过程中螺栓连接和拉铆连接节点实时预紧力随着循环加载次数的变化规律,定义一个函数:S(N)用来表示在松动试验中,经过N次循环荷载后紧固件的实时轴向力与加载前的初始预紧力的百分比,如式(1)所示.

(1)

式中:FN为加载过程中连接节点的第N次荷载时的实时预紧力;F0为加载前连接节点的初始预紧力.

2.1 轴向荷载作用下螺栓与拉铆钉松动行为对比分析

取工况1对螺栓与拉铆连接进行试验.试验结果如表4所示.由表4得到:在轴向循环荷载作用下,三种连接方式防松性能由高往低排列顺序为:拉铆钉、防松螺栓、普通螺栓,其中,拉铆连接的预紧力下降率平均值为10.91%,仅是防松螺栓的一半,即拉铆钉的防松性能明显优于防松螺栓和普通螺栓.

表4 轴向荷载作用下不同紧固件连接松动试验结果

工况1预紧力变化的松动曲线如图5所示.三种连接节点都呈现出非线性的发展规律.根据预紧力的下降程度可以将三种连接件节点的松动过程大概分为两个阶段.在0~1 000次循环周期内的第一阶段由于接触面的塑性变形,预紧力迅速下降.在之后的第二阶段预紧力缓慢下降,且最终趋于稳定,这是由于材料的棘轮效应,试件的塑性变形进入稳定阶段,此时,因为接触界面间发生磨损而产生材料损失,由于接触面不可能发生整体的滑移,只能发生局部的相对微滑,这属于微动磨损的部分滑移,因此,预紧力缓慢下降,是微动磨损的结果.虽然防松螺栓在第二阶段出现缓慢上升的现象,但随着循环次数的增加预紧力总体仍然呈缓慢下降趋势.

由图5得知,拉铆钉、防松螺栓和普通螺栓的预紧力下降主要集中于第一阶段,拉铆钉预紧力下降的程度明显低于防松螺栓与普通螺栓,表明在由于塑性变形导致预紧力快速下降的第一阶段,拉铆连接表现出更好的防松性能.并且拉铆连接节点的预紧力变化曲线在第二阶段表现最为平缓,说明在预紧力迅速下降之后,拉铆钉更快地将预紧力保持住并趋于稳定.总体来说,拉铆钉的防松性能明显优于防松螺栓和普通螺栓.

2.2 荷载幅值对螺栓与拉铆钉松动行为的影响

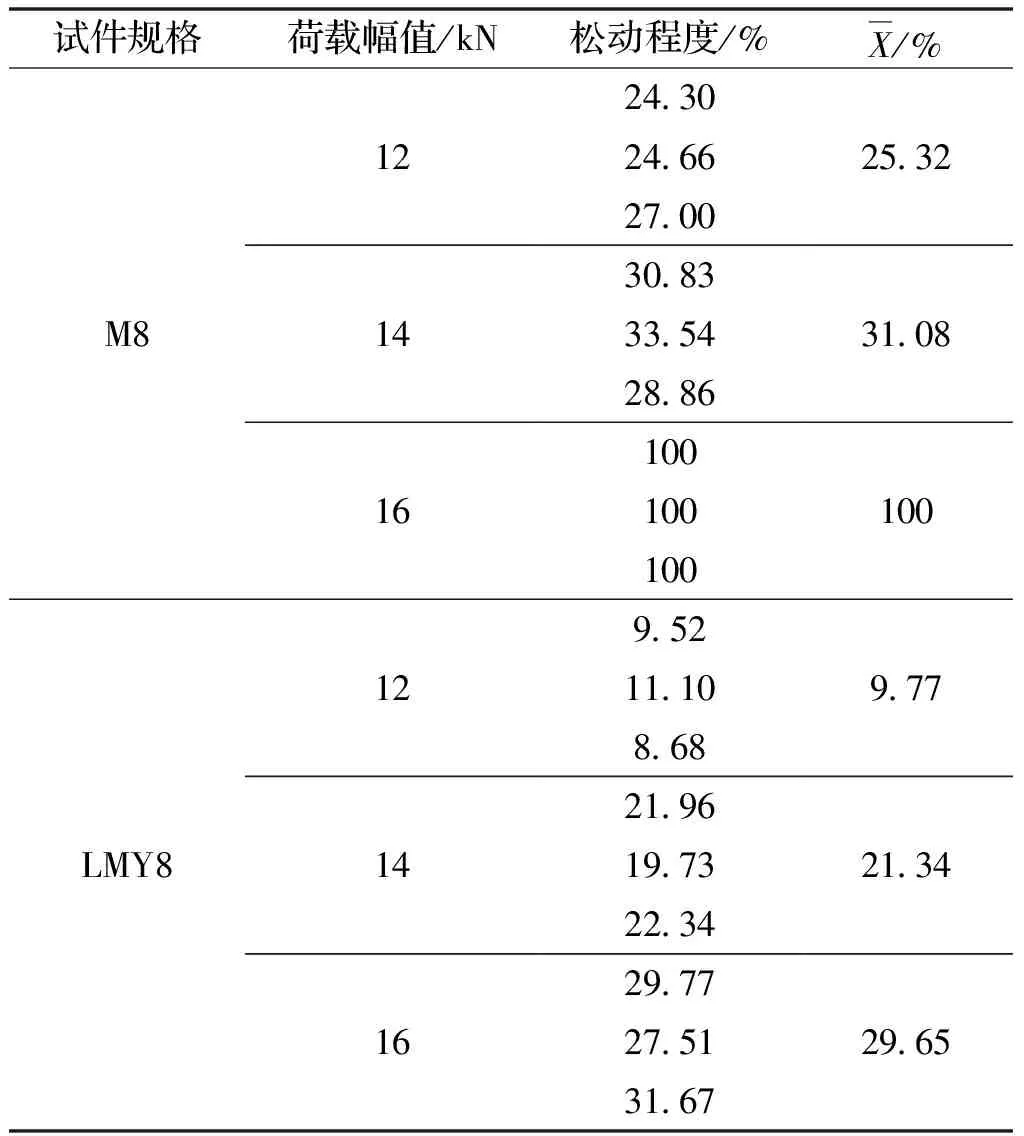

由于普通螺栓的螺杆材质与防松螺栓的材质一致,只有螺母形式不同.本节只研究不同荷载幅值下的普通螺栓连接和拉铆连接节点的松动行为.为使试验效果明显,采用较大的荷载幅值进行加载.并且为了比较同一工况下螺栓连接和拉铆连接表现出的防松性能,故两者采用同样的荷载幅值.分别取工况1、2、3对普通螺栓和拉铆钉进行试验.试验结果如表5所示.

表5表明在轴向循环荷载作用下,随着荷载幅值的增大,拉铆连接和螺栓连接节点的防松性能都在下降.但拉铆钉的松动程度均小于普通螺栓,尤其是在荷载幅值为16 kN时,拉铆连接节点的预紧力下降率为29.34%而螺栓则被完全拉脱.说明拉铆连接节点的防松性能优于普通螺栓连接节点.

表5 不同轴向荷载幅值作用下的螺栓连接与拉铆连接松动试验结果

两种连接方式预紧力变化的松动曲线如图6、图7所示.在荷载幅值为12 kN和14 kN时普通螺栓连接节点和拉铆连接节点在试验中预紧力下降的松动过程,同样为两阶段,即第一阶段内致的预紧力快速下降,第二阶段的预紧力趋于稳定并缓慢下降.

随着轴向循环荷载幅值的增大,螺栓在第二阶段预紧力没有趋于稳定,在荷载幅值为16 kN时,螺栓预紧力一直下降到零,出现完全松动的现象,并且螺栓被拉脱.拉铆钉则没有出现完全松动的状态,说明当承受更大荷载幅值的时候,拉铆连接节点表现出优越的防松性能.

2.3 荷载频率对螺栓与拉铆钉松动行为的影响

为了研究不同荷载频率下的螺栓连接和拉铆连接节点的松动行为.取工况4和5对普通螺栓和拉铆钉进行试验,并与工况1一同对比分析.试验结果如表6所示.

表6 不同频率的轴向荷载作用下的螺栓连接与拉铆连接松动试验结果

表6表明在轴向循环荷载作用下,随着荷载频率的降低,拉铆连接和螺栓连接节点的防松性能都在下降.当荷载频率从20 Hz降低到5 Hz的时,普通螺栓与拉铆钉的松动程度都随着荷载频率的降低而增大,普通螺栓的松动程度从19.79%上升到30.96%,增幅为56%.这是由于低频率的循环荷载,荷载作用时间更长,接触界面之间发生微动的时间更长,微动损伤的程度也随之加剧.当荷载频率从20 Hz降低到5 Hz的时,拉铆钉的松动程度从7.52%上升到16.01%,增幅为112%,增幅要大于普通螺栓,表明在轴向荷载作用下,拉铆钉对荷载的频率变化更敏感.

两种连接方式预紧力变化的松动曲线如图8、图9所示.

在整个30 000次的循环荷载加载过程中,普通螺栓连接节点和拉铆连接节点在高频率的轴向荷载作用下的预紧力都是大于频率较低时的工况,说明了普通螺栓连接节点和拉铆连接节点在更高频率的轴向荷载作用下的松动试验的全过程中都能表现出更优越的防松性能.随着荷载频率的增大,普通螺栓连接节点和拉铆连接节点在第一阶段和第二阶段的松动曲线下降趋势都在变缓.但在第一阶段拉铆连接节点预紧力下降的程度在不同荷载频率都明显低于普通螺栓.

3 试验结果分析

3.1 螺栓与拉铆钉的防松原理分析

从试验结果可以得知,拉铆钉相较于螺栓,防松性能有明显的提升,为了进一步分析其防松原理,通过使用光学显微镜进行观察,分析螺栓和拉铆钉的牙型特征及螺纹面配合情况.

螺栓和螺母的牙型为典型的60°等边三角形螺纹,螺纹齿之间有较大间隙,接触不充分.由于螺纹面有些地方不平整,在预紧后可能会存在点接触出现应力集中的现象.这些都不利于其防松性能.

拉铆钉螺纹的牙型由多段不同直径的圆弧组合成,相关研究表明[19],在承受载荷一致的情况下,同尺寸的拉铆钉牙型比螺栓牙型的应力集中小,拉铆钉独特圆弧结构的牙型可有效降低牙底和牙顶的应力集中,螺纹配合面工作的时候发生塑性变形的程度也降低,使拉铆钉防松性能有了明显的提升.

此外,拉铆钉的硬度高于螺栓,在循环荷载作用下能减小拉铆钉的摩擦磨损,进而提升其防松性能.

3.2 损伤形貌分析

普通螺栓与拉铆钉在加载过程中,随着微动磨损的不断进行,使得发生微动磨损的接触表面产生缺陷,裂纹可能会在这些缺陷中产生,并影响材料的疲劳性能和防松性能[20],因此分析紧固件的微动损伤很有必要.利用微距镜头对整个的拉铆钉和螺栓进行较为全面的宏观上损伤形貌观察分析,为后面进一步的SEM分析提供指导.

图10所示为螺栓在工况1下松动试验后的宏观损伤形貌.螺栓处于工作状态的四圈螺纹发生了明显的磨损现象,并且前三圈螺纹磨损比较接近,第四圈螺纹的磨损范围有所减小.这是由于螺纹联接结构在承载时载荷分布不均匀,第一圈螺纹牙承受约1/3的载荷,前三圈螺纹牙大约承受全部载荷的70%[21].

图11所示为拉铆钉在工况1下松动试验后的宏观损伤形貌.与套环咬合的四圈螺纹都出现了表面镀锌层磨损的现象,这是由于轴向荷载作用下的铆接厚度一致,所以拉铆钉的铆接成型后的咬合状态相同.由于第二圈螺纹未完全咬合,第二圈螺纹产生磨损范围较小,第三、四、五圈的螺纹产生的磨损范围较宽.第三圈的螺纹磨损程度最严重,并且从第三圈螺纹开始,镀锌层的磨损程度随着螺纹圈数的增加,呈现递减的趋势.

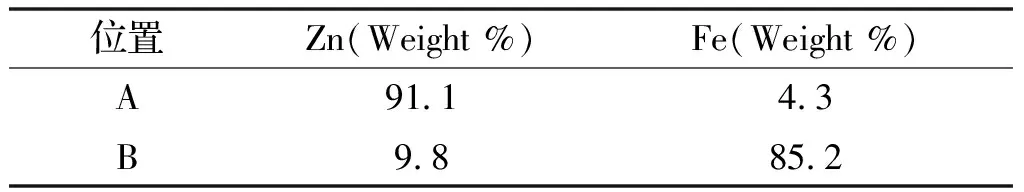

将试验后的接触螺纹沿牙底用线切割方法进行截取,清洗后置于扫描电子显微镜下进行观察.由于拉铆钉和普通螺栓的镀锌层完全相同,故可以根据其试验后表面的Zn含量来比较其磨损的程度.

图12为轴向荷载作用下螺栓第一圈螺纹表面损伤形貌,表7为表面损伤的主要元素成分含量.咬合边界范围内出现明显的损伤,主要呈现犁削划伤和层状剥离的形貌.

表7 轴向荷载作用下螺栓第一圈螺纹表面EDX成分分析

在I区放大图中,螺纹表面呈现明显的塑性流动、沟壑、剥落坑及层状剥落的特征,对咬合边界的A、B两点进行EDX分析发现,咬合边界内的B点的Zn元素含量为2.7%,远低于A点,Fe元素含量则为96.7%,明显高于A点,说明该处表面的镀锌层发生了较为严重的脱落,使螺栓的基体完全显露.综上所述,第一圈螺纹的磨损机制主要为磨粒磨损和疲劳磨损.

图13为轴向荷载作用下拉铆钉第三圈螺纹表面损伤形貌,表8为第三圈螺纹表面损伤形貌的主要元素成分含量.该表面在咬合边界范围内和范围外的形貌差异较大,发生了较为严重的磨损,在咬合边界内发生了剥层的现象,还存在较多犁削划伤的形貌.在I区放大图中,与咬合边界外相比螺纹表面呈现明显的塑性流动、剥落坑和层状剥落的现象,对咬合边界的内外两边进行EDX发现,咬合边界内的B点的Zn元素含量为9.8%,远低于A点,Fe元素含量则为85.2%,高于A点,说明螺纹表面的镀锌层发生了脱落,使拉铆钉的基体部分显露,磨损机制主要为磨粒磨损和疲劳磨损.

表8 轴向荷载作用下拉铆钉第三圈螺纹表面EDX成分分析

螺栓的第一圈螺纹磨损最严重,第一圈螺纹表面B区域Zn元素含量为2.7%;拉铆钉的第三圈螺纹磨损最严重,第三圈螺纹表面B区域Zn元素含量为9.8%.拉铆钉B区域Zn元素含量高于螺栓,说明拉铆钉表面镀锌层脱落程度低于螺栓,拉铆钉在轴向循环载荷作用下的磨损程度低于螺栓,防松性能更好.

4 结论

为得到拉铆连接在光伏支架中应用的可行性,本文对普通螺栓、防松螺栓和拉铆钉进行轴向循环荷载下的松动试验,对比分析了三种连接方式的松动性能,研究考虑了荷载幅值和频率对螺栓连接和拉铆连接松动行为的影响,得到如下结论:

(1)在轴向循环荷载作用下,三种连接的松动过程主要分为预紧力迅速下降的第一阶段和预紧力缓慢下降并基于平稳的第二阶段.拉铆连接在两阶段预紧力下降程度都是最小的,表现出优越的防松性能;

(2)在轴向循环荷载作用下,荷载幅值越高,螺栓与拉铆钉松动程度越高;加载频率越高,松动程度越低,并且拉铆钉的松动程度始终小于螺栓的松动程度;虽然拉铆钉强度和预紧力高于螺栓,但拉铆钉表现出的防松性能远远超过螺栓;

(3)螺栓的螺纹配合面之间存在较大间隙,存在点接触导致紧固后出现应力集中的现象,更容易发生塑性变形;而拉铆钉的独特圆弧结构的牙型和铆接成型后牙型配合面的过盈配合可有效减少应力集中的情况,从而提升防松性能;

(4)螺纹损伤显示区域性特征,磨损机制主要为磨粒磨损和疲劳磨损.研究揭示螺栓和拉铆钉在轴向循环载荷作用下其松动与接触面的微动磨损密切相关,且拉铆钉磨损程度低于螺栓,拉铆连接在防松性能上显著优于螺栓连接,更能满足工程需求.