模拟海洋与工业大气环境下结构钢腐蚀行为

2022-11-07舒赣平卢瑞华武成凤

舒赣平,陈 尧,卢瑞华,武成凤

(1.东南大学 土木工程学院混凝土及预应力混凝土结构教育部重点实验室,江苏 南京 211189;2.江苏科技大学 土木工程与建筑学院,江苏 镇江 212100)

根据中国工程院重大咨询项目“我国腐蚀状况及控制战略研究”的调查结果表明:2014年,我国全行业腐蚀总成本为21 278.2亿元人民币,约占当年国内生产总值(GDP)的3.34%[1].特别是土木工程中的结构钢材腐蚀,不仅会造成巨大的经济损失,也将给工程结构带来难以预测的安全隐患和耐久性风险,值得高度关注.

我国大气环境分为乡村大气、城市大气、工业大气和海洋大气[2].其中,工业大气环境下的腐蚀速率可高达1.0 mm/a;海洋大气环境下的腐蚀速率可高达5.0 mm/a,腐蚀情况极其严重.目前,大气暴露腐蚀试验是研究结构钢在真实环境中腐蚀行为最可靠、最精确的方法之一.但存在试验周期长、区域性强、重现性差等缺点,该方法不利于重复性试验推广.

我国已对17种碳钢、低合金钢和耐候钢等钢材进行了长达16 a的户外大气暴露腐蚀试验研究[3],积累了一定的钢材大气暴露腐蚀实测数据,为研究钢材腐蚀机理及其防治技术、验证室内加速腐蚀试验方法的科学性与相关性奠定了良好的技术基础.室内模拟加速腐蚀试验可以弥补大气暴露试验的不足,具有重现性好、周期短、相关性好的特点.

目前,国内外学者通过合理、科学地调整腐蚀溶液的配比实现针对某一特殊环境的近似模拟[4-9],并取得了很好的模拟效果.Montoya[5]、田玉琬等[6]和王振尧等[7]通过调整腐蚀溶液的配比,主要从腐蚀动力学特征、锈层微观形貌和腐蚀产物方面验证了室内加速腐蚀与户外暴露腐蚀具有较好的相关性.但是,对于腐蚀后三维表面形貌没有进行深入统计分析.盛杰[8]、童乐为[9]、郑山锁等[10]主要运用室内加速腐蚀手段获取一定腐蚀程度的试样和构件,缺少与环境之间现象的对比和表面形貌的分析.徐善华等[11]、王友德[12]研究模拟环境与一般大气环境下锈蚀的表面形貌差异,并对试样蚀坑参数进行统计总结,但缺少与户外暴露腐蚀情况的对比和相关性预测.

因此,针对结构钢在海洋大气和工业大气环境下的腐蚀最为严重的情况,本文根据海洋大气和工业大气环境腐蚀介质的差异,分别采用盐雾试验模拟海洋大气环境、周浸试验模拟工业大气环境,研究碳素结构钢(以下简称“碳钢”)在两种不同环境下的腐蚀动力特征和差异.并依次通过SEM(扫描电子显微镜)和JR25(三维非接触形貌仪)分析试样腐蚀后的微观形貌和三维表面形貌,揭示两种不同大气环境下碳钢表面形貌随时间的演变规律和差异.最后,通过对室内加速腐蚀与户外大气暴露腐蚀动力特征进行相关性分析,建立室内外相关性预测模型,研究成果可用于对碳钢在户外海洋和工业大气环境腐蚀情况的预测.

1 试验概况

1.1 试验设计

试验选用Q235碳素结构钢,试验前采用火花直读光谱仪对碳钢试样进行合金元素化学成分检测,主要化学成分检测结果见表1.

表1 Q235碳钢主要化学成分/%

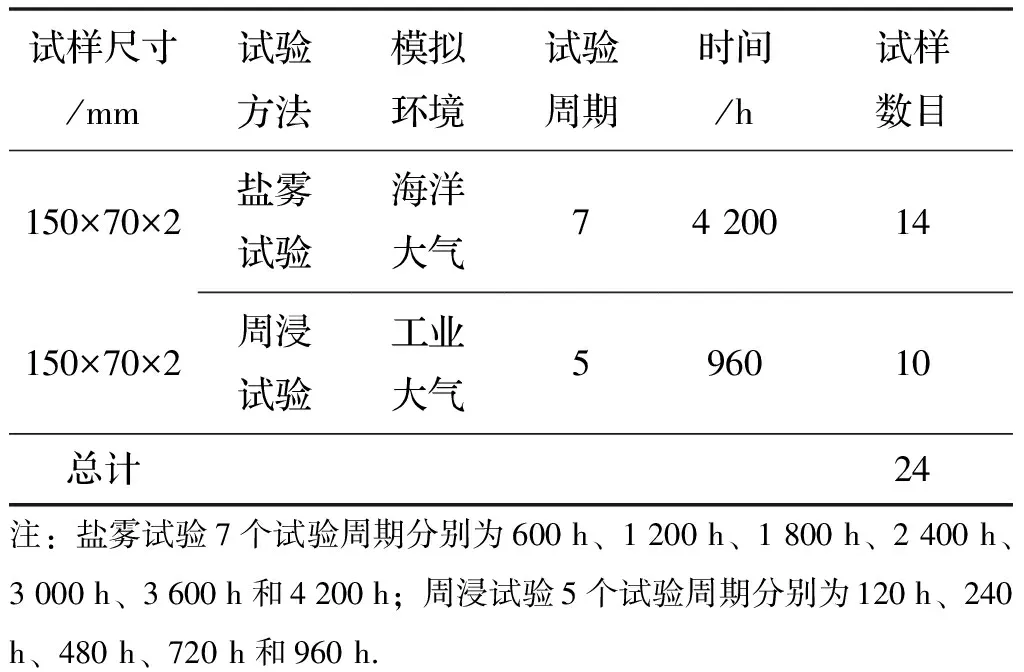

采用数控线切割机床切成150 mm×70 mm×2 mm(长×宽×厚)[13]试样,试验数量和周期详见表2.通过盐雾试验模拟海洋大气环境,共7个周期,总腐蚀时间为4 200 h;周浸试验模拟工业大气环境,共5个周期,总腐蚀时间为960 h.试验前对所有试样进行丙酮去油,再用酒精脱水后烘干,并采用精度为0.1 mg的分析天平进行称重,得到试样腐蚀前的初始质量.

表2 试验设计

1.2 试验过程

采用标准盐雾箱(YWX/Q-250)进行盐雾试验.根据文献[6]研究结果表明:采用3.5% NaCl+ 0.001 mol/L NaHSO3腐蚀溶液模拟海洋大气环境具有较好的相关性.每个周期平行试样数目为2个,其他试验工况详见表3.试样放置角度与试验箱约为25°,定期对试样进行翻转,确保试样两面锈蚀程度接近.其他盐雾试验条件依据规范[13],具体见表3.试样在盐雾箱内的情况如图1所示.

表3 腐蚀试验环境

采用标准干湿循环试验箱(NELD-VS830)进行周浸试验模拟工业大气环境,腐蚀溶液为0.01 mol/L NaHSO3+0.001 mol/L NaCl[14],每个周期平行试样数目为2个,定期补充腐蚀溶液,确保试样能被腐蚀溶液完全浸泡.其他周浸试验条件依据规范[15],试样在周浸箱内的情况如图2所示.

2 试验结果分析

2.1 腐蚀现象

碳钢在盐雾试验条件下(模拟海洋大气环境),表面腐蚀形貌的变化见图3.腐蚀初期(600 h),锈蚀颜色较浅(橙色)、锈层薄,附着在试样表面.随着腐蚀时间的增长(1 200 h→2 400 h),颜色逐渐加深(橙色→红褐色),锈层逐渐增厚,腐蚀后期锈层颜色由红褐色变为黑褐色,并且锈层中间出现空鼓、局部松软、掉角现象.

碳钢在以NaHSO3溶液为主的周浸试验条件下(模拟工业大气环境),形成的锈层较薄,外层松脆,呈分层状态,有明显鼓泡或裂纹现象,见图4.呈现不同腐蚀形貌的原因归结为氢原子向钢基体渗透过程中遇到空隙、夹渣和裂纹等缺陷时造成体积膨胀.当缺陷在钢材表面时形成鼓泡;在钢材深层时出现裂纹.

可以看出,碳钢在模拟海洋大气环境与工业大气环境的腐蚀外观形貌有很大差异.

2.2 表面微观形貌分析

通过SEM扫描电镜对腐蚀初期和后期的试样进行锈层表面微观形貌观察,结果如图5、图6所示.盐雾试验条件下,碳钢腐蚀初期(600 h,图5(a)),试样表面出现了横纵细小裂纹,且有球状铁氧化物生成,说明腐蚀速率加快是由于裂纹出现使氧气侵入.腐蚀后期(4 200 h,图5(b)),试样表面球状氧化产物已积累很多填满裂纹,可有效阻止氧气和腐蚀性介质渗透,内部出现空鼓.

在周浸试验条件下,碳钢腐蚀初期(120 h,图6(a)),试样表面与盐雾试验条件下相似,见图5(a),有横纵裂纹出现,区别在于周浸试验条件下的裂纹宽度数量较多、深度较窄浅,并伴随少量球状产物.腐蚀后期(960 h,图6(b)),试样表面已布满很多球状产物,且尺寸较腐蚀初期得到快速发展.与通过肉眼观察到的试样(图4,960 h)腐蚀现象吻合,锈层表面疏松,伴有裂纹、分层现象.

2.3 点蚀深度测量及统计分析

采用JR25(三维非接触表面形貌仪)对除锈后试样扫描,扫描区域15 mm×15 mm,扫描步长150 μm,每个试样可获取10 201个蚀坑参数信息.试样三维扫描结果如图7所示(以盐雾试验3 600 h,F06试样为例).

图7(a)、(b)分别为试样2D和3D扫描形貌;图7(c)为扫描蚀坑深度分布概率直立方图;图7(d)为正态分布检验图;图7(e)为最大名义蚀坑深度hmax位置,分别沿X、Y两个方向的腐蚀2D断面轮廓图.

试样腐蚀后的断面形貌如图8所示.hmax为名义最大蚀坑深度(以0参考面为基准面);d为平均腐蚀深度(以初始参考面为基准面);P为蚀坑坑口直径.

蚀坑深度分布模型检验结果见表4,从表4和图7(c)可以看出,两种大气环境下蚀坑深度均服从正态分布.通过计算可以进一步得到不同腐蚀时间点蚀深度变异系数COV(COV=σ/μ).可以看出,随着腐蚀时间增长,蚀坑深度逐渐增大,点蚀深度值初期离散性较大,后期离散型变小,变异系数逐渐有减小趋势.模拟海洋大气环境下的点蚀深度变异系数小于模拟工业大气环境(除480 h试样).

表4 试样蚀坑深度分布模型检验结果

因此,可以采用平均蚀坑深度和点蚀深度变异系数作为碳钢不同腐蚀时间的腐蚀特征评估指标.

2.4 平均腐蚀深度

对腐蚀后试样采用物理和化学相结合的方法除锈[16],具体除锈过程详见文献[17].采用精度为0.1 mg分析天平称重,利用失重法得到试样平均腐蚀深度.

(1)

式中:d(T)为试样平均腐蚀深度,μm;m0为试样初始质量,g;m1为试样腐蚀后剩余质量,g;ρ为钢材密度,等于7.85 g/cm3;A0为试样表面积cm2,为两个表面积之和,由于板厚较薄,忽略横截面面积影响.

碳钢在不同模拟大气环境下,腐蚀深度与时间的关系如图9所示(不同周期取2个平行试样平均值).可以看出,碳钢腐蚀速率随时间增长而降低,平均腐蚀深度与时间呈非线性关系.

对碳钢在不同模拟环境下,腐蚀深度值进行拟合,拟合结果分别见公式(2)和公式(3).

模拟海洋大气环境

(2)

模拟工业大气环境

(3)

式中:d为碳钢腐蚀深度,μm;Tc为碳钢加速腐蚀时间,h.

3 碳钢室内模拟加速腐蚀与户外大气暴露的相关性

3.1 灰色系统理论

根据灰色系统理论,不同数据列X1,X2…与参与数列X0之间的灰色关联度系数,可以描述两个数集的关联程度[6,18],即

yi∶y=Xi∶Xiaverage

(4)

(5)

式中:N为数据数目;ρ为分辨率,取0.5;γ为灰色关联度,数值值越大,数集关联度越大,当γ>0.6时,表明数集具有较好关联性[6];min min(y0-yi)、max max(y0-yi)为两级最小差和最大差.

3.2 模拟腐蚀与户外腐蚀关联度

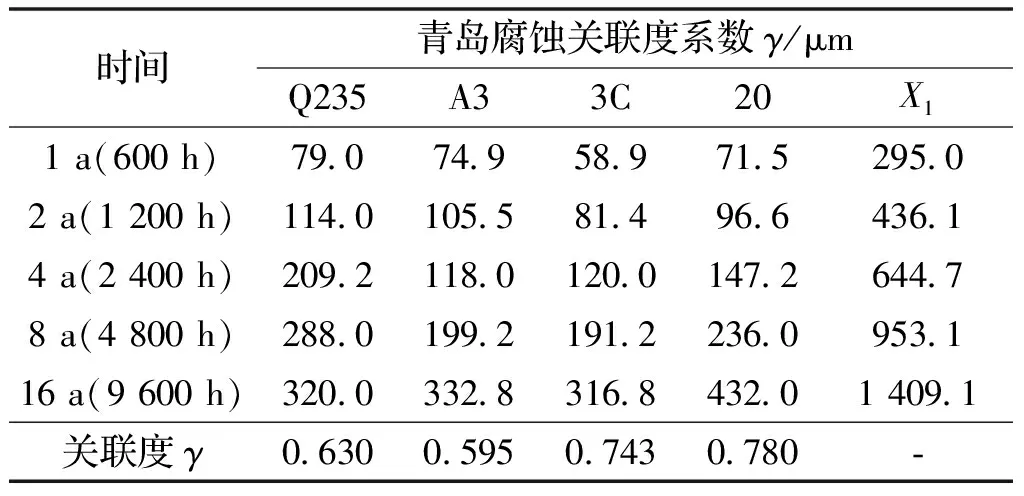

将本文中采用盐雾试验模拟海洋大气环境与实际海洋大气环境(青岛——湿润型海洋性气候、万宁——高温高湿型海洋性气候)进行相关性分析.采用公式(2)得到模拟加速腐蚀600 h、1 200 h、2 400 h、4 800 h和9 600 h的腐蚀深度值,并根据文献[3]得到碳钢(Q235、A3、3C和20钢)在青岛和万宁地区16 a的大气暴露数据;最后根据公式(5)计算腐蚀关联度系数γ,结果见表5和表6.

表5 模拟海洋大气与青岛海洋大气腐蚀灰色关联度

表6 模拟海洋大气与万宁海洋大气腐蚀灰色关联度

从表中可以看出,采用本文盐雾试验方法模拟碳钢在海洋大气环境的腐蚀动力学行为,与万宁高温高湿海洋大气环境相关性较好,Q235钢的灰关联系数为0.698,A3钢为0.762,3C钢为0.779,20钢为0.745;与青岛湿润型海洋性气候除A3钢外,其他碳钢相关性均大于0.6,相关性较好.

采用上述方法,计算模拟工业大气环境与江津—工业大气环境的相关性.并通过文献[3]获得碳钢(Q235、A3、3C和20钢)在江津地区16 a的大气暴露腐蚀数据;进一步得到腐蚀关联度系数γ,计算结果见表7.

表7 模拟工业大气与江津工业大气腐蚀灰色关联度

从表7可以看出,采用本文周浸试验方法模拟工业大气环境,满足室内外腐蚀增长一致性,其关联度系数均大于0.6.

对于Q235、A3、3C和20钢4种碳钢而言,在相同大气环境下,腐蚀动力学过程基本一致,可近似采用统一的腐蚀预测模型.

3.3 室内外腐蚀相关性预测模型

室内加速腐蚀试验加速比K,为达到相同腐蚀量时室内外加速腐蚀所需时间之比.

(6)

式中:X0、n0为大气暴露腐蚀数据拟合曲线的常系数和常指数;X、n为室内加速腐蚀试验数据拟合曲线的常系数和常指数;T、Tc为分别为大气暴露腐蚀时间和室内加速腐蚀时间.

腐蚀加速比K并非常量,而是随室内加速腐蚀时间的延长而变化.因此,碳钢在青岛为湿润型海洋大气、万宁为高温高湿型海洋大气、江津为工业大气环境的腐蚀模型分别见公式(7)~(9).

青岛大气环境,碳钢腐蚀深度

DQD=69.5T0.578

(7)

万宁大气环境,碳钢腐蚀深度

DWN=37.5T1.463

(8)

江津大气环境,碳钢腐蚀深度

DJJ=80.2T0.415

(9)

式中:D为碳钢大气暴露腐蚀深度,μm;T为大气暴露腐蚀时间,a;

令碳钢室内加速腐蚀量等于户外大气暴露腐蚀量,即

海洋大气:d=DQD;d=DWN,d见公式(2);

工业大气:d=DJJ,d见公式(3).

得到两种不同大气环境下,室内外腐蚀相关性模型,见表8.

表8 室内加速腐蚀与户外腐蚀相关性模型

其中,公式(10)可以预测与青岛相似湿润型海洋大气环境;公式(11)可以预测与万宁相似高温高湿型海洋大气环境;公式(12)可以预测与江津相似亚热带湿润型酸雨工业大气环境.可以看出,通过室内加速模拟腐蚀试验可以针对某特定环境下钢材的腐蚀状态和失效年限进行近似预测.

4 结论

通过室内加速腐蚀试验开展了碳钢在模拟海洋大气与工业大气环境下的腐蚀行为.主要得到以下结论:

(1)碳钢在模拟海洋大气与工业大气环境下的腐蚀形貌存在差异.在模拟海洋大气环境下,锈蚀产物内部疏松,外部坚硬,蚀坑呈球冠状;模拟工业大气环境下,锈蚀产物表面疏松呈层片状,蚀坑呈圆锥形;

(2)碳钢点蚀深度近似服从正态分布;模拟海洋大气与工业大气环境下,蚀坑径深比分别为26~175和50~75;点蚀深度变异系数随腐蚀时间的增长有减小趋势,建议采用平均腐蚀深度和点蚀深度变异系数作为碳钢腐蚀特征评估指标;

(3)碳钢在模拟海洋大气与工业大气环境下的腐蚀动力特征与户外大气暴露腐蚀具有良好的相关性,验证了本文室内加速腐蚀方法的合理性;通过灰色系统理论建立了碳钢室内模拟加速腐蚀与大气暴露腐蚀的相关性预测模型.