中空夹层圆钢管超高强混凝土短柱火灾后承载性能试验研究

2022-11-07赵瑞丽舒赣平杜二峰王文明

吕 晓,赵瑞丽,舒赣平,张 鑫,杜二峰,王文明

(1.山东建筑大学 土木工程学院,山东 济南 250101;2.建筑结构加固改造与地下空间工程教育部重点实验室,山东 济南 250101;3.东南大学 土木工程学院,江苏 南京 211189)

作为一种钢-混凝土组合结构构件,中空夹层圆钢管混凝土与实心钢管混凝土相比,在继承了圆形实心钢管混凝土构件承载力高、延性好、施工方便、经济性好等特点外,中空夹层圆钢管混凝土有其自身的优越性:抗火性能好,截面开展,抗弯刚度大,重量轻等特点[1].为了充分发挥混凝土的受压性能以及钢管的套箍效应,考虑将两个同心不同直径的圆管之间灌入超高强混凝土,即变为中空夹层圆钢管超高强混凝土构件.国内外已有学者对常温及火灾下中空夹层钢管混凝土柱进行了试验研究和数值模拟.史艳莉等[2]对常温下10个大空心率圆锥形中空夹层钢管混凝土压弯试件进行滞回性能试验研究,结果表明:试件均具有较好的耗能能力,当空心率为从0.6增加到0.8,试件的黏滞阻尼系数平均提高15%.李佳奇等[3]采用ABAQUS对外包不锈钢中空夹层钢管混凝土柱耐火极限进行了有限元分析,发现该类构件的耐火极限受截面直径和荷载比的影响较大,并在此基础上给出了外包不锈钢中空夹层钢管混凝土柱的抗火设计建议.LÜ等[4]建立了火灾下中空夹层钢管混凝土柱计算模型,将计算结果与已有试验结果进行了比较,并在此基础上进行了参数分析.YAO等[5]建立了火灾下中空夹层钢管混凝土柱计算模型,利用计算模型对该类构件的破坏机理进行了分析,并利用传统的Rankine方法预测该类构件的耐火极限.周绪红等[6]以截面形式和空心率为主要参数研究中空夹层钢管混凝土柱在扭矩作用下的滞回性能,开展了4个中空夹层钢管混凝土柱试件在扭矩作用下的拟静力试验,研究发现往复扭矩作用下,圆形截面中空夹层钢管混凝土柱的扭转性能较方形截面中空夹层钢管混凝土柱更优.

针对中空夹层钢管混凝土构件火灾作用后的力学性能方面,亦有不少学者开展了相关研究,刘晓等[7]进行了24个高温后中空夹层钢管混凝土压弯柱力学性能试验,对高温后中空夹层钢管混凝土压弯柱工作机理和破坏模态进行分析.张玉琢等[8]为研究中空夹层方钢管再生混凝土柱火灾后剩余力学性能,运用有限元分析软件ABAQUS建立了ISO834标准火灾作用后中空夹层方钢管再生混凝土柱的有限元模型,分析了混凝土强度、钢材强度、计算长度、受火时间、空心率、混凝土取代率、偏心率等参数对构件火灾后剩余力学性能的影响.丁发兴等[9]针对带拉筋中空夹层钢管混凝土纯弯构件受力性能开展了试验研究,研究配置拉筋对试件极限弯矩、抗弯刚度和横向变形系数的影响.

综上所述,国内外学者对普通中空夹层钢管混凝土柱研究较多,而对中空夹层钢管超高强混凝土柱火灾后的受力性能的研究较少,且较少考虑火灾后超高强混凝土损伤及超高强混凝土与钢管壁的接触效应.而对火灾后中空夹层圆钢管超高强混凝土柱受力性能研究可以为其后续的鉴定、加固提供理论依据和技术支持,同时,掌握轴压受力性能的一般规律是研究它在复杂受力状态下工作性能的基础,也为此类长柱、偏心受压柱火灾后的受力性能分析提供理论依据.因此,开展了4个火灾后中空夹层圆钢管超高强混凝土短柱轴压试验,以期完善此类构件火灾后力学性能理论研究.

1 试件制作及试验过程

1.1 试验概况

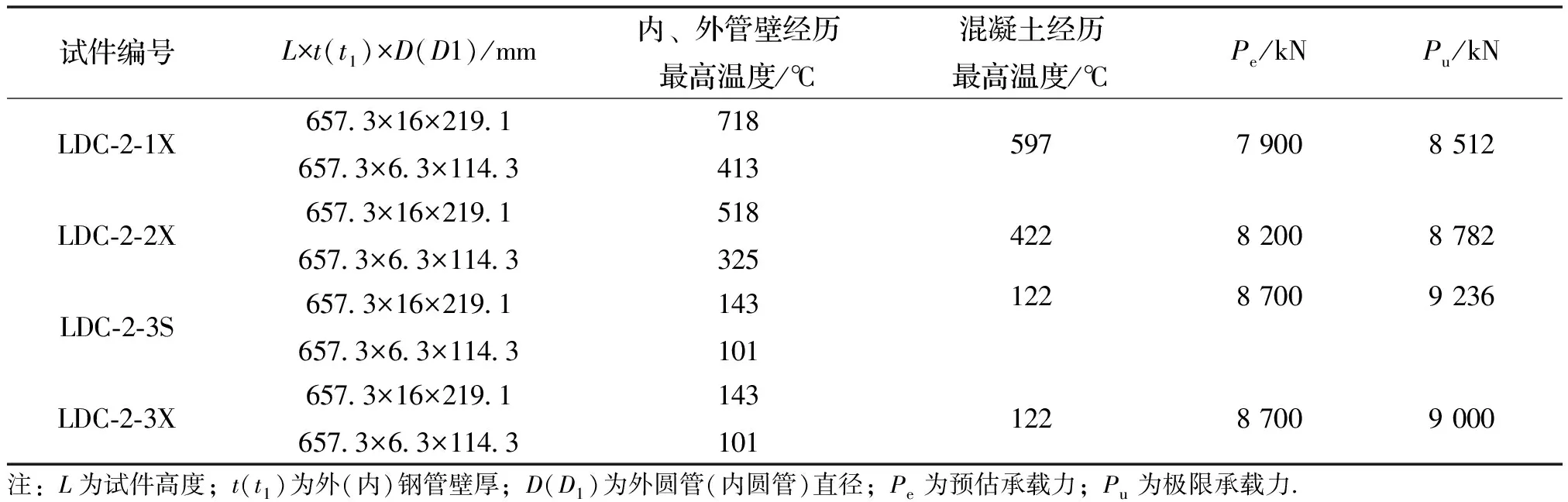

火灾后短柱轴压试验是在新加坡国立大学XIONG M X博士[10]开展长柱耐火极限试验结束后进行的,对该批试件进行截断,留取端部受火部分.长柱试件按ISO 834标准升温曲线进行升温,钢材屈服强度、混凝土抗压强度、受火时间、防火保护层厚度等如表1所示.超高强混凝土混合集料由胶凝材料高效减水剂和最大粒径小于4.75 mm的铝矾土集料混合而成,混凝土圆柱体抗压强度达到165 MPa,内、外钢管均使用S355钢材.

表1 长柱试件耐火极限试验相关参数[10]

为了准确地研究火灾后钢管超高强混凝土的轴压力学性能,所截取的试件长度必须恰当——过长的试件将出现弯曲变形,试验测得的抗力不能代表真实的抗压强度;试件过短,端部效应的影响不能忽略.一般情况下,短柱的纵向长度取3~3.5倍直径或边长,本试验沿用相关文献中的建议,短柱试件的纵向长度取3倍直径或边长[11].

1.2 试件设计及试验布置

将耐火极限试验结束后自然冷却的中空夹层圆钢管超高强混凝土受压试件进行切割形成短柱,短柱切割、后期加工如图1(a)~(b)所示.短柱的几何尺寸及相关参数如表2所示.端板几何尺寸为400 mm×400 mm×20 mm,端板与短柱试件外钢管的焊接采用坡口焊,为了减小火焰切割及焊接热量的输入造成试件端部钢管及内部高强混凝土的再次损伤对试件承载力的不利影响,有研究者采用在试件上、下端部设置一定厚度的夹具以增强试件端部的承压能力[12],也有研究者采用加大端板厚度的方法[13],试验采取在端部焊接加劲肋来减小高热量输入带来的再次损伤对试件端部的承载能力的不利影响.为了较准确地测量试件的纵向、横向变形,对于单个试件在1/4、3/4高度处X、Y向单侧设置纵向应变片(Z:纵向);在1/2高度处每隔90度设置纵向应变片;在1/2高度处X、Y向单侧设置环向应变片(H:环向),共计10个应变片.同时,试件顶端、底端分别对称设置2个竖向位移计,在1/2高度处设置1个横向位移计.应变片、位移计布置如图1(c)所示.

表2 火灾后轴压短柱试件相关参数

1.3 加载装置及加载制度

轴压试验在东南大学土木工程学院实验中心1 500 t压剪试验机上进行,为保证试件处于轴心受压,并且确定应变片、位移计等是否正常工作,每次正式试验前对试件施加1 000 kN进行预压,以观察加载系统和各测点工作的可靠性,此过程加载时间为1.5 min,持荷2 min,数据稳定后卸载.重新平衡数据采集仪器DH3816所有数据并正式加载,前期每级荷载约为试件预计承载力的1/12,加载时间为1.5 min,持荷2 min,当加载至预计承载力的90%时,降低加载速度,每级荷载约为试件预计承载力的1/20,加载及持荷时间保持不变.应变数据由静态应变采集系统DH3816记录,荷载值由MTS数据采集系统采集,并同步记录试件的纵向位移,接近破坏时慢速连续加载,直至试件轴向压缩率超过5%、钢管出现皱曲,终止试验.

2 试验结果及分析

试件荷载-应变曲线、所有试件荷载-位移曲线,典型试件荷载-位移曲线、整体破坏形态、内部混凝土与内钢管破坏模式分别如图2~图6所示.

试件LDC-2-1X、LDC-2-3S、LDC-2-3X布置的所有应变片均正常采集数据,试件LDC-2-2X只有Z-5和H-8应变片正常采集数据,试件加载过程中荷载-应变(N-ε)曲线如图2(a)~(d)所示.由图2(a)~(d)中空夹层圆试件的N-ε曲线可以看出,试件达到极限承载力后仍然有较高继续承受荷载的能力和良好的延性性能,试件承载能力在达到极限承载力后均没有迅速降低(有较长的延性平台),这是因为,试件达到极限承载力后内部、外部钢管对混凝土的支撑、套箍约束作用更加明显,使得钢管超高强混凝土柱试件继续保持整体受力、协同工作.

4个受火后试件N-Δ曲线如图3所示.比较得出,随着试件经历最高温度的增大,试件极限承载力减小,弹性段缩短,弹性模量亦随之降低.

以LDC-2-1X作为受力性能典型试件进行分析,N-Δ曲线如图4所示.可以看出,当轴向荷载较小时,轴向变形较小,N-Δ关系基本呈线性.当施加荷载达到试件极限荷载的75%~85%时,端部的位移变化逐渐加剧,现将N-Δ曲线弹性阶段结束点对应的荷载定义为试件的屈服荷载.试件在所施加的荷载达到屈服荷载后,仍然有较高的承载能力,随着轴向变形的增加,其承载能力也在逐渐增加,并且趋于平缓,表现出较好的延性性能,因此,可以将试件受力过程分为四个阶段:(1)OA段,弹性阶段,钢管与夹层混凝土共同受力,试件全截面受压且整体处于弹性阶段,位移随着荷载的增大而增大,近似线性关系;(2)AB段,弹塑性阶段,随着荷载增加,超过A点之后,位移与荷载不再成正比,而是渐渐加大,荷载-位移成曲线关系,一直到B点;(3)BC段,塑性阶段,荷载超过B点后,位移的增加需要荷载的增加,但相对地说荷载增加很小而位移增加很大,直到最高点C,近似于屈服平台;(4)荷载超过C点后的下降阶段,随着位移的增加,荷载逐渐减小.

由图5可以看出,试件达到破坏状态时表现为钢管局部鼓曲,鼓曲数目为2~3个.试件作用荷载分级施加,当荷载增大到极限承载力80%左右时,伴随内部混凝土局部压碎的声音及外部氧化层脱落,钢管壁出现剪切滑移线,数量随着荷载的增加而逐渐增多,最早在某一不利位置,例如靠近端部有边缘效应影响处,或内部混凝土因受火灾作用而存在缺陷处将首先发生局部鼓曲.试验中最早出现的局部鼓曲大部分位于试件靠近上端板或下端板处,该处局部鼓曲的发展一般较慢,在试件两端发生局部鼓曲后,随着荷载的增大,试件的中部也会出现鼓曲,该鼓曲发展较为缓慢,直至试件破坏.

剥离试件部分外钢管后,可见试件上、下两端钢管鼓曲处超高强混凝土碎裂较为严重,中间鼓曲位置也存在混凝土的局部碎裂,但混凝土仍保持较好的完整性,此外,由内圆管屈曲形态看出,试件存在明显的剪切破坏现象,如图6所示.同时,内套圆管有两处局部凹曲,凹曲位置与混凝土的碎裂位置基本一致,这与文献[3,14]中内套圆管的变形形态不同,上述两文献中内套圆管均未发现局部屈曲变形.试验表明,试件外层钢管每一处鼓曲均是由于内部混凝土的膨胀引起了外钢管局部屈曲所致,外层混凝土碎裂且有很大的挤压流动变形.

3 有限元模型分析

3.1 材料本构关系

火灾温度对钢材材料性能的影响较大,但冷却后钢材的强度、弹性模量等物理性能又有很大程度的恢复,因此,在试验结果的基础上确定经历火灾自然冷却后的钢材材料本构关系采用双折线模型[11],如下式.

(1)

fy(T)=fy(1.01-4×10-4T+10-6T2-10-9T3),

20 ℃≤T≤1 000 ℃

(2)

式中:T为钢材经历的最高温度(℃);fy(T)为经历最高温度T并自然冷却后钢材屈服强度;Es(T)为经历最高温度T并自然冷却后钢材弹性模量;E's(T)为经历最高温度T并自然冷却后钢材强化阶段弹性模量;εy(T)为经历最高温度T并自然冷却后钢材屈服应变.

式(2)由钢材火灾后材性试验并进行公式拟合得到,钢材在弹性阶段的弹性模量取Es(T)=Es=2.06×105MPa,强化阶段E's(T)=0.01Es(T),εy(T)=fy(T)/Es(T).

火灾后夹层超高强混凝土发生不可逆的化学变化,材料力学性能大幅衰减且基本无法恢复.考虑温度作用的影响,混凝土σ-ε关系基本形式采用按常温形式选取,利用文献[11]推荐的方法,对表达式中的参数σ0(T)和ε0(T)进行修正,如下式.

(3)

fcr(T)=(0.763 7-2×10-5T-10-6T2)×fc, 20 ℃≤T≤800 ℃;

εcr(T)=(0.886 3+3.2×10-3T-3×10-6T2)(1 300+12.5fc) 20 ℃≤T≤800 ℃.

式中:σ0(T)为经历最高温度T并自然冷却后考虑套箍约束效应的超高强混凝土峰值应力;ε0(T)为经历最高温度T并自然冷却后考虑套箍约束效应的超高强混凝土峰值应变;ξT为经历最高温度T并自然冷却后套箍约束系数;fcr(T)为经历最高温度T并自然冷却后超高强混凝土剩余强度标准值;εcr(T)为经历最高温度T并自然冷却后超高强混凝土峰值应变;

3.2 数值模型

采用通用有限元软件ABAQUS进行建模计算,建立模型时,赋予试件各个组成部件不同的属性,端板设置为刚体,钢管、加劲肋采用四节点减缩积分壳单元(S4R),夹层高强混凝土采用八节点减缩积分三维实体单元(C3D8R),高强混凝土与内、外钢管接触界面法线方向采用“硬”接触,切线方向采用“罚”接触,摩擦系数为0.3[15].通过网格尺寸敏感性分析确定最终的网格划分方法,既保证了计算结果的精确性又兼顾计算效率[16].试件网格划分如图7所示.计算过程中,钢材采用等向弹塑性模型,满足Von Mises屈服准则,并采用相关流动法则和用于单调荷载作用下的等向强化法则[17-18].混凝土模型中塑性势能方程和屈服面方程的基本参数的取值:膨胀角为30,流动偏心率为0.1,双轴等压屈服强度与单轴抗压强度比值为1.6,拉压子午线上第二应力不变量比值为2/3.试件有限元模型计算破坏模式与试验对比如图8所示.试件N-Δ曲线计算结果与试验值对比如图9所示.

图9(a)~(d)为试件N-Δ曲线试验值与计算值对比,可以看出,火灾后试验试件承载力超过屈服荷载后均出现较长的“类屈服平台”(位移显著增加而荷载变化很小),以LDC-2-3X为例,试件屈服后,承载力随轴向变形的增加而略有提高,塑性硬化现象显著,这说明虽然试件经历前期火灾作用,且夹层混凝土的力学性能基本无法恢复,但内外钢管对夹层混凝土的套箍约束作用明显,使得三者继续协同工作,共同承担外荷载,试件整体延性性能得到充分发挥,计算曲线较好地模拟了这一特点,与试验曲线吻合较好,证明文中采用的有限元模型及材料本构关系是合理的,利用有限元模型对火灾后该类试件的受力机理进行分析,能得到较为准确的计算结果.

4 结论

(1)通过对试件N-Δ曲线和整体破坏模式分析得到,火灾后中空夹层超高强混凝土轴压试件仍有较高的承载能力及延性性能,通过火灾后钢管超高强混凝土柱N-Δ曲线可以看出其极限承载力降低,而相应的变形增大,另外,曲线的弹性段逐渐缩短、弹塑性段逐渐增长、下降段出现滞后;

(2)分析了火灾后钢管超高强混凝土短柱试件在轴向压力作用下的工作机理和破坏形态,钢管超高强混凝土短柱试件火灾后轴压破坏形态以对称鼓曲破坏为主,同时也出现了剪切破坏的现象,这种现象是由轴压试验前试件内部超高强混凝土已经在耐火极限试验中出现不可恢复的损伤导致;

(3)由火灾后钢管超高强混凝土内部混凝土的破坏模式、裂缝分布情况可以看出,火灾后钢管超高强混凝土内部混凝土以局部压碎为主,压碎位置与外部钢管的鼓曲位置吻合;

(4)对火灾后钢材及超高强混凝土材料本构关系进行修正,修正后的有限元模型计算与试验得到的N-Δ曲线吻合较好,有限元模型可以应用于火灾后该类试件的受力机理分析.