可降解聚乳酸熔喷非织造材料的制备与研究

2022-11-07梁荷叶陈致帆

梁荷叶 陈致帆

1.内蒙古浦景聚合材料科技有限公司,内蒙古 包头 014060;2.上海精发实业股份有限公司,上海 201505

熔喷非织造材料中纤维直径一般在5.000 μm左右,其较大的比表面积有利于颗粒物的吸附,错综复杂的纤维网络结构有利于形成较小的孔径和较高的孔隙率,有利于拦截粉尘颗粒和细菌,且驻极处理后材料可获得高效低阻的效果[1-3]。因此,熔喷非织造材料被广泛用于医卫防护、空气净化、吸声降噪和保暖隔热等领域[4-6]。2020年一场突如其来的疫情将口罩用熔喷非织造材料推上了浪潮,口罩产能一时之间井喷式爆发,以满足抗疫的需要。但口罩的原料多采用石油基聚合物——聚丙烯(PP)纤维,其属于不可再生资源,且在自然环境下无法分解为CO2和水[7]。据海洋保护组织Oceans Asia的报道,2020年至少有15.6亿只口罩流入海洋,口罩带来的生态环境问题正一步步显现[8]。

为贯彻国家发改委公布的《关于进一步加强塑料污染治理的意见》文件,加大可降解材料的研发力度,近年聚乳酸(PLA)、聚己二酸/对苯二甲酸丁二醇酯(PBAT)、聚丁二酸丁二醇酯(PBS)、聚乙醇酸(PGA)、聚羟基脂肪酸(PHA)、聚己内酯(PCL)等可降解聚合物材料纷纷涌入大众的视野[9-10]。2020年,恒天长江以具有生物降解特性的PLA为原料,研发出了符合GB/T 32610—2016《日常防护型口罩技术规范》的全生物可降解口罩,只是后来市面上未见其大量出售。同年,北京化工大学王朝副教授课题组联合彤程新材料集团研发团队,首次合成了可生物降解的、熔体质量流动速率即熔融指数高达1 200 g/(10 min)的改性PBAT熔喷料,并经过全链条式攻关,最终研制出罩体材料可在堆肥条件下生物降解的新一代民用口罩,但后续也未见有产业化报道。由此可见,可降解熔喷非织造材料的研发大多处于实验室阶段。

PLA熔喷非织造材料静电衰减快速,加之热稳定性和韧性差等问题限制了其广泛的运用[11-13]。PBS原料纺丝性能良好,但价格带来的生产成本问题令众多企业望而却步[14-15]。本文将采用熔融共混纺丝技术,在可生物降解的PLA-6252D树脂原料中掺配一定质量分数的可生物降解驻极母粒及可生物降解稳定剂,制备高效低阻的可降解PLA熔喷非织造材料,改善熔喷非织造材料的热稳定性问题,以期为开发可降解医卫材料提供参考。

1 试验部分

1.1 原料及其性能的测定

本文选用市售可生物降解驻极母粒、可生物降解稳定剂(山西省化工研究所生产)和 PLA-6252D(NatureWorks公司生产)为原料,制备可降解PLA熔喷非织造材料。高分子聚合物的熔融性能在一定程度上决定了纺丝设备的选型,以及纺丝工艺参数的设定与调控。

利用RL-Z1B1型熔融流动速率仪(上海思尔达科学仪器有限公司)测定熔体质量流动速率(MFR)时,必须预先在系统参数中输入熔体密度。其测试原理是熔融流动速率仪达到设定温度后,将待测热塑性树脂颗粒投置于熔融料筒中;加热一定时间后料筒上方活塞杆移动并施加恒定载荷,熔体在压力作用下以一定速率经口模毛细管流出;使用切割刀切取一段熔料,待冷却后称取质量,利用式(1)计算熔体密度,利用式(2)计算熔体质量流动速率:

(1)

(2)

式中:ρ——熔体密度,g/cm3;

m——样条平均质量,g;

L——活塞杆移动的有效行程,cm;

vMFR——熔体质量流动速率,g/(10 min);

t——切割时间间隔,s。

由式(1)和式(2)可计算得到PLA-6252D在温度为190 ℃、载荷为21.17 N的条件下,熔体密度为1.081 g/cm3,熔体质量流动速率为80 g/(10 min)。

熔体质量流动速率在熔喷工艺中尤为重要。出于加工工艺调整的需要,原料上机前必须先测试合适温度下的熔体质量流动速率,再根据此数值,结合原料特性,调整熔喷机组中如螺杆挤出机、模头温度等参数。

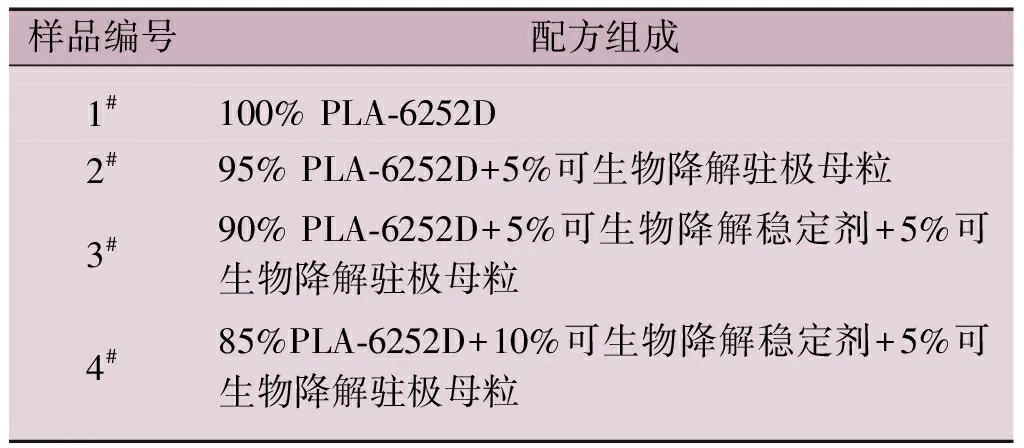

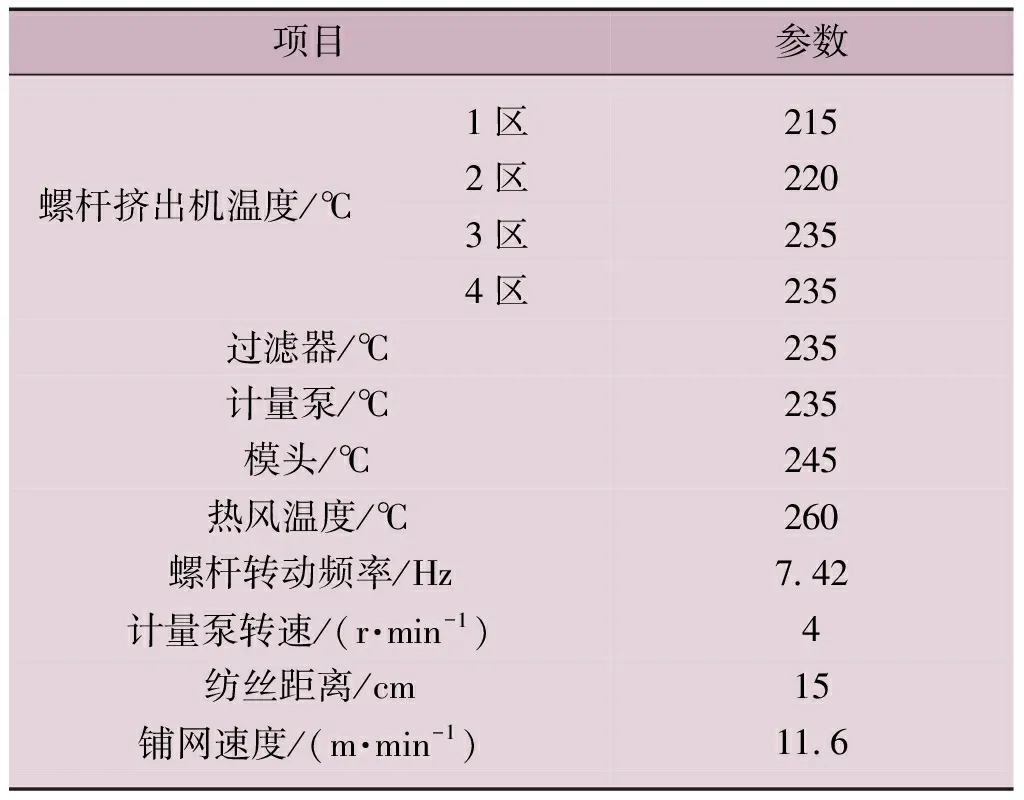

1.2 可降解PLA熔喷非织造材料的制备

在上海精发实业股份有限公司自主研发设计的小型熔喷试验机组上,采取表1的样品原料配方,按照表2的生产工艺参数,制备可降解PLA熔喷非织造材料。制备前,原料先在80 ℃的干燥机中烘燥16 h。然后,原料通过料斗喂入螺杆挤出机。原料在外部的加热作用和螺杆的剪切作用下熔融、匀化形成熔体,然后熔体推入过滤器,经滤网过滤后被送入计量泵,分配后到达模头喷丝孔。最后,在高速热风气流的牵伸作用下得到熔融微细纤维,并随即沉积在下方的网帘上,收卷得到试验样品。

表1 样品原料配方

表2 可降解PLA熔喷非织造材料生产工艺参数

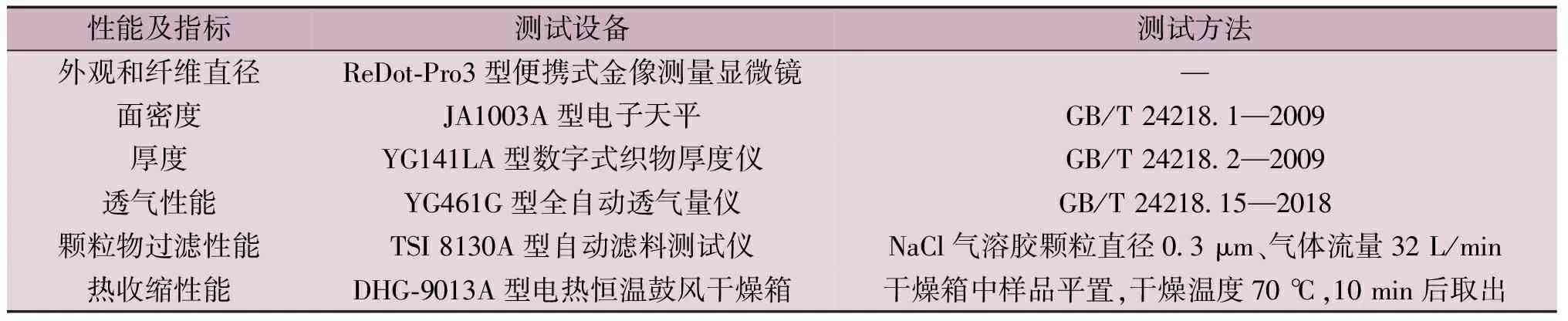

1.3 样品测试方法

制备的样品各项性能指标的测试方法见表3。

表3 样品测试方法

2 试验结果与分析

2.1 外观及基本物理性能

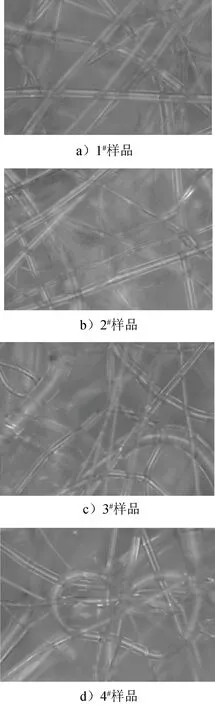

4种可降解PLA熔喷非织造材料的外观形态如图1所示。

图1 4种可降解PLA熔喷非织造材料的外观形态

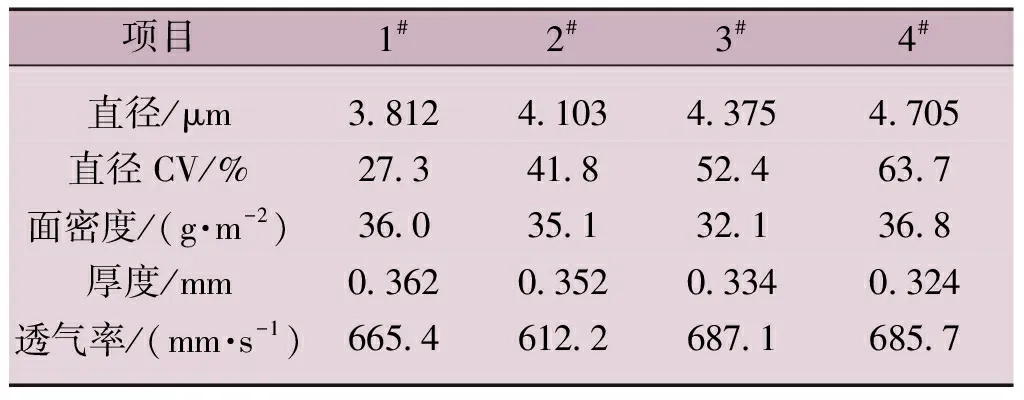

制备的4种可降解PLA熔喷非织造材料的基本物理性能指标测试结果归纳于表4。

表4 可降解PLA熔喷非织造材料的基本物理性能指标

结合图1和表4可以看出:

(1)1#样品中纤维伸直程度较高,且无明显的粗细不匀,纤维直径相对最小,为3.812 μm,直径CV值相对最低,为27.3%;2#样品中加入了质量分数为5%的可生物降解驻极母粒,但成纤性能未受到较大影响,表明该驻极母粒和PLA-6252D原料具有较好的相容性;为进一步改善可降解PLA熔喷非织造材料的热收缩性,满足相关制品在物流运输和日常使用中的需求,3#样品中加入了可生物降解稳定剂,并同2#样品一样通过共混熔融纺丝,但得到的3#样品中纤维粗细不匀程度增加,原因可能是随着稳定剂组分的加入,加之单螺杆的自身局限性,螺杆螺节配置不合理,导致原料各组分混合不匀,添加剂和原料未充分发生反应,致使熔体出模头喷丝孔时流体不稳定,热风不能进行有效的牵伸,积落在网帘上的纤维直径有偏粗的倾向;4#样品中可生物降解稳定剂质量分数增至10%,纤维细度出现了极大的不匀,直径CV值高达63.7%,且纤维扭结打圈,这意味着纤维在牵伸气流的作用下较难伸直、铺展、交叠并形成近似均匀的网状结构,相同面积中纤维根数减少,样品外观呈现出稀薄不匀的状态。

(2)面密度可以间接反映纤维堆积的密实程度。相同工艺条件制备的4种样品的面密度有所偏差,原因可能是不同配方的树脂原料在螺杆挤出机中发生软化、熔融,部分有机高分子聚合物在剪切力和热氧的作用下大分子链解缠绕趋势加剧,热运动剧烈进行,官能团也可能发生反应,原有大分子的流变性能发生改变,导致模头喷丝孔出料速率不同,热风牵伸后纤维落在网帘上的堆积密度不同。

(3)厚度更多地可通过在线调整纺丝距离和铺网速度来实现。较大的纺丝距离可使熔体细流拥有足够的牵伸和冷却时间,这样得到的纤网一般较蓬松。铺网速度调控纤网厚度和面密度更为明显。4种样品厚度差异较小,原因与各样品加工工艺参数相同有关。相同的纺丝距离和恒定的铺网速度使得纤维落至网帘的行程差异不大。

(4)透气率能在一定程度上反映纤网孔洞的大小和孔道的复杂程度。加入可生物降解稳定剂后,3#和4#样品的纤网内部结构不及1#和2#样品的致密,故3#和4#样品的透气率相对较高。

2.2 过滤性能

基础过滤性能可直接反映纺丝和成网的状况,其是原料性能、工艺参数、设备加工精度的综合体现。熔喷非织造材料的基础滤效与自身的物理拦截作用有关。纤维越细,则同等条件下形成的纤网结构越细密,内部通道越复杂,颗粒物因无规则碰撞被截留的概率越大。驻极处理是目前实现过滤材料高效低阻的一种方法。对于PLA高分子聚合物而言,存储的驻极电荷一方面来源于捕获的电荷,即熔喷非织造材料因陷阱捕获的带电粒子、微粒。陷阱能级的大小影响着被捕获电荷逃逸的能力。陷阱能级越小,则电荷挣脱束缚发生迁移的可能性越大,电荷存储稳定性下降。另一方面来源于极化电荷。分子偶极子被冻结,产生的电荷被束缚在分子内部,不能转移到其他部位。调整熔喷纺丝工艺参数可改变纤维的结晶性能,如结晶度的高低、晶粒尺寸的大小,进而引起界面极化程度的强弱,最终影响到材料驻极效果的优劣。

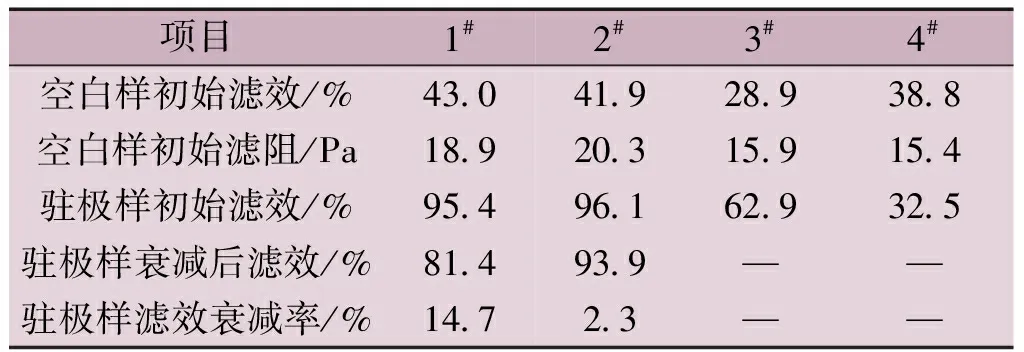

本文对制备的4种样品采用一步法电晕驻极,即从网帘剥离的纤网在向收卷方向恒速输送的过程中经过开启的高压驻极设备——高压驻极铉丝,电荷即被注入到样品中,得到驻极样。然后,通过关闭高压驻极设备,得到相对应样品的空白样,用作过滤性能比较。4种可降解PLA熔喷非织造材料空白样和驻极样的过滤性能归纳于表5。其中,各空白样和驻极样的初始滤效和初始滤阻均为样品下机3 h内完成测试得到的。此外,为了更准确地反映出恒定衰减环境对驻极样过滤效率的影响,驻极样在测完初始过滤性能后,随即放入调试好的恒温恒湿箱内进行衰减测试。衰减条件统一设定为相对湿度85%、温度为38 ℃、衰减时间24 h。待衰减程序运行结束后取出各样品,置于标准大气环境下平衡4 h,测试驻极样衰减后滤效,一并归纳于表5中。

表5 4种可降解PLA熔喷非织造材料的过滤性能

从表5可知:

(1)4种空白样的初始滤效均不到50.0%,驻极后初始滤效均有所提升。

(2)3#和4#驻极样的初始滤效分别为62.9%和32.5%,不及1#和2#驻极样的初始滤效,原因与3#和4#样品中加入了稳定剂有关。稳定剂的加入引起了熔体均一性的改变,导致熔体细流在模头各喷丝孔处出丝不均匀,热风气流牵伸时纤维大分子链未能充分取向结晶,纤维捕获电荷的能力和晶体界面极化的能力减弱,落丝铺网也不稳定,熔喷非织造材料外观不匀。以上因素均会对PLA熔喷非织造材料拦截NaCl气溶胶颗粒产生不利影响。其中,4#样品中稳定剂质量分数更高,达到10%,其熔体细流更加不连续,且得不到充分的牵伸,故成纤性能更差,纤维细度差异更大,纤网孔径尺寸偏大,对NaCl气溶胶颗粒的拦截效率更低。

(3)由于3#和4#驻极样的初始滤效不到70.0%,远不及口罩安全防护的要求,故本文选择对1#和2#驻极样做滤效衰减测试。1#驻极样初始滤效达95.4%,但滤效衰减率高达14.7%,原因与纤维中没有足够的媒介来存储外电场电荷有关。加入驻极母粒后,2#驻极样滤效衰减率在2.3%,说明该样品电荷存储稳定性良好。

2.3 热收缩性能

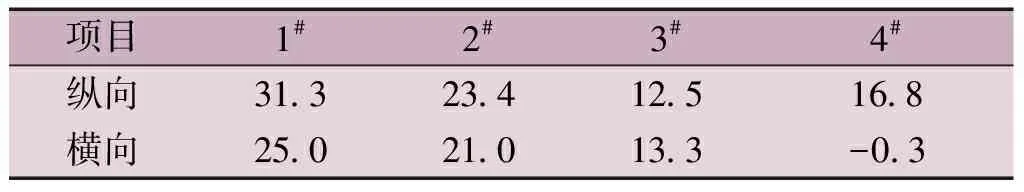

可降解PLA熔喷非织造材料的热稳定性极大程度地限制了其广泛的应用。常规PLA的玻璃化转变温度在60 ℃左右。制备的4种可降解PLA熔喷非织造材料的热收缩性能测试结果如图2和表6所示。

图2 可降解PLA熔喷非织造材料热收缩性能测试前后照片

表6 4种可降解PLA熔喷非织造材料的热收缩率 %

从图2及表6可以看出:加入质量分数为5%的可生物降解驻极母粒后,2#样品的热收缩率较1#样品稍有改善,其纵向热收缩率由31.3%减小至23.4%;继续加入质量分数为5%的稳定剂后,3#样品纵横向的热收缩率显著降到12.5%和13.3%,说明一定量的稳定剂的加入能在一定程度上增加PLA大分子的空间运动位阻,减慢大分子链的活动速度;但当加入的稳定剂的质量分数达10%时,稳定剂和PLA的相容性较差,致使出丝不匀,这会严重影响到热风气流对熔体细流的牵伸效果,纤维会因得不到充分的牵伸导致大分子链无法完成取向和结晶,纤维无定形区比例增加,样品对热作用更敏感,故4#样品纵向收缩变形后引起纤维重新排列,导致横向长度略有增加,横向热收缩率为负值。

3 结语

(1)制备的可降解纯PLA熔喷非织造材料驻极处理后,过滤效率提升了一倍之余,但是衰减后滤效大幅降低,只有81.4%。此外,70 ℃烘箱中干燥10 min后,材料的纵向热收缩率高达31.3%,横向热收缩率高达25.0%,受热后尺寸稳定性较差。

(2)添加质量分数为5%的可生物降解驻极母粒制得的可降解PLA熔喷非织造材料,其驻极性能和电荷存储稳定性得到改善,驻极后滤效达96.1%,衰减后滤效仍有93.9%。且其热收缩性能较可降解纯PLA熔喷非织造材料稍有改善。

(3)分别掺配质量分数为5%和10%的可生物降解稳定剂制得的可降解PLA熔喷非织造材料,其受热后尺寸稳定性得到一定程度的改善,但不能兼顾驻极效果。当可生物降解稳定剂质量分数为5%时,材料驻极后滤效只有62.9%。继续增加可生物降解稳定剂质量分数会导致熔体不均匀,纺丝性能受影响。