基于循环流体动力纺丝法的水凝胶纤维的制备*

2022-11-07朱沛沛赵荟菁张克勤

朱沛沛 孟 凯,2 赵荟菁,2 张克勤,2

1.苏州大学 纺织与服装工程学院,江苏 苏州 215006;2.现代丝绸国家工程实验室(苏州),江苏 苏州 215123

水凝胶纤维是一种具有三维网络结构的持水性纤维,其除了具有水凝胶的一般特性外,还因其纤维状的外形能显著增大比表面积与长径比而具有更好的溶胀性能、药物装载能力及缓释性能,故在医用敷料、组织工程、水处理等领域具有十分广阔的应用前景[1-3]。

水凝胶纤维的制备方法主要有微流控纺丝法、静电纺丝法、湿法纺丝法等。

微流控纺丝法是一种在微米尺寸空间内对微小流体进行精确操控的技术。张飞飞[4]通过微流控技术制备了丝素蛋白与海藻酸钠的复合水凝胶纤维,并探讨了其力学性能;贾娈娈[5]通过微流控技术制备了从简单线形结构到复杂螺旋结构的载细胞水凝胶微纤维,并探究了它们在生物医学领域的潜在应用。微流控纺丝法能精确控制各项参数,适合实验室研究,但生产效率低,较难量产。

静电纺丝法是利用电场力将高聚物溶液或熔体拉伸成纳米级纤维的一种纺丝方法。Maria等[6]利用静电纺丝法制备了高度取向的水凝胶纤维网,该产品具有良好的应用前景,但利用该方法很难制备出单根可应用的水凝胶纤维。

湿法纺丝法是化学纤维常用的一种纺丝方法,其先将原液从喷丝孔挤出形成细流进入凝固浴,然后凝固浴中的细流因溶剂扩散析出而形成初生纤维。孙艳玲等[7-8]将海藻酸钠纺丝原液以一定的初速度挤入氯化钙凝固浴中,利用原液射流与凝固浴发生交联反应制备出水凝胶纤维。Neibert等[9]基于湿法纺丝原理制备了负载银纳米粒子的水凝胶纤维,其在凝固浴底部放置了一个沿圆形路径移动的线圈作为纤维的收集和拉伸装置,工艺较为复杂,且很难形成较高的制备效率。

本文基于传统的湿法纺丝原理,提出了一种新型的水凝胶纤维制备方法——循环流体动力纺丝法,并设计、搭建了循环流体动力纺丝装置。该装置的主要特点是利用凝固浴的循环流动,一边促使挤出原液与凝固浴发生交联反应,一边拉伸纤维,从而获得更细的纤维和更高的制备效率。下文将就该方法和装置进行详细介绍,并展开水凝胶纤维的制备试验,分析和探讨原液在凝固浴筒中的挤出位置对水凝胶纤维的形貌、直径及力学性能的影响。

1 循环流体动力纺丝装置及原理

1.1 装置介绍

循环流体动力纺丝装置实物照片如图1所示。

1——注射泵;2——凝固浴筒入口;3——凝固浴筒出口;4——挤出针头;5——凝固浴筒;6——纤维滤网;7——凝固浴槽;8——抽水泵;9——横动滑台;10——卷绕装置;11——稳压电源。

图1中,与注射泵1连接的挤出针头4固定于凝固浴筒5内的中心线上。凝固浴筒5的形状设计成圆柱形筒、锥形收缩段、细出口段三部分。H为挤出针头出口到凝固浴筒出口的距离,下文会将其作为重要参数加以讨论。从凝固浴筒出口3流出的凝固浴液经纤维滤网6过滤后进入凝固浴槽7,而位于凝固浴槽7底部的抽水泵8又会将相同流量的凝固浴液通过软管从凝固浴筒入口2输送回凝固浴筒5,实现了凝固浴液的等液面循环流动。纤维滤网6的作用是拦截从凝固浴筒出口3流出的水凝胶纤维,防止其进入凝固浴槽7后发生纠缠黏连。而由横动滑台9(产生横向运动)和固定于横动滑台上的卷绕装置10组成的收集装置将对被拦截的水凝胶纤维进行收集。

1.2 纺丝原理

如图1所示,纺丝原液通过注射泵以一定的速度持续不断地注入凝固浴筒内,纺丝原液与凝固浴筒内的凝固浴液接触后即发生交联反应。由于凝固浴液已形成由上(凝固浴筒入口)至下(凝固浴筒出口)的循环流动,纺丝原液挤出后一边与凝固浴液发生交联反应,一边受流动的凝固浴液的拉伸作用,最终形成水凝胶纤维。之后,纤维随流动的凝固浴液从凝固浴筒出口流出,再由收集装置进行收集。

凝固浴筒中心线上不同位置对应的流体流动速度是不同的,越靠近凝固浴筒出口处,流体流动速度越大。因此,纺丝原液挤出位置不同(即图1所示的H值不同),则挤出的细流受到的拉伸力也就不同,拉伸过程也不同,这将对水凝胶纤维的成形有重要影响。另外,凝固浴筒出口直径不同,则整个凝固浴筒内流体流动速度也不同。此外,纺丝原液的挤出直径和挤出速度等也会对水凝胶纤维的成形产生一定的影响。因此,对上述因素及相关参数进行调控,可得到优化的水凝胶纤维制备工艺。

2 水凝胶纤维的制备与测试

2.1 试验原料

氯化钙颗粒,分析纯,国药集团化学试剂有限公司;海藻酸钠粉末,化学纯,麦克林化学试剂有限公司;去离子水,自制。

2.2 溶液的配制

(1)纺丝原液的配置:称取1 g的海藻酸钠粉末倒入100 mL的烧杯中,加入去离子水至溶液体积达到100 mL,再利用磁力搅拌器控制液体温度在30 ℃并搅拌24 h使海藻酸钠粉末完全溶解,最终得到0.01 g/mL的海藻酸钠溶液,静置8 h后待用。

(2)凝固浴液的配置:称取5 g的氯化钙颗粒倒入100 mL的烧杯中,加入去离子水至溶液体积达到100 mL,再利用磁力搅拌器控制液体温度在30 ℃并搅拌24 h使氯化钙粉末完全溶解,最终得到0.05 g/mL的氯化钙溶液,待用。

2.3 纺丝工艺参数的设计

(1)凝固浴筒的形状设计成圆柱形筒、锥形收缩段、细出口段三部分。其设计原理是流体在由较大入口逐渐向较小出口流动时,会沿凝固浴筒中心线产生由小到大的速度差,这将对纤维起到拉伸作用,同时,这种流动还能带动纤维朝着既定出口方向流动,方便了对纤维的收集。具体凝固浴筒几何参数的确定以试验研究方便为原则,参数过大则凝固浴液用量大、占地面积大,参数过小则流体流动速度小,不利于纤维的拉伸和收集。本文设计凝固浴筒的几何参数为凝固浴筒入口直径55 mm,下部圆锥收缩角度150°,出口直径3 mm,圆柱段液面高度200 mm。

(2)海藻酸钙溶液挤出速度为300 mL/h,挤出针头规格为23 G。

(3)为维持凝固浴筒内液面高度的恒定,凝固浴筒出口流出量与循环流量应相等。本文基于所设计的凝固浴筒的几何参数,选择采用125 mL/s的循环流速以维持液面高度的近似恒定,且根据凝固浴筒出口面积计算得到出口平均流速为17.69 mm/s。

(4)纤维收集速度为0.9 m/s,此值由纤维从凝固浴筒出口流出的速度决定。

(5)收集好的纤维退绕后,利用去离子水清洗3次,以洗去表面的凝固浴液,得到湿态水凝胶纤维样品;再于室温下自然干燥12 h,得到干态的水凝胶纤维样品,待用。

2.4 测试仪器

显微镜(Motic M150型,北京麦克奥迪公司)、台式电镜(TM3030型,日本日立公司)、万能材料试验机(Instron 3165型,美国Instron公司)。

2.5 测试方法

2.5.1 宏观形貌

将干态水凝胶纤维样品黏附在载玻片上,一起置于显微镜下观察纤维的表面形貌,拍摄宏观形貌照片。

2.5.2 直径

利用ImageJ软件对干态水凝胶纤维样品的宏观形貌照片进行测量,得到纤维的直径。测量直径时,为尽可能减小误差,一根水凝胶纤维上每隔2 cm取一个测量点,共测量5个点,并求取平均值。最后利用Excel软件中的标准偏差函数(STDEV)计算试验误差。

2.5.3 微观形貌

将纺出的湿态水凝胶纤维样品置于液氮中脆断,再利用冷冻干燥机干燥12 h;将纤维样品黏附在电镜台上,置于真空镀金装置中以10 mA、90 s的参数进行镀金处理;最后利用台式电镜拍摄纤维样品的微观形貌照片,测试电压为3 kV,电流为10 mA。

2.5.4 力学性能

将单根干态水凝胶纤维样品固定在万能材料试验机的夹具中,设置隔距为20 mm,拉伸速度为20 mm/min,预加张力为0.1 cN,测得单根纤维样品的断裂强力和断裂伸长。再根据式(1)和式(2)分别计算得到单根纤维的断裂强度和断裂伸长率:

(1)

(2)

式中:σb——单根纤维的断裂强度,cN/dtex;

Fb——单根纤维的断裂强力,cN;

D——单根纤维的线密度,dtex;

ε——单根纤维的断裂伸长率,%;

La——单根纤维的断裂伸长,mm;

L0——单根纤维的原长,此处为20 mm。

每种样品进行10次试验,结果取平均值。

3 H取值范围的确定

由于凝固浴筒内中心线上各处的流体流动速度均不同,故挤出针头在中心线上的位置对纤维的成形有重要影响。

在本文的工艺参数条件下,当H小于4.5 cm时,纺丝装置会形成如图2所示的团状凝胶。其原因是纺丝原液挤出位置处的流体速度较大,导致形成的拉伸力较大,瞬间挤出的纺丝原液很容易被拉断而形成颗粒状的凝胶,且这些颗粒状的凝胶最终会在凝固浴筒的出口处聚集形成团状凝胶。

图2 团状凝胶

当H的取值在4.5~6.5 cm时,纺丝装置均能形成连续的水凝胶纤维。

当H大于6.5 cm时,纺丝装置会形成如图3所示的不规则条状凝胶,且会漂浮在凝固浴中,不能随流动的凝固浴流出,这与纺丝原液挤出位置处的流体流动速度偏小有关。

图3 不规则条状凝胶

上述试验结果表明了挤出针头在凝固浴筒中心线上的位置对纤维成形的重要性。下文为进一步探究挤出针头位置对纤维宏观形貌、直径、微观形貌及力学性能的影响,对H分别为4.5、5.5、6.5 cm时制备的水凝胶纤维进行了具体分析。

4 测试结果与分析

4.1 纤维宏观形貌及直径

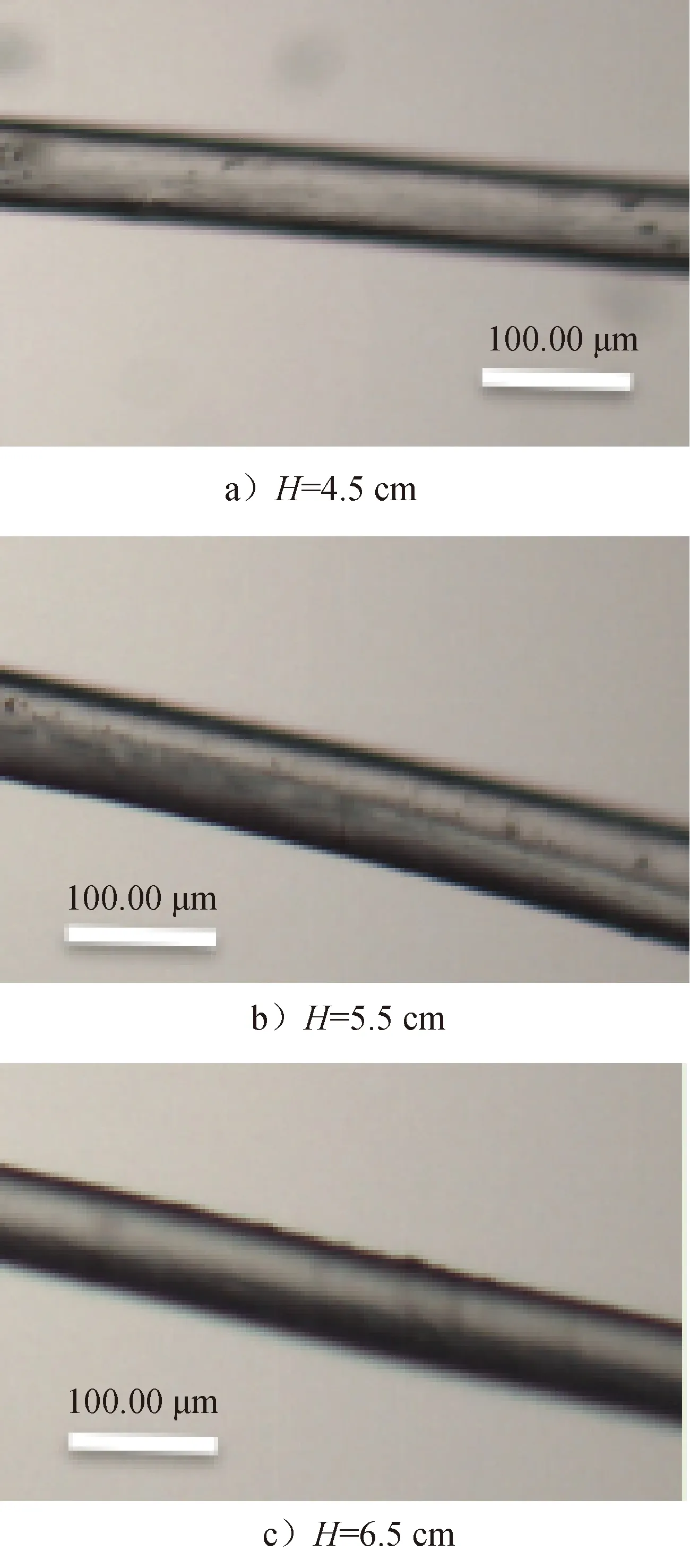

3种H值情况下制备的水凝胶纤维的宏观形貌照片如图4所示,可以看出,水凝胶纤维的宏观形貌差别不大,且都呈圆柱形。

表1对测得的图4中纤维直径的平均值做了归纳。对比发现:随着挤出针头出口离凝固浴筒出口距离的增加,得到的水凝胶纤维的平均直径在逐渐增大,这是由于H值越大,纤维挤出位置处的流体流动速度就越小,故纤维瞬间受到的拉伸力相对较小。随着挤出针头出口离凝固浴筒出口距离的减少,得到的水凝胶纤维越细,这与H值越小,挤出纤维受循环流动的凝固浴液产生的拉伸作用越大有关。由此可见,调控凝固浴液的流动速度和挤出针头的位置可以实现对水凝胶纤维直径的调控。

表1 挤出针头不同位置时制备的水凝胶纤维的直径

图4 挤出针头不同位置时制备的水凝胶纤维的宏观形貌照片

4.2 纤维微观形貌

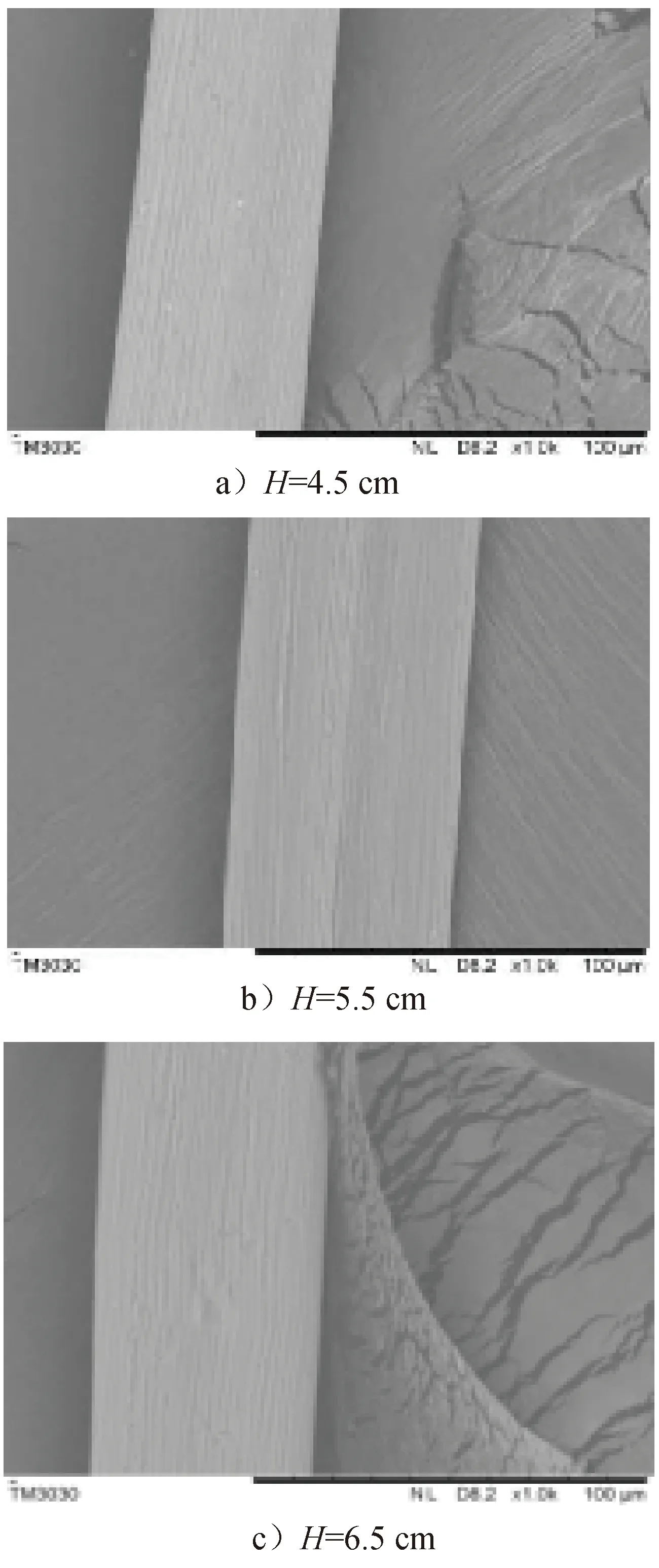

3种H值情况下制备的水凝胶纤维的纵向微观形貌照片如图5所示,可以看出,制备的3种水凝胶纤维在纵向微观形貌上差异也不大,表面都有经过拉伸而形成的纵向致密纹路,这也是循环流动的凝固浴液对纤维产生的拉伸作用的体现。

图5 挤出针头不同位置时制备的水凝胶纤维纵向微观形貌照片

3种H值情况下制备的水凝胶纤维横截面的微观形貌照片如图6所示,可以看出,纤维横截面呈现了高分子凝胶所具有的层状孔洞结构即三维网格结构,但均匀程度各不相同。随着挤出针头出口离凝固浴筒出口距离的增加,孔洞直径有略微增大和变均匀的趋势,这可能是由于H值越大,纺丝原液挤出时所受拉伸力越小,越有利于海藻酸钠与钙离子的均匀交联有关。

图6 挤出针头不同位置时制备的水凝胶纤维的横截面微观形貌照片

4.3 纤维力学性能

当H为6.5 cm 时,所得水凝胶纤维的平均断裂强度和平均断裂伸长率分别为1.1 cN/dtex和31.5%;当H为5.5 cm时,所得水凝胶纤维的平均断裂强度和平均断裂伸长率分别下降为1.0 cN/dtex和25.5%;当H为4.5 cm 时,所得水凝胶纤维的平均断裂强度下降为0.9 cN/dtex,平均断裂伸长率小幅增至为26.0%。水凝胶纤维的断裂强度虽然表现出随H值变小而降低的趋势,但整体变化不大,而断裂伸长率方面未呈现单调性变化,这可能与挤出位置处凝固浴液的干扰流动有关。其具体的力学性能还有待结合纺丝原液和凝固浴液的浓度,以及交联时间等因素做进一步研究和探讨。

5 结论与展望

(1)基于循环流体动力纺丝法制备水凝胶纤维是可行的,且可以通过调控挤出针头位置、凝固浴液流动速度等参数调控纤维所受到的拉伸力,进而调控纤维的直径及力学性能。

(2)循环流体动力纺丝装置具备高效、连续化生产的可行性,其可以通过单个放大(如同步提高原液挤出量和凝固浴液循环流动速度或流量等)、多个组合等方式提高水凝胶纤维的制备效率。

(3)纺丝装置在智能化(如凝固浴液浓度的监测与补偿)、精准化(如凝固浴液循环流量的精确控制)、一体化(如水洗、干燥、卷绕一体化)等方面还存在欠缺和不足,有待进一步改进。