关于某车型前支柱总成漏油问题的原因分析

2022-11-07黄志刚

黄志刚,周 波,黄 宏

(1.浙江吉润汽车有限公司,浙江 宁波 315000;2.浙江吉润汽车有限公司宁波杭州湾分公司,浙江 慈溪 315336;3.杭州吉利汽车有限公司,浙江 杭州 310000)

1 引言

2017年7月,某新车型在某试验场进行车身耐久试验时,在里程达到891km时,发生左/右前支柱总成漏油问题。8月,另一辆车身耐久试验车发生同样问题,此次发生在里程60km时。2018年3月,在盐城某试验场进行综合耐久试验时,在试验里程达到4000km时,同样发生左/右前支柱总成漏油问题。左/右前支柱总成在路试时多次出现漏油现象,漏油产品批次不同,路试场地不同,路试类型不同,故障里程不同。本文将按照3824法对此问题从研发、制造、装配、设备等多个维度对支柱总成漏油现象进行分析,并制定出有效措施,以解决此漏油问题。

2 问题件收集

问题解决小组成员首先对故障件进行收集,收集方式为对试验车辆进行更换支柱总成。通过故障件收集发现如下问题,如图1所示。

图1 故障件收集

1)故障件1,现象为Rod断裂,收集数量为4件。

2)故障件2,现象为Tube Crack/弯曲,收集数量为2件。

3)故障件3,现象为Stopper脱落,收集数量为4件。

4)故障件4,现象为Cushion破损,收集数量为3件。

5)故障件5,现象为Piston环带脱落,收集数量为2件。

通过实物解析,确定故障件的发生具体部位,决定针对此问题专门成立问题解决小组,主题为某车型前支柱漏油问题改善,项目目标是预计可规避因设计不足导致的前支柱漏油问题,避免市场大批量爆发。项目周期:2018年4月~2018年11月。

3 实物解析

3.1 工作原理简介

当车辆行驶在不平路面时,弹簧受到地面冲击后发生形变,而弹簧需要恢复原形时会出现来回振动的现象,减振器可对弹簧起到阻尼作用,抑制弹簧来回摆动。前支柱总成单品与装配示意图见图2。

图2 前支柱总成单品与装配示意图

3.2 实物解析

小组成员先对总成进行确认,确认产品外观状态、是否有磕碰伤等异常状况。总成确认时发现,共计6根前支柱总成出现漏油现象,产品见图3,从外观观察,产品外观有油渍,其余未观察到异常现象,有待进一步拆解。

图3 前支柱总成出现漏油

再对零部件状态解析,对总成进行拆解(拆解时不允许进行暴力破坏性拆解),对各零部件进行状态确认,主要是减振器内部各部件。对故障件进行解析,Rod断裂/弯曲、Tube Crack/弯曲、Stopper脱落、Cushion破损、Piston环带脱落、底座异物,其余零部件外观无问题。

然后对异常零部件进行检测,检测内容为和本次失效相关的部分。

1)对Rod断裂件进行分析,为脆性断裂,说明Rod受力较大/强度偏低。

2)故障件的Rod弯曲,Tube弯曲,Piston环带脱落。

3)Rod受力异常后会导致Rod弯曲、Tube弯曲和Piston环带脱落等现象,异常点相符。

4)对Tube故障件进行检测:破坏中间位置和设计位置偏差约22mm,偏上部,说明减振器行程偏上,需对整车姿态和支柱回弹状况进行分析,做进一步确认,零件测量见图4。

图4 零件测量

5)减振器行程偏上部,将会导致Rod受过大的侧向力,从而导致Rod的断裂,失效形式和零件检测结果相符;需对支柱在整车使用过程的侧向力进行确认。

结论:故障件失效形式与其他零部件状态相符。

4 原因探索

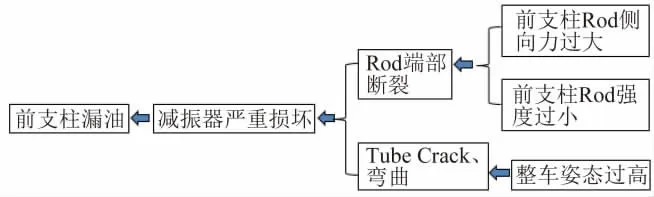

通过故障零件的检测及原因推测,可以锁定3个主要影响因素,见图5,需分别对前支柱Rod侧向力过大、前支柱Rod强度过小、整车姿态过高进行确认。据此拟定要因确认计划表(表1)。

图5 原因推测

表1 要因确认计划表

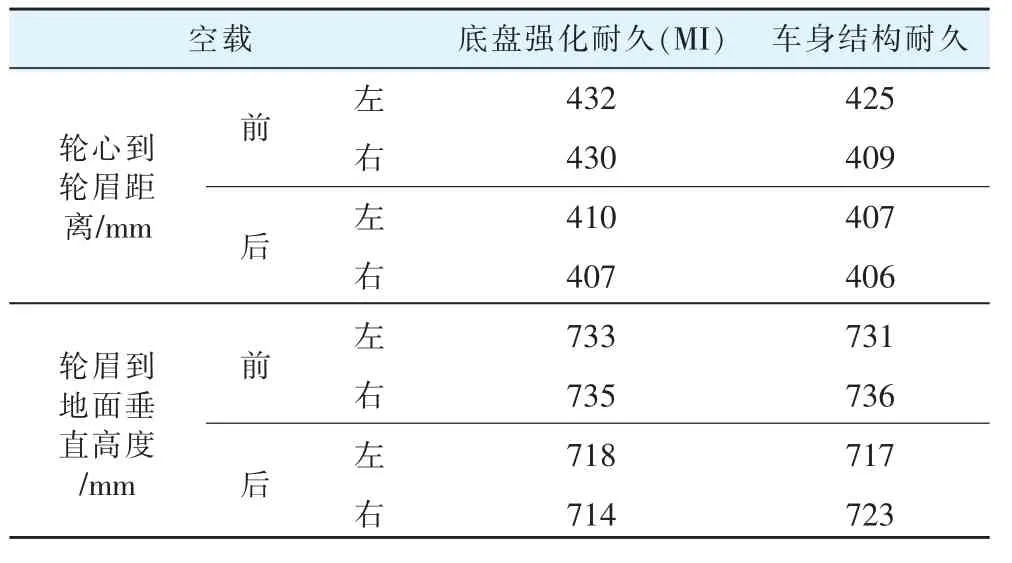

4.1 整车姿态

由表2数据可知,轮心到轮眉的距离,比设计值大约15~20mm,和Tube测量结果中的破坏位置(比设计位置高22mm)基本相符(些许偏差属正常现象)。

表2 整车姿态要因确认

结论:整车姿态较高导致前支柱姿态变化,对前支柱性能造成劣化影响,导致Tube在设计位置偏上22mm处严重破裂。经小组判定为要因。

4.2 压缩回弹状态确认

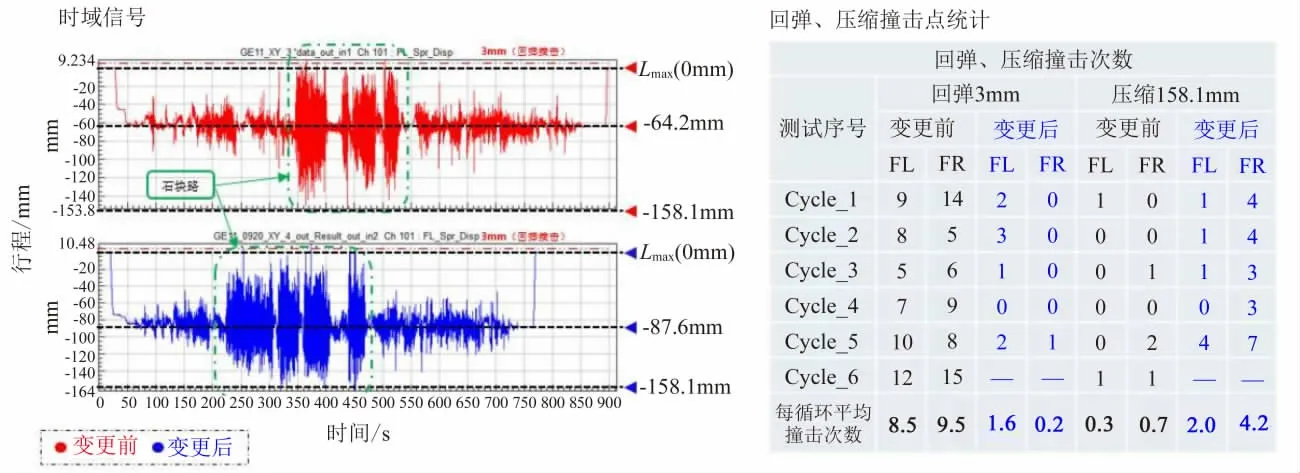

1)如图6分析数据,回弹冲击次数明显多于压缩冲击次数。

图6 压缩回弹状态确认

2)整车姿态偏高,会导致回弹冲击次数增加而压缩冲击次数减少,和整车姿态确认结果相符。

结论:回弹冲击次数明显高于压缩冲击次数,侧面验证整车姿态对支柱的劣化影响。

4.3 侧向力测量

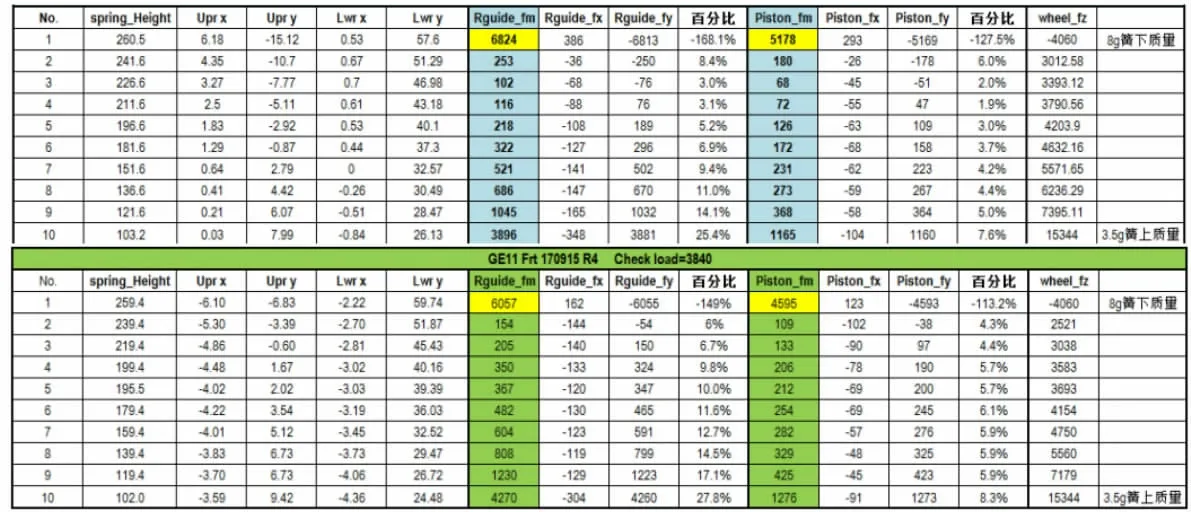

利用系统对前支柱使用数据进行采集,从图7中可以看出,Piston位置最大侧向载荷为5178N,载荷过大。

图7 侧向力测量统计表

结论:Piston载荷过大,导致Rod端部断裂。经小组判定为要因。

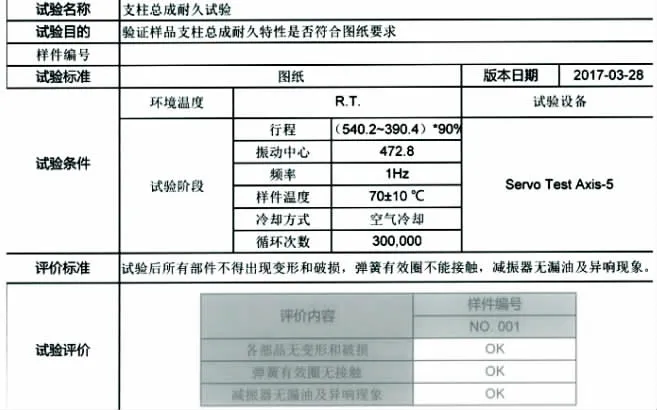

4.4 Rod强度耐久

如图8所示,支柱总成进行产品耐久试验合格,试验后部件无变形和破损,且减振器无漏油以及异响发生,试验结论满足设计要求。Rod强度耐久经小组判定为非要因。

图8 支柱总成耐久试验报告

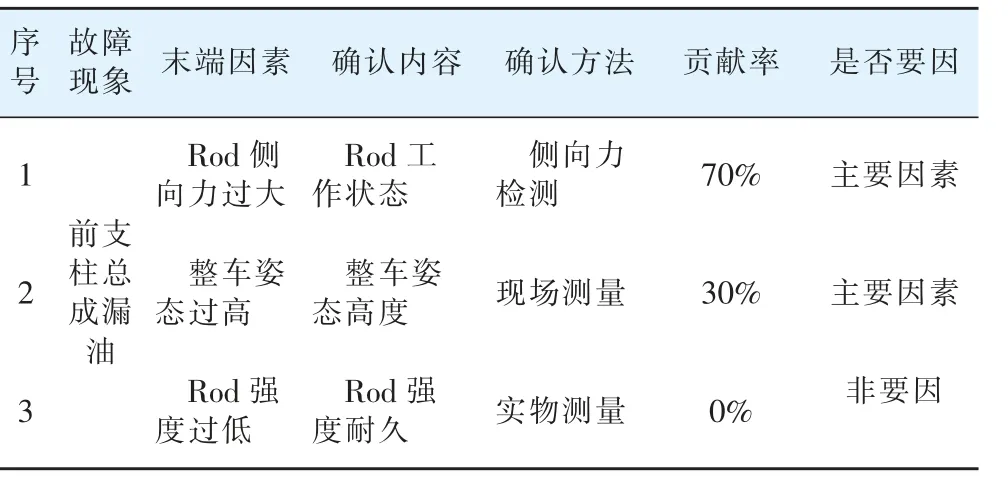

4.5 要因确认结论表

要因确认结论表见表3。

表3 要因确认结论表

5 制定对策

为保证100%消除前支柱总成漏油,针对Rod侧向力偏大的要因,采取的根治措施是减小弹簧偏心角,并通过对产品重新进行路试来验证该措施有效性。试验表明,减小弹簧偏心角,Piston最大侧向载荷由5178N减小至4595N,效果显著,见图9。

图9 侧向力CAE分析

针对整车姿态过高的要因,采取措施是减小弹簧载荷,并通过对产品重新进行路试来验证该措施有效性。减小弹簧载荷,降低整车姿态后,由图10统计数据可以看出,回弹冲击次数由8.5/9.5减少至1.6/0.2,措施可接受,效果显著。最后为保证产品性能,对Rod强度做优化提升,将M8外螺纹更改为M10外螺纹。

图10 整车姿态分析

6 效果验证

为进一步验证措施有效性,将变更后的左/右前支柱总成装到试验样车上在盐城路试场进行综合耐久验证,进行(100+5)个循环(试验要求进行100个循环),试验后前支柱总成未发生漏油现象。综合耐久试验后总成见图11。最后将措施固化到研发文件中形成标准,并持续对市场端进行跟踪,均未再现前支柱总成漏油问题,证明措施切实有效。

图11 综合耐久试验后总成图

7 结语

通过对某车型前支柱总成漏油故障解决,期间经过了问题件收集、实物解析、原因分析、对策制定、效果验证5个步骤,真正找到了前支柱总成漏油的根本原因,并针对前支柱总成漏油的要因制定了相应的整改措施,经验证后证实有效。在解决该车型前支柱总成漏油故障的同时,我们也对集团内同样参数的前支柱总成车型进行横向排查,修订了企业标准,防止其他车型出现类似问题。通过此项目改善,对前支柱总成的性能有了更深一步了解,遇到问题要系统分析,对零部件进行拆解及故障再现分析,挖掘问题真因,制定整改计划,整改完成后,对相应试验进行进一步验证,确保方案的有效性。通过本次改善项目活动,小组完成了预定的目标值,将该车型前支柱总成漏油故障彻底消除。

针对其他零部件依然存在一些品质问题,通过此次改善横向推广、排查,切实根据客户使用实际工况、驾驶习惯等优化零部件,提升国产汽车的整车品质及市场形象!