基于ABB 机器人视觉引导抓取的应用

2022-11-07高建森宋懿群黄卫平

高建森,王 宁,宋懿群,黄卫平,刘 阳

(杭州吉利汽车有限公司,浙江 杭州 311228)

随着近年来汽车行业自动化技术的不断创新发展,新的智能制造技术不断引入。传统汽车行业机器人的搬运方式,一种为从定位夹具上精确取件,这种方式效率低下,人员上件操作工作量负荷增加;另外一种为集中式精定位小车的上件方式,此种方式对精定位小车要求非常高,精定位小车精度的维护要求也极其高,造成成本增加。利用精定位小车与视觉相结合的方案,大大提高了机器人精确搬运的成功率,保证了车身精度。同时精度也不需要很高的维护要求,大大提高了装配等工艺精度。利用视觉检测技术及机器人运动控制原理,实现零件的3D定位,通过测量比对标准模板零件的特征数据,引导机器人根据实际测量零件的位置变化调整机器人的运动轨迹,满足精确抓取零件的需求。该工艺的推广应用具有重要的理论和实践指导意义。目前视觉系统技术的核心部件及算法掌握在国外,价格居高不下,多为实力雄厚的大型企业在使用,在小微企业市场领域还有很大的发展空间。

1 视觉搬运工艺布局及主要设备

1.1 工艺布局

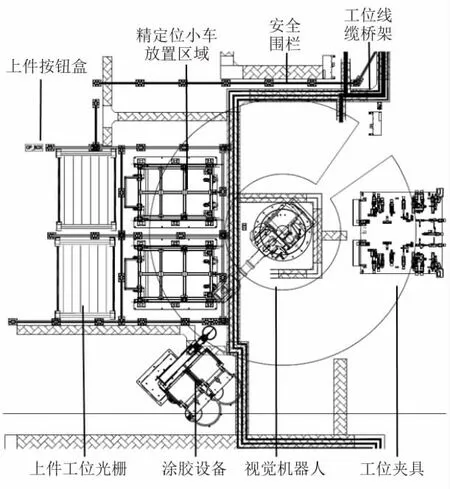

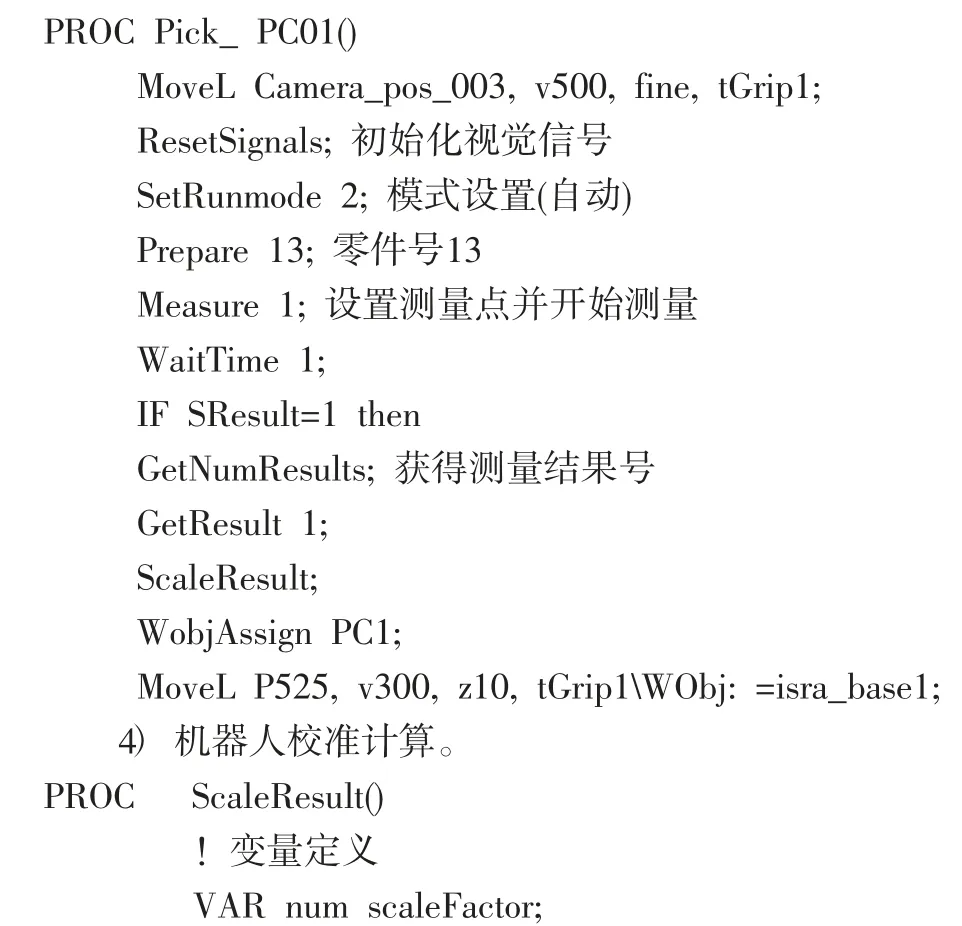

本文车间的视觉系统集成于ABB机器人抓手上,根据不同的应用环境,为了提高生产效率,机器人抓手上也可集成多个摄像头,用于多个特征点的测量。本工位为重点工艺控制工位,要求机器人自动涂胶必须精确,否则影响车身密封性,造成漏水现象。主要设备布局由工位夹具、视觉机器人、涂胶设备、精定位小车等组成。当精定位小车放置区有零件时,机器人启动抓取零件程序,机器人移动至测量位置,视觉系统启动测量程序测量零件特征点,通过校正后,准确定位零件工艺孔,抓取零件并进行精确涂胶作业。工艺布置如图1所示。

图1 视觉搬运工位布置图

1.2 主要设备及参数

1)机器人。本文视觉应用中使用ABB品牌IRB6700-245/3.00型机器人,如图2所示,6关节轴机器人,负载能力245kg,工作范围3000mm,手腕扭矩1693Nm,机器人重复定位精度0.1mm。ABB机器人控制系统配备IRC5控制器,并配有手持式操作员装置Flex Pendant,用于人机交互,便于执行操作、修改、移动机器人等任务。

图2 ABB IRB6700-245/3.00机器人

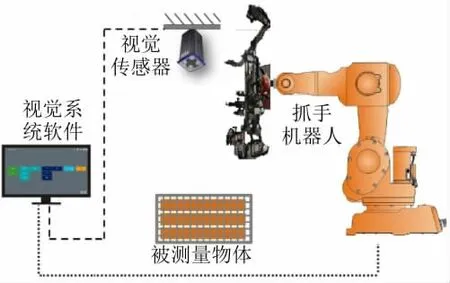

2)视觉系统。本文的视觉系统采用3D视觉,检测6个自由度,此测量系统至少包含一个摄像头传感器单元来执行。本3D视觉系统包含了装有视觉软件的PC和固定于机器人抓手上的传感器及闪光灯。视觉系统软件具有配置传感器与机器人的I/O信号通信,配置传感器并激活传感器,配置零件数据的特征模型,如零件名称及ID号,同时激活配置好的零件数据模型,设置测量偏差等功能。传感器通过Profinet网络与机器人进行数据交互,详细结构如图3所示。

图3 视觉系统构图

3)精定位小车。用于车身焊装生产线零件上线与下线,与机器人自动抓放件配合使用的小车。精定位小车主要由地面定位系统、小车框架、板件定位系统组成,如图4所示。地面定位系统使用地脚螺栓固定于地面上,配置有X,Y方向定位装置。小车框架由基准孔、基准板、导向轮等组成,主要定位板件X,Y,Z方向。板件定位系统主要采用定位销、支撑块、限位块的方式进行定位,定位精度0.1mm,X,Z向定位精度1mm。

图4 精定位小车示意图

2 视觉机器人控制过程

本文案例为某先进汽车公司焊装车间后地板视觉机器人搬运系统,整个区域网络架构采用西门子Profinet网络,由PLC作为主站,机器人作为从站进行控制,视觉系统作为机器人从站进行控制。首先由PLC发送车型给机器人后,机器人收到PLC 发出的运行指令,判断精度料架中工件处于测量范围内,机器人根据车型信息执行抓件动作,过程中由视觉系统测量零件预设参考位置,在机器人测量位姿进行测量。然后根据视觉系统测量结果,由视觉系统计算与零件特征数据模型进行对比并计算出特征点X,Y,Z,Rx,Ry,Rz 6个自由度的纠正值,并将纠正值giPosX,giPosY,giPosZ,iPosRx,giPosRy,giPosRz发送给机器人,机器人通过程序逻辑计算由欧拉角转换为ABB机器人可以识别的四元素位姿结果,最后通过机器人的位姿执行相应纠正,从而达到精确抓取件。控制结构如图5所示。

图5 控制结构图

3 视觉测量方法及实现过程

视觉测量利用拍照式3D视觉引导传感器实现零件的3D定位抓取,引导机器人根据被操作工件的位置变化调整机器人工作轨迹,满足零件抓取精度的要求。

3.1 视觉的测量方法

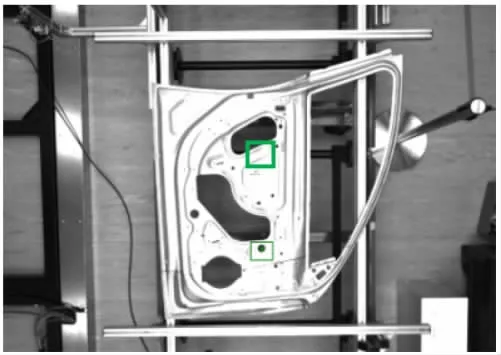

1)拍照式3D定位。利用相机进行拍照,通过提取零件特征和特征匹配,并结合特征之间的相对位置信息,获取零件位置信息,实现零件位置定位在参考x,y,z方向上的移动及Rx,Ry,Rz方向上的旋转。如图6所示。

图6 零件特征

2)定位原理。基于点特征的拍照式位姿(例如零件特征孔)确定方法,通过标定后的相机对特征目标拍照,利用目标图像上多个非共线特征点的图像坐标,以及特征点在空间中相对位置关系,建立目标约束方程,求解目标与相机间的相对位置和相对姿态。如图7所示。

图7 坐标系

3)视觉系统测量时序。

4 实际应用

视觉技术广泛应用于汽车制造领域,例如车身制造中的后地板取件。根据实际需要可以规划多个上料口,每个上料口可配备多个精度小车。机器人在固定位置进行拍照,根据视觉计算的结果将每次的偏差值发送给机器人,机器人通过计算偏差值,自动调整相应抓取位置坐标,以保证机器人每次能够精准抓取板件,有效提高生产节拍稼动率。视觉技术在工厂实际应用节拍可高达36JPH。在汽车制造厂的售后统计中视觉应用存在拍照偏差过大、定位偏差、设备损坏无备用方案等问题,是视觉系统在汽车制造业存在问题点导致故障停机的关键指标因素。视觉拍照引导对料车的加工精度、定位精度要求较高,定位机构需要定期进行三坐标测量。车身制造领域产能要求高,开动率指标要求在95%以上,后地板面积超过1.5m,较软,供货尺寸波动较大,拍照结果频繁超出范围,通过上文的介绍,应用可适当调整拍照偏差、定位偏差等因素导致设备损坏等问题。视觉系统在汽车制造业中涉及自动涂胶识别、抓件抓取、基准定位,得到广泛推广应用。

5 结论

机器人与视觉控制技术相结合,通过精确定位识别实现视觉引导,极大地提高了整车精度,因此机器视觉技术已广泛应用于更加精密制造生产线,绝大多数提高了智能制造装备的制造水平,在提高汽车、电子、医药、化工等领域精确、精密制造过程中发挥着巨大的作用。