电动汽车低温技术的应用与分析

2022-11-07李刚

李 刚

(吉林省吉科教育投资集团有限公司,吉林 长春 130000)

当前新能源汽车动力电池普遍采用锂离子电池,其主要是指三元聚合物锂电池及磷酸铁锂电池,锂离子电池在低温环境下(如-20℃)不仅容量衰减较大且充放能力也明显变差。如图1实测数据表明:当外部温度在零下20℃左右,动力电池能量衰减25%;当外部温度在零下30℃时,能量衰减能达到38%。低温环境下锂离子电池的性能衰减导致电动汽车的续航缩水,让众多电动汽车用户谈冬色变。

图1 锂电池容量与温度关系

1 电动汽车冬季续航下降的原因

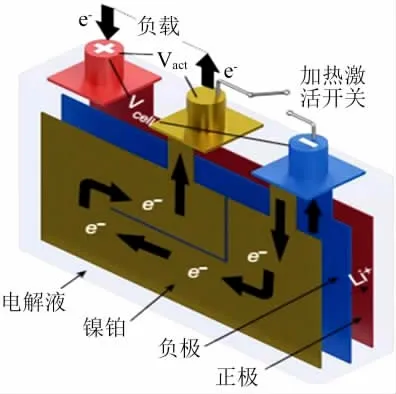

1)动力电池低温衰减。锂离子电池最适宜的工作温度是15~30℃,40℃以上要主动放热,0℃以下要加温。从锂电池机理上看,造成锂离子电池低温性能差的主要原因是随着环境温度的降低,电解液及电极界面膜对锂离子转移阻抗增大,此时Li的迁移和负极碳隙的嵌入将变得十分困难,充放电性能因此变差(图2),极端低温情况甚至会出现电解液冻结、电池无法放电等现象,此类低温容量损耗(-30℃以下)占电池总电量的19%左右。此外,在低温环境下充电易在负极表面形成锂单质堆积,积累的锂晶枝会刺穿电池界面膜造成电池正负极短路,威胁电池使用安全。

图2 Li+的迁移和嵌入

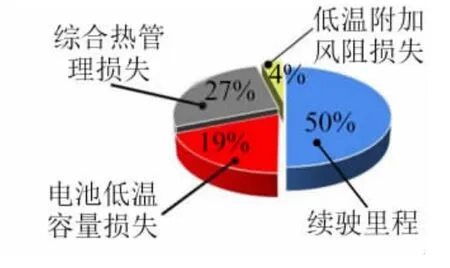

2)空调加热系统的使用。电动汽车热空调采用PTC电加热器(图3),其特点是功率大、制热速度快,主流的暖风空调功率在3~6kW,暖风1h需耗费3~6度电。以特斯拉ModelY为例,其百公里耗电大概13度电(kWh)左右,加热系统的额外耗电及其综合热管理损失,使汽车续航能力下降幅度可达27%左右,再加上低温衰减的影响,实际的续航里程衰减可能要达到40%~50%(图4)。

图3 PTC电热器

图4 电动汽车低温环境电能损耗

3)动力电池的预热损耗。为了让动力电池处于正常工作状态,最大发挥电池充放电效率,改善电池低温衰减,当前行业内普遍做法是采用电加热元件给电池加热,在低温环境(-30℃)下,此类预热损耗也会消耗电池总电量的10%左右。

4)行驶阻力。主要是冬天空气密度会加大,使车辆行驶阻力变大,此损耗与车速成正比约占4%左右。

2 提高电动汽车低温技术的措施

2.1 电动汽车低温主流技术

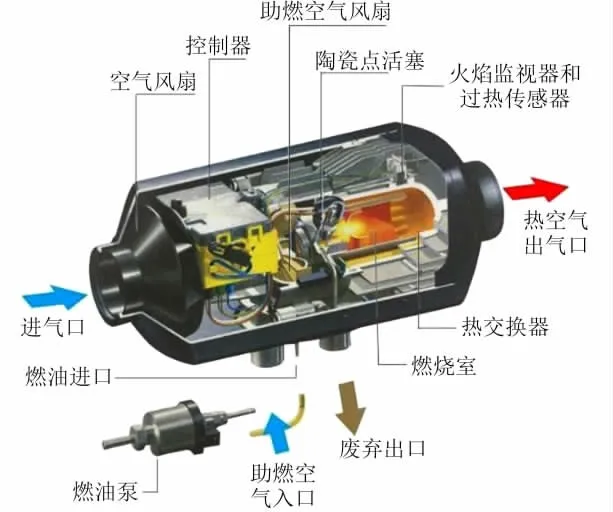

为满足冬季取暖与动力电池的预热需求,目前采用的加热装置,一种是燃料燃烧采暖装置(图5),制热效率高、耗电低,但与电动汽车的零排放相违背,另一种就是采用电加热装置。

图5 燃料燃烧采暖装置

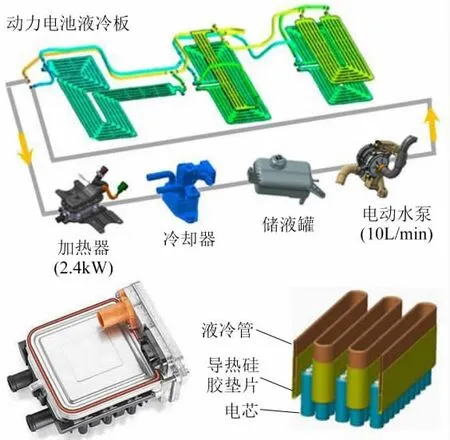

目前动力电池电加热的方式主要分两种:内部加热和外部加热。内部加热直接在电池内部产生热量,其加热效率高、受热均匀,但技术难度大,是低温技术重点研究方向;外部加热主要是利用可变电阻加热元件PTC材料通过介质或采用加热膜在外部对电芯进行直接加热,PTC加热介质包括空气介质和液体介质。以空气为介质的风暖因对电池组加热不均匀而逐渐被淘汰,以液体为介质的加热均匀度较好,且可以利用电机、电机控制器、DC/DC产生的余热帮助电池达到工作温度,所以PTC液热系统逐渐成为当前空调及动力电池加热(图6)的主流技术,但此种方式耗电量大也是新能源汽车的一个痛点。目前在电池本身耐低温性能没有突破的情况下,采取的措施是提高电能的制热效率。

图6 动力电池PTC液暖加热系统

2.2 电动汽车低温加热方案

1)超低温冷启动电池自加热。这项技术无硬件增加,原理是利用低温下电芯内阻增大的特性,通过高频大电流脉冲充/放电,使电池内电解液升温,实现快速加热的效果。

2)采用恒定电阻加热膜对电池进行加热(图7)。加热膜由镍铬合金电热丝和硅橡胶高温绝缘布组成,为柔软性薄面体,厚度0.5 ~1.5mm,绝缘电阻≥200MΩ,耐压强度≥AV1500V/5s,工作电压1.5~380V,加热膜可粘附在传热能力强的金属表面或直接与电芯紧密接触,传热效率高,但安全性比PTC差。

图7 动力电池硅胶加热膜

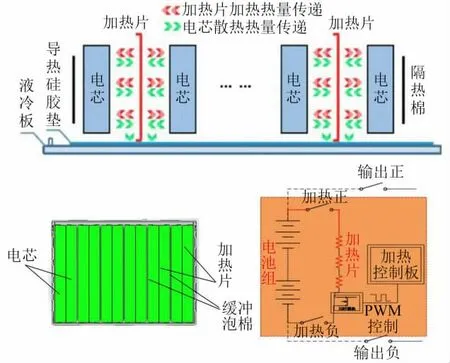

3)在电芯之间放置加热片(高功率金属箔镍)通电生热,快速使电芯升温,即全气候电池(图8)。如:盟固力研发的电池自加热(ATBS)技术,每两个电芯之间的加热片通过串并方法形成一组夹层结构,通过加热片发热和电池内阻发热快速加热电池,在电池和加热片组之间引入IGBT装置,通过该装置可对加热电流进行调节,从而对加热速度进行调节,低温下(-40℃)可快速加热电池系统(3~10℃/min),加热速度是PTC的10倍,升10℃耗能约1.5%~1.8%的常温电量,加热后电池的放电深度提高4%~6%,放电能量提升8%~15%,续航增加10%~30%,还可以在低温下快速充电(1h充满电)。

图8 外置加热片自加热电池组

4)通过在电芯内放置加热片进行快速加热。美国宾西法尼亚州立大学王朝阳教授团队采用将加热片置于电池芯内的技术,即全气候自加热型锂电池(简称ACB),加热片(镍铂片:厚度50μm在25℃时电阻为56mΩ)与电池正负极连接,利用电池自身的能量使其快速升温,温度升高后即可在低温环境下进行充电或行车,可彻底解决电池低温瓶颈问题(图9)。因该方案采用物理加热方法,对电池寿命影响小,且加热过程不依赖外部设备。电池由-40℃自加热至0℃用时约45s,实现53℃/min温升,最大加热电流为5.5C,最低电压0.687V,加热能量消耗2.5%/10℃。据试验测量此种方式电池加热时间短,节电显著,由外温-20℃、-30℃至0℃分别为19.5s和29.6s,能耗占电池总容量百分比约为3.8%和5.5%,当前存在的问题是需要改变现有电池结构,变更现有电池的生产工艺以及具有一定的安全风险。

图9 内置加热片自加热电池

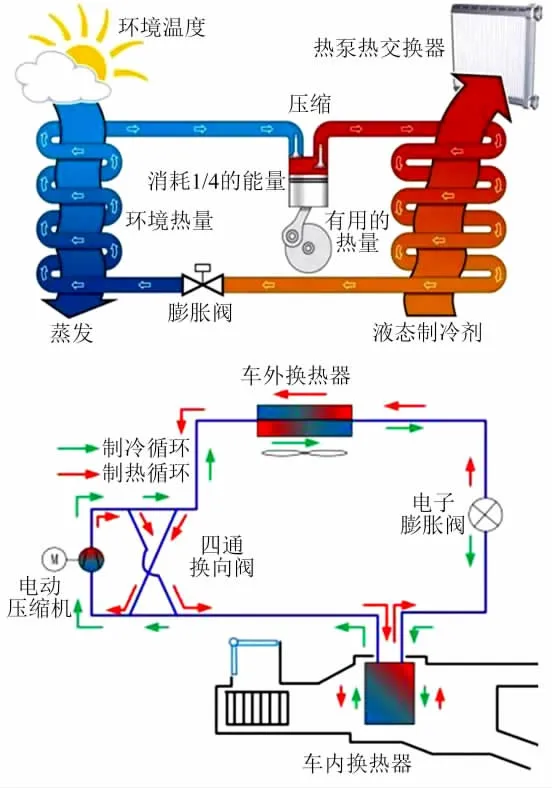

5)采用热泵空调系统制热(图10)。汽车热泵空调系统在处于采暖循环时,车外换热器作为蒸发器使用,吸收外界环境的热量,高温高压的制冷剂流过热泵热交换器时,制冷剂释放的热能用于加热乘客舱。热泵通过搬运环境的热量,使得采暖系统效率达到1.3~2.0,节省30%~50%的空调功耗,测试表明:在-7℃时,R134a热泵相较于PTC制热可提升20%续航里程。但常规的热泵系统有一定环境温度的局限性,在车外温度较低时,车外换热器温度与外界环境温度接近,车外换热器不能有效地从外界环境吸收热量,导致系统无法继续运行,一般只能适应-10℃以上,且效率会随温度降低而降低。而目前比较前沿的技术是CO热泵,CO的蒸发潜热较大,能做到零下30℃依然可以工作,并且采暖效率比R134a空调系统高30%以上,续驶里程可以提升15%。Model Y和新款Model 3采用的热泵管理方式,通过控制膨胀阀开度、止向阀及八通阀动作来控制冷媒的循环,控制系统总共12种制热模式,3种制冷模式。

图10 热泵空调原理与系统组成

6)动力电池保温技术。正常工作下,电池包运行温度可依靠自身发热维持,但在极寒环境及长时间停车情况下,除需要加热外还要进行隔热保温,减缓预热热量的散失。动力电池包箱体保温目前强化方向是:箱体表面喷涂薄层(3mm)PVC装甲,箱体内腔覆盖保温材料(保温泡绵,二氧化硅气凝胶-导热系数0.013W/mk),封堵空气通道、型材腔体与地板间隙等。

7)动力电池恒温管理。电池恒温管理由电池管理系统(BMS)完成,主要包括冷却、加热以及温度均衡。在极寒条件下,BMS通过导热介质、测控单元以及温控设备构成闭环温度调节系统,始终让电池保持在恒温状态下运行。温度均衡则用来减小电池组内部的温度差异,防止某一部分电池过热而造成其寿命的快速衰减。

3 结论

低温对电动汽车续航里程的影响是一个无法回避的问题,主要原因是动力电池所具有的的理化性能对温度的变化较敏感,因此电池抗低温性能以及材料的研发、改进是今后解决的首要问题。当前研究与应用的主流技术是锂电池的加热与保温技术以及提高电动汽车的电能利用效率技术,随着新能源电动汽车的发展及产能的不断扩大及相关企业、科研单位对这方面的重视与研发的不断投入,相信制约电动汽车低温运行的电池技术必将被突破。