车灯高温耐久性性能验证方法研究

2022-11-07李祥兵

李祥兵,沈 阳,王 帆

(1.神龙汽车有限公司,湖北 武汉 430050;2.湖北大学材料与科学学院,湖北 武汉 430062)

车灯产品品质的可靠性,主要体现在量产阶段,批量产品所具备的性能以及产品在使用过程中,保证满足技术和性能要求的能力。通常来讲,验证车灯满足可靠性的方法是通过模拟实际的使用环境,来考核车灯的性能是否达标。在耐久性测试中,由于产品本身在实际工况下需要考核的时间较长(产品使用寿命需要达到15年以上),这就给验证增加了很大的挑战,为保证产品可靠性的达标,就需要通过加速试验来验证。耐久加速试验是在更加苛刻的试验条件(远远高于实际使用工况)下,对产品的性能进行验证的一种方法。加速试验的难点在于如何准确求出加速时间(试验时长),从而达到整车使用15年以上同样的性能或品质耗损,一直是行业面临的难题。

1 整车及车灯耐久性基本要求

1.1 整车耐久性基本要求

整车使用寿命通常规定为15年/220000km,即在整车整个使用寿命周期内,所有零部件都必须正常运行或工作,并且符合法规要求。从汽车的工作环境来看,汽车始终工作在非常复杂的环境中,具体描述如下。

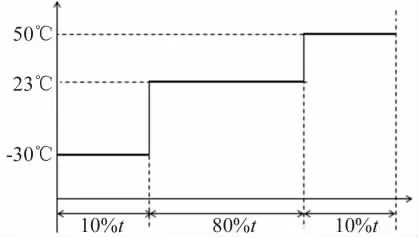

整车的外部环境温度-30~50℃,平均温度23℃,其验证的时间为:最低温度占总时间的10%,平均温度占总时间的80%,最高温度占总时间的10%。

在不运行状态下,环境温度为-40~85℃,相对湿度为0~99%,其运行的环境为:湿热、干燥、灰尘、盐雾、振动等。

1.2 车灯耐久性基本要求

车灯作为汽车外饰上的一种重要零部件,其耐久性要求必须与整车要求相匹配。由于车灯本身是一个易损件,要保证在15年内不更换、不损坏,几乎无法做到,因此,对整车一般满足3年或者5年的耐久性要求即可。在该期限内,车灯必须能正常工作且符合法规要求,相关的外观和功能都不能降级。

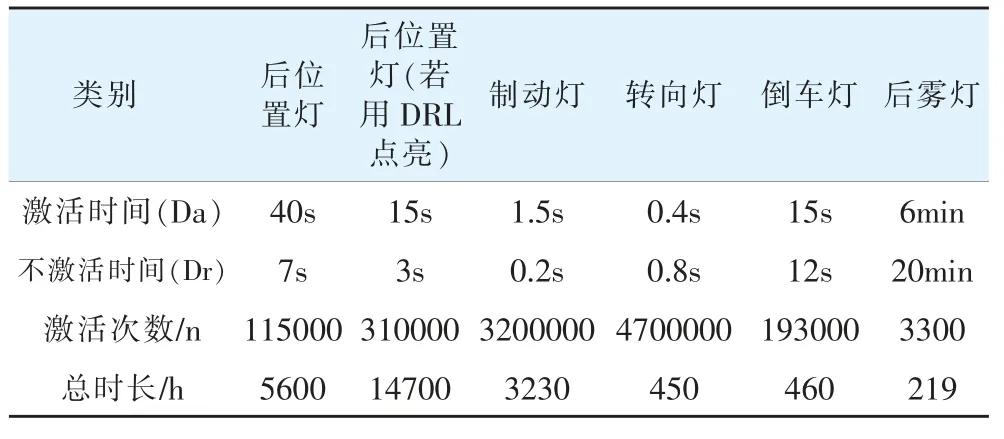

整车耐久性要求如图1所示。为满足这个要求,就需要对车灯各个功能根据其自身的运行条件(比如对转向灯而言,根据其激活或不激活的时间以及广大用户使用转向灯的频次)定义满足整车性能要求的车灯总的激活时间。该时间即作为车灯在试验过程中的持续时间。表1根据世界各个国家不同地区经过市场调查确定的尾灯各个功能的激活次数和激活时间。

图1 整车耐久性要求

表1 尾灯各功能的激活时间

2 车灯耐久性试验方法

2.1 测试流程

车灯耐久性性能测试受多种因素决定,由于车灯及电路板自发热现象的存在,导致车灯耐久性测试更加复杂。通常,在对车灯进行验证时,首先要对车灯的自发热温度进行测试,然后由此计算相关的加速因子及加速时间,并判断电路板的性能是否合格。耐久性性能测试流程如图2所示。

图2 耐久性性能测试流程

2.2 车灯自发热的测量

当前大部分车灯都使用了LED光源及电路板,故车灯被看作是一个电子件。在通电点亮过程中,时刻存在自发热情况。电子设备在工作时候产生了热量,使设备内部温度迅速上升,引起电路板温升的直接原因是由于电路功耗器件的存在,电子器件及线路均不同程度地存在功耗,发热强度随功耗的大小变化,若不及时将该热量散发,设备会持续升温,器件就会因过热导致失效,电子设备的可靠性将下降。因此,对电路板进行散热处理十分重要。

车灯的使用寿命,常常决定于车灯在正常工作温度下,其自发热的温度是否超标。车灯的自发热对车灯的影响主要有两部分:注塑件以及电路板。对注塑件而言,只要保证在一定的环境温度下,按照正常的点灯循环工作,以及在高温下点灯,注塑件无变形、无熔化、无泛彩即可。而对于电路板而言,由于自身存在发热,因此它的情况会更复杂一些。

测量车灯的自发热,主要用于确定车灯本身发热的最高温度。这些测量值能够帮助判断车灯对环境条件的承受能力,并决定高温耐久性能试验以及电路板性能试验的方法。

通常,车灯耐热性能测试方式是在不通风的前提下,将车灯放置于大气环境中(23±5℃),测量每个有源器件的表面温度,然后将车灯放置在最高运行温度下(对于外饰件而言,通常定义为85℃),使用热电偶或红外相机等测量装置测量每个元器件的表面温度。在这些表面温度上,各个元器件的焊盘相对于其他部位温度更高。如果各个焊盘的温度低于焊盘技术要求规定的极限温度,则认为试验合格。

2.3 加速因子

为保证在一个相对比较短且能接受的时间范围内,能快速验证出产品本身的耐久可靠性,就需要在一个相对苛刻的试验条件下,在一个相对较短的时间内完成产品可靠性的验证。

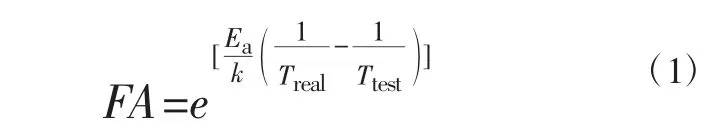

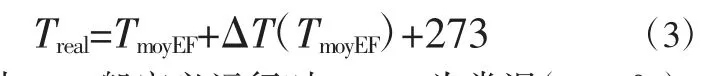

加速因子是用来求解加速时间的重要参数。在本研究项目中,产品的加速因子采用如下模型来计算:

式中:E——激活能量,通常取0.7eV;k——波尔茨曼常数,取8.6×10;T——在实际工况下对应的热力学温度,K;T——在试验室模拟条件对应的热力学温度,K。一般而言,加速因子应小于10,使老化现象更具有代表性。

2.4 耐高温的持续时间

耐高温的持续时间,即在试验条件相对正常使用条件加严的前提下,完成试验需要持续的时间。该持续时间与加速因子有关,其模型如下。

式中:A——在车上持续运行时间。

对某个特定的零件或特定的功能而言,在车上运行的持续时间是固定的。比如,对于近光灯,在整车15年220000km的使用寿命下,其持续时间是15000h。

2.5 加速因子影响因素

通常而言,加速因子与下面两种情况下的温度差有关。

2.5.1 零件在整车实际运行条件下的最高温度

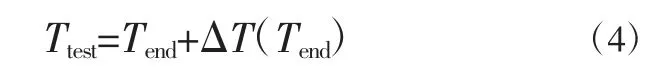

根据公式:

在技术文件中,一般定义运行时,T为常温(23±5℃),ΔT(T)由车灯自加热试验确定,单位是K,即在常温下(如尾灯在车上的环境温度35℃)电路板自加热时,元器件表面温度与温度箱温度之间的差值,通常用温度传感器或红外相机测量每个元器件的表面温度,即可以得到T。

2.5.2 零件在试验箱中运行时的最高温度

根据公式:

在试验条件下,一般定义试验室的环境温度为85℃,在这种情况下,用温度传感器或红外相机测量出对应的焊盘最高温度。要注意的是,对于每一个元器件的表面温度,均不能超过元器件本身所规定的温度使用范围。

2.6 玻璃转换温度及要求

玻璃转换温度(Glass Transition Temperature,T)一般指塑料在玻璃态—橡胶态相互转移时的温度,它是环氧树脂最重要的性能之一,也是PCB玻璃纤维布的品质指标之一。这个温度一般指塑料微观中高分子开始有大链接运动时的温度。若应用温度高于玻璃转化温度,分子链接会有更多的自由度可以运动,塑料件会呈现出柔软可绕曲的橡胶态。若应用温度低于玻璃转化温度,分子链接的运动大部分会被冻结,从而呈现出较多的晶格状排列,即塑料呈现出玻璃态,坚硬但容易脆裂。在本项目实际设计过程中,PCB表面温度验证阶段基于如下模型来判断实际温度是否满足设计要求:

3 车灯耐久性能验证举例

3.1 试验条件

本项目开发了一款LED尾灯,其具有位置灯、制动灯、转向灯功能,各功能均采用LED技术,其中位置灯与制动灯共用LED光源,用PWM技术来控制亮度和实现稳定的均匀性。

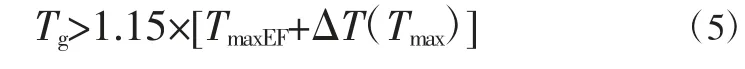

3.2 自加热测量

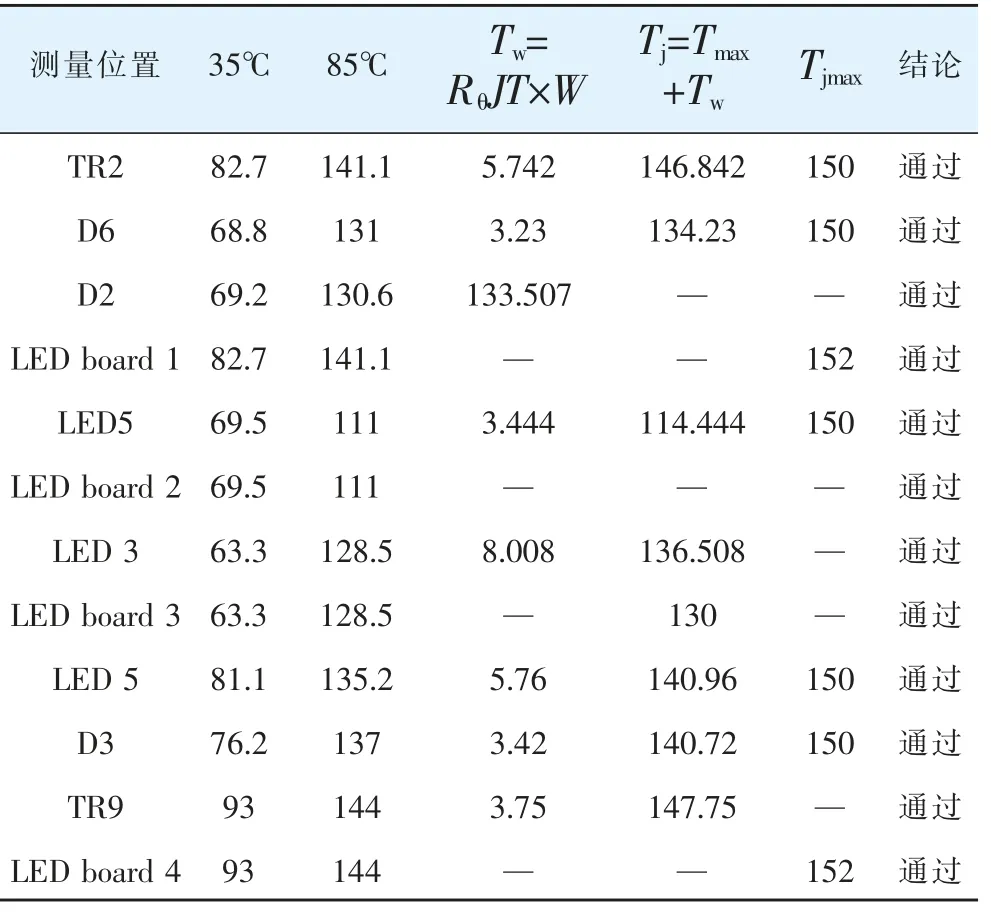

在环境温度为常温下(不通风)(23±5℃),测量车灯内部所有有源器件表面的温度。车灯内的有源器件基本都集中在电路板上。电路板的自加热测量如图3所示,自加热测量数据见表2。

图3 电路板的自加热测量

表2 电路板自加热测量数据

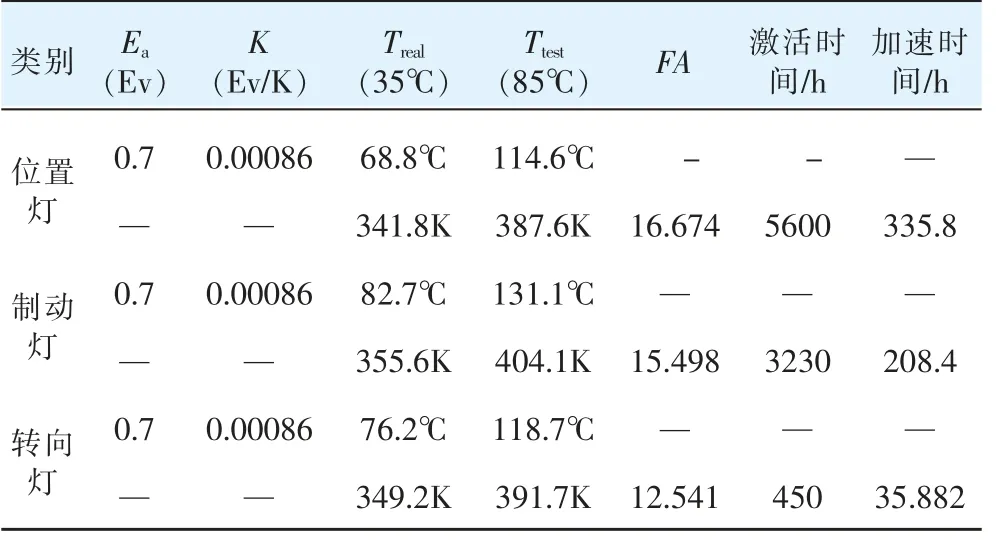

3.3 加速因子及验证时间的计算

根据前面描述的模型(1)~(4),计算出各个功能的加速因子和试验加速时间如表3所示。尾灯各个功能对应的激活时间(在满足整车15年220000km的情况下对应的车灯激活时间)参照表1。

表3 加速时间计算

从上述计算的加速时间来看,时间长短不一,但相对于本身的寿命要求(对于外部车灯,正常工作温度最高为50℃,时间长度5年),在试验过程中,只需要验证在最高运行温度85℃环境温度下,在所计算出的加速时间下,车灯的功能、外观及性能是否存在降级,继而来判断车灯是否满足可靠性性能要求,这样试验过程就更具可操作性。

3.4 玻璃转化温度判断

从上述测量结果(表2)来看,在最高运行温度下测量得到,TR9温度最高为147.75℃,根据模型(5)得到:

1.15×[T+ΔT(T)]=1.15×147.75=169.92℃(6)

通过查询,LED中环氧树脂的玻璃转化温度一般为240℃,故:T>1.15×[T+ΔT(T)],满足要求,即在正常温度范围内,电路板的性能满足要求。

4 结论与展望

基于电路自发热的基本原理,创建了一系列数学模型来表征加速耐久性性能验证方法,并通过尾灯的开发实例进行验证。验证结果表明,所提出的验证模型,能很好表征耐久加速时间的确定以及电路板的性能。在未来的耐久性验证研究中,还将从验证的流程进行简化,将加速因子的计算或获取更加简单化,并更好地模拟实际状态。