某牵引车型EBS 气压故障分析与优化验证

2022-11-07赵雷雷苏国营武萌雅

黄 河,许 欢,赵雷雷,苏国营,张 彬,武萌雅

(德创未来汽车科技有限公司,陕西 西安 713700)

从汽车诞生时起,制动系统在车辆的安全方面就扮演着至关重要的角色,特别是近年来,随着国内外汽车产业向着电动化、智能化的方向加速发展,电控制动系统(EBS,Electronically Controlled Brake System)成为智能驾驶汽车不可或缺的执行系统。与传统制动系统相比,EBS系统采用电控气制动,消除了机械制动响应时间慢、制动舒适性差等缺点。

同时,由于EBS系统涉及行车安全,其具有可靠性要求高、故障类型多、故障分析复杂等特点。本文针对EBS系统在整车试验过程中出现的一种故障报警展开分析与优化验证。

1 故障现象

某重型牵引车型在整车试验过程中EBS系统中央控制器报“EPM(Electro-Pneumatic Module)气压不可信”故障,触发仪表EBS红灯点亮,导致电控制动功能失效。该故障报警现象在整车气压低时出现频次更高,整车气压较低时深踩制动踏板情况下尤其容易出现。

2 故障监测原理

该重型牵引车型EBS 系统主要由Foot Brake Module(FBM,脚阀模块)、Electro-Pneumatic Module(EPM,电子压力控制模块)、Pressure Control Valve(PCV,压力控制阀)、Electronic Control Unit(ECU,电子控制单元)、Air Process Unit(空气处理单元)以及轮速触感器等模块组成。EBS系统是整车CAN总线获取车辆状态信息,通过内部CAN总线获取轮速、制动压力、摩擦片状态等信息,FBM及外部制动请求获取减速度控制需求等信息,中央ECU通过获取的信息计算各制动气室的制动压力,各桥模块(EPM)接收中央ECU的制动压力信息并执行、检测、反馈形成闭环控制。

在已知供气压力(Air1报文)情况下,EBS系统中央控制器ECU会根据FBM踏板深度结合整车状态信息计算各气室需要的制动压力,通过内部总线由EPM模块对各个制动气室施加制动压力;如果气室的制动压力在一定时间内不能够满足EBS判断所需的压力(气室压力偏大或者偏小),EBS系统中央控制器ECU会报EPM压力不可信故障。

3 故障分析

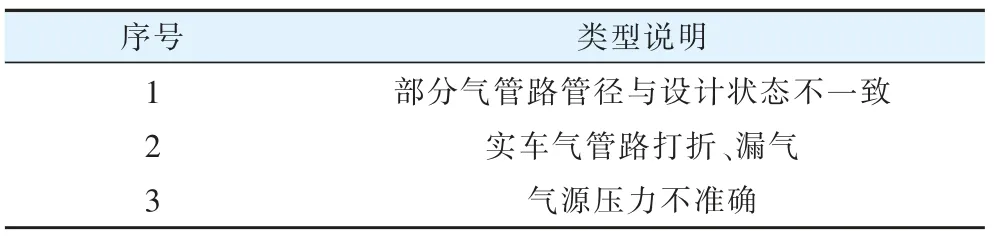

根据EBS系统EPM气压不可信故障的监测原理,结合整车气路及电气原理,EPM气压不可信的原因可以分为表1所示的3类。

表1 故障原因分类

针对以上潜在原因,坚持由易到难、由简到繁的排查原则,按表1罗列顺序依次进行实车排查。经实车气管路管径排查测量、气密性检查,确认气管路不存在管径与设计状态不一致、气管路打折或者漏气的情况,排除潜在原因1和2。

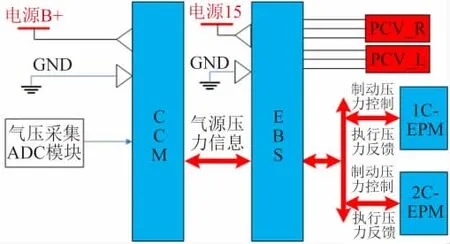

针对潜在原因3,经梳理,EBS系统整车气源压力获取原理和EBS系统气室执行压力的监测原理如图1所示。

图1 EBS系统原理框图

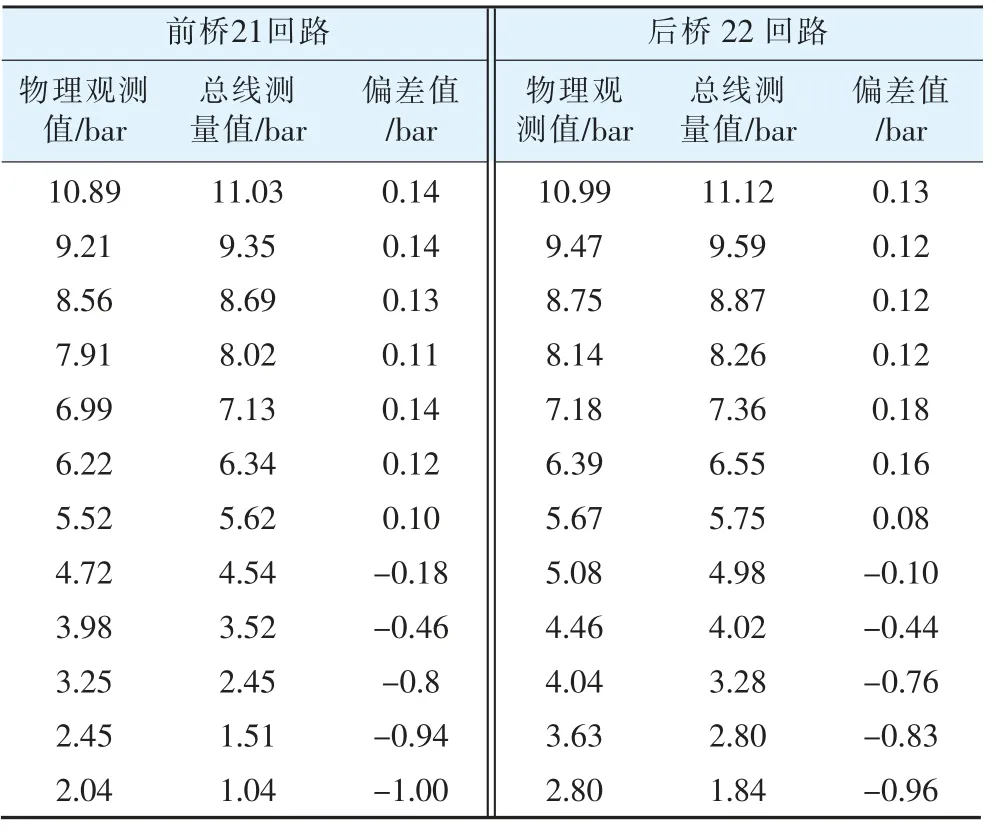

CCM采集前后桥回路气源压力模拟量后,经AD处理得到整车气源压力总线值(前后桥回路气压总线测量值),并以AIR报文封装后通过整车CAN总线发送给EBS系统中央控制器ECU;同时,EBS系统各EPM模块在22口内置气压传感器监测对应气室执行的气压信息,EBS系统中央控制器ECU接收内网CAN总线EPM模块反馈的气室执行气压信息。前后桥回路气源压力是否准确,需要对比CCM发送的前后桥回路气压总线测量值与前后桥回路的真实气压值。测试中在CCM气压采样点处通过三通连接FK-Y290型高精度数显气压表测量前后桥回路气压的物理观测值。通过断续的踩制动踏板改变整车气压值,分别对前后桥实车气压进行采集,不同气压下CCM发送的前后桥回路气压总线测量值、物理观测值及其偏差值记录见表2。

表2 气压测量值记录表

数据分析发现:在实际气压值(前后桥回路气压的物理观测值)≥5.5bar时,CCM计算的气压总线测量值能够相对较好地跟随实际气压值(物理观测值),差值范围为[0.08,0.14];在实际气压值<5.5bar时,CCM计算的气压总线值与实际气压值出现相对明显差异,差值范围[-1,0.1]。

综上,在低气压时,前后桥回路的气源压力与实际气压值偏差较大。EPM气压不可信的原因很有可能是CCM发送的气源压力总线值不准确导致的,需要优化CCM气压压力精度后继续验证。

根据整车功能分配,采集前后桥回路的气压传感器位于空气处理单元(APU)中,而气压信号AD转化由CCM完成。APU与CCM分别布置在左右纵梁,发动机、发电机等容易产生电磁干扰的零部件布置于左右纵梁之间,车辆运行中电磁阀、触点开关等大量感性负载的瞬间动作,会产生宽频谱高能量的瞬变干扰。

4 解决方案及优化验证

根据上述分析,针对CCM发送的前后桥回路气压总线测量值不准确的问题,从采样电路优化、软件滤波两个方面进行分析、优化验证。

4.1 硬件优化

考虑采样电路的环境电磁干扰,同时采样电路为弱信号的小功率应用,前级输入阻抗相对足够小,对采样电路做如下优化:在信号输入侧增加无源RC低通滤波器,以抑制高频干扰信号。增加RC滤波的采样电路如图2所示。

图2 增加RC滤波的采样电路

4.2 软件优化

考虑总线气压值的随机波动及APU、EBS的采样频率,采用加权递推均值滤波的方法,主动弱化异常AD值对总线测量值的影响,前后桥回路气压总线测量值进一步逼近物理观测值。

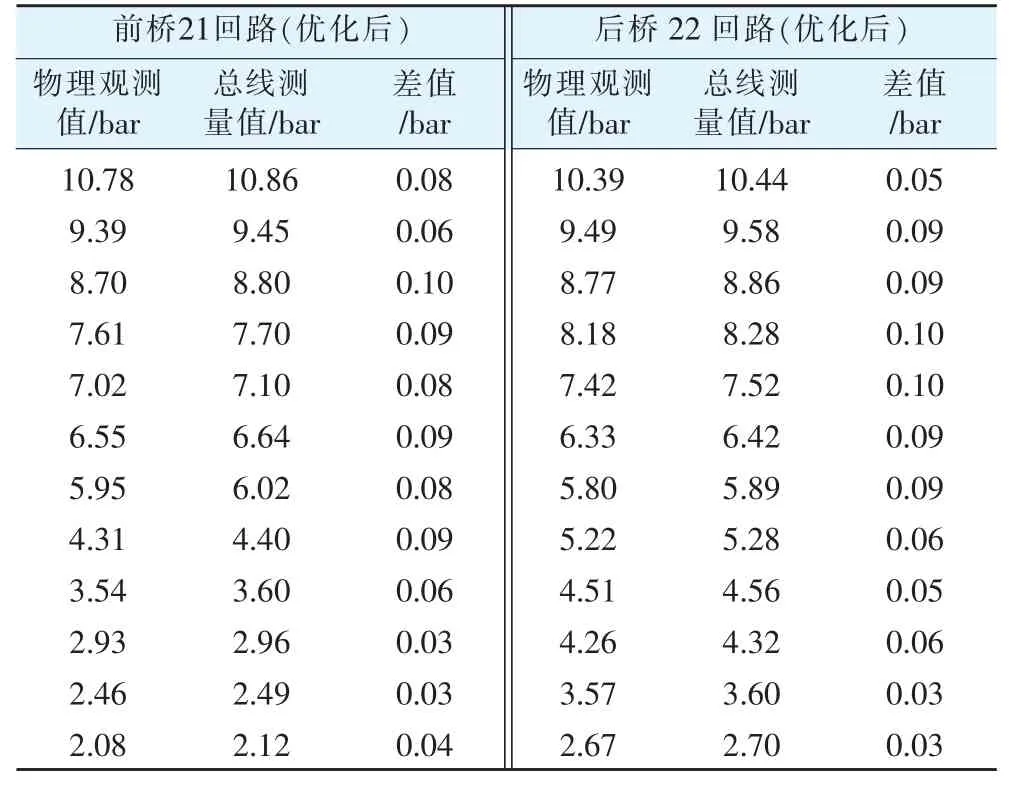

经实车验证,前后桥回路气压总线测量值与前后桥回路气压的物理观测值记录见表3。

表3 优化后气压测量值记录表

为对比前后桥回路气压总线测量值的优化提升情况,分别计算优化前后的气压总线测量值的均方根误差RMSE对比。根据均方根误差定义:

式中:RMSE——气压总线测量值的均方根误差;i=1,表示优化前;i=2,表示优化后;j=1,表示优化前桥回路;j=2,表示后桥回路;obs——气压总线测量值;pre——气压物理观测值。

经计算:RMSE=0.490;RMSE=0.458;

RMSE=0.072;RMSE=0.074。

故:

综上,经过优化,前后桥回路的气压总线测量值的均方根误差分别提升0.418bar、0.384bar,优化效果显著。

经实车验证,在整车气压较低时,深踩制动踏板,EBS不再报气压不可信故障,故障解除。

5 总结

本文针对某重型牵引车EBS系统在整车试验过程中出现的一种EPM气压不可信故障报警,分析了故障监测原理、潜在故障类型。排除气路相关的潜在原因后,针对气源压力不准确问题,从整车匹配角度出发,重点分析了前后前回路气源压力采集与气路控制回路气压反馈的硬件电路,提出通过软硬件滤波方法提升气源压力采集精度。经过软硬件优化,气压总线测量值的均方根误差有明显提升;经实车验证,气压不可信报警问题得到解决。