特种车辆分动器取力全速控制技术研究

2022-11-07聂文福周元豪

聂文福,周元豪,高 锦

(陕西重型汽车有限公司,陕西 西安 710200)

1 前言

对于一款通用性较强的特种车辆底盘而言,需要搭载不同的上装系统以实现特殊的功能需求。此时需要底盘为上装提供动力支持,用于驱动发电机、液压油泵等动力源。因此底盘会在变速器或分动器预留取力器接口,通过控制发动机转速实现取力器的转速/扭矩可调。

目前,常用的分动器取力多为机械控制方式。根据上装取力需求,手动打开取力器开关,再单独调节发动机恒定转速,调节变速器锁止挡位,调节分动器挂入空挡。此种方式操作步骤繁琐,容易因为操作不当导致分动器或取力器打齿,影响使用寿命,甚至损坏。转速控制方面比较单一,没有形成闭环控制,系统受负载影响较大。同时对发动机运行效能没有进行深入研究,难以实现节油降噪和多用途的目的。

2 研究内容

本文以配置有大功率电控发动机、6速自动变速器以及全时全速分动器(自带取力器)等总成的重型特种车辆为研究对象,重点研究分动器取力全速控制的实现方法,在满足上装取力需求的情况下,使发动机运行在高效的工作区间,以达到输出扭矩最优和节油降耗的目的。

3 技术方案

3.1 取力器转速控制能力分析

本系统为特种车辆典型匹配型式,包括发动机、变速器、分动器(带取力器)和控制系统,如图1所示。取力器动力由发动机经变速器传递给分动器后通过取力器法兰输出。

图1 系统组成及控制原理图

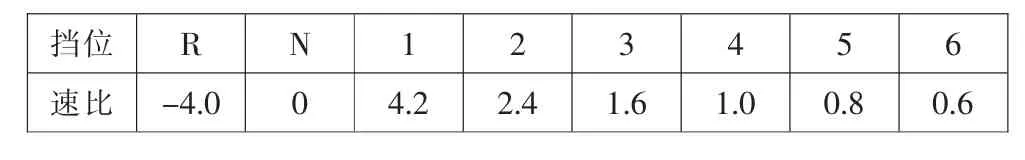

其中发动机ECU能够对发动机进行转速闭环控制,控制转速范围600~2100r/min,控制精度≤1%;变速器TCU能够对变速器前进挡进行锁挡控制,变速器各挡位速比如表1所示;取力器集成于分动器本体,与分动器输入轴直连,速比1:1,通过气动拨销控制结合/脱离。

表1 变速器各挡位速比

根据上述动力传动路径及传动比,可得取力器转速计算公式:

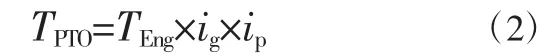

扭矩计算公式(此处忽略传动损耗):

式中:n——取力器输出转速;n——发动机输出转速;T——取力器输出扭矩;T——发动机输出扭矩;i——变速器各挡位速比;i——分动器取力器速比。

充分分析上装控制需求,结合车辆底盘动力系统运行能力及式(1)计算,取力器适合工作转速区间为200~3000r/min。

3.2 控制策略研究

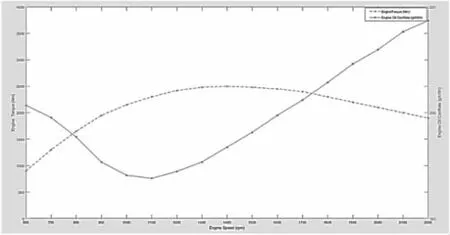

该车辆发动机外特性曲线如图2所示,通过分析,发动机工作在1000~1400r/min转速范围内,油耗率最低,输出扭矩最大,效率最高,因此在设计控制算法时,尽可能使发动机工作在这一区间。

图2 发动机外特性曲线(扭矩/油耗率)

由公式(1)可得发动机实际输出转速简化计算公式:

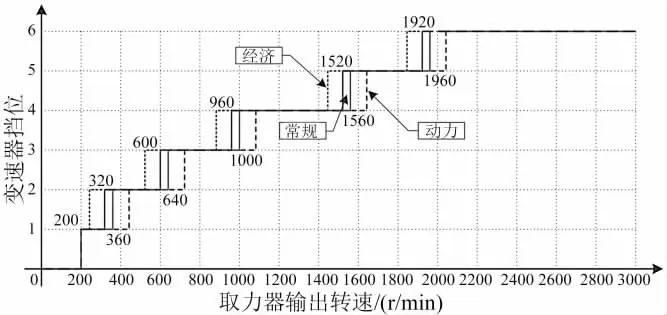

对取力器目标转速进行每40r/min等分处理,通过式(3)计算不同挡位下,各取力器转速需要的发动机输出转速值,结合发动机转速最优工作区间,确定变速器换挡点。同时根据式(2)计算取力器输出功率,可满足3种不同动力输出模式,包括经济、常规和动力,如图3所示。经济模式下,输出扭矩较小,发动机油耗偏低;动力模式下,输出扭矩大,发动机油耗偏高。

图3 变速器换挡控制策略

通过MATLAB/Simulink对图3换挡控制策略进行建模,运用Stateflow模块实现转速与换挡点算法逻辑,采用Switch模块实现3种模式的切换输出,全速控制算法模型如图4所示。输入信号包括运行模式和取力器需求转速,输出信号包括需要变速器锁止的挡位和需求的发动机转速。

图4 全速控制算法模型

3.3 控制方案

通过上述分析,取力器全速控制能够满足200~3000r/min连续可调,可实现经济、常规、动力3种工作模式。如图1所示,控制系统包括取力器全速控制器(简称PCU)、调速旋钮、模式开关、分动器挡位电磁阀及反馈信号开关、取力器工作电磁阀及反馈信号开关。

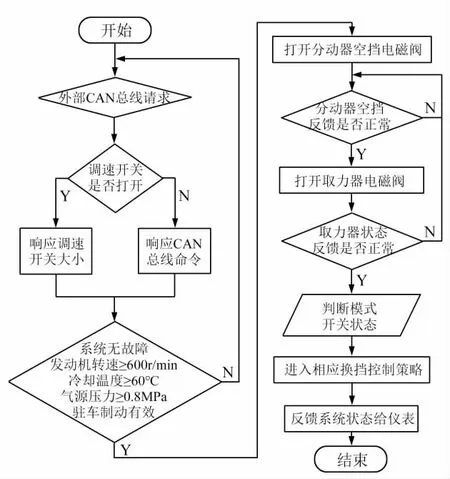

系统以PCU为控制中心,采集调速旋钮开关大小和模式开关状态,获取目标转速和模式,并对车辆状态、故障信息进行判断,满足取力器工作条件时,控制取力器结合、分动器挂空挡、变速器进入目标挡位、发动机进入目标转速,同时反馈工作状态给组合仪表。采用一键式控制的方式,使操作变得更简单、高效。同时系统预留外部CAN总线控制接口,控制优先级低于调速旋钮开关。控制流程如图5所示,取力器外部控制报文见表2。

表2 取力器外部控制报文

图5 系统控制流程图

3.4 仿真分析

以常规模式为例,在MATLAB/Simulink环境中搭建仿真模型,将取力器全速控制算法与发动机转速控制和变速器挡位控制模型进行联合仿真,如图6所示。

图6 系统联合仿真图

输入为阶跃信号,以常用的1500r/min为取力器需求转速,仿真结果如图7所示。此时发动机控制转速为1500r/min,变速器锁止挡位为4挡,满足设计要求。

图7 阶跃信号仿真结果

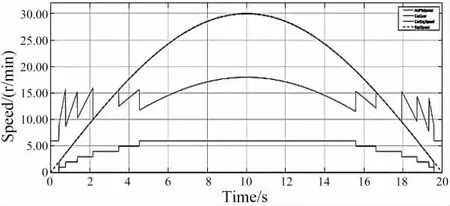

输入为正弦信号,需求的取力器转速从200r/min缓慢上升至3000r/min,再缓慢下降至200r/min。此过程中,发动机控制转速和变速器控制挡位如图8所示,通过分析,发动机转速工作在1000~1400r/min区间时的需求转速占总数的77%,满足设计要求。

图8 正弦信号仿真结果

4 结论

本文首先对特种车辆取力器运行能力进行分析,通过车辆动力总成输出效能,确定转速控制范围和控制方法。为使发动机工作在最优转速区间,通过分段阶梯分析,制定控制策略。通过MATLAB/Simulink实现控制算法,并进行联合仿真分析,满足取力器全速控制的设计要求。

与传统控制方式相比,该方案从发动机运行效能出发,在满足取力需求、简化操作方式的情况下,使发动机工作在最高效的转速区间,以达到输出扭矩最优和节油降噪的目的。