连接器护套组件跌落分析

2022-11-07杜艳平

杜艳平

(河南天海电器有限公司,河南 鹤壁 458030)

连接器在运输、装配或者使用过程中存在跌落的风险,从而不可避免受到冲击载荷,因此产品的抗跌落、抗冲击性能就成为设计中必须考虑的重要内容。虽然,产品的抗跌落和抗冲击可以通过物理实验来确定,但要求必须有实物,且为破坏实验。如果实验不合格还要更改设计,使产品周期变长,成本变高,而用CAE仿真技术可以很好地解决以上问题。CAE分析技术广泛应用于产品的跌落碰撞仿真中。针对产品的跌落过程进行合理的有限元仿真分析,可以得到工程师最关注的结果及参数,如产品附件是否脱落及结构整体的应力变形,从而可以根据CAE分析结果进行结构优化,使设计更加有效。

本文将一个矩形连接器(TPA置于预装位置)的6个面,分别从1m高的位置把护套跌落到水平混凝土地面上进行仿真分析。通过使用仿真模拟跌落可以和产品开发同步进行,缩短设计周期,观测到内部零件的变化过程,为模具设计和包装设计提供理论依据,同时可查看零件是否发生破坏或分离,防患于未然。

1 模型建立

1)连接器跌落模型的建立:所选连接器由连接器护壳和TPA(端子二次锁止结构)组成,其中TPA置于护壳的预装位。模型从通用3D设计软件设计完成后保存为stp.格式,直接导入到ABAQUS分析软件中。该装配模型接触采用通用接触,摩擦系数为0.2。该电子连接器外壳和TPA材料都是PBT,密度为1.3kg·m,弹性模量为2500MPa,泊松比为0.39,屈服强度为34.92MPa,抗拉强度为55MPa,地面设置为刚体。ABAQUS中材料的塑形参数为真实应力和塑性应变,因此需将名义上的应力应变进行转化。

2)跌落工况设置:根据QC/T1067设置跌落高度为1m。跌落造成的变形和破坏主要发生在撞击地面后,因此可将落地前的势能转化为落地时的动能。根据能量守恒定律,落地时的速度为4427mm/s。此外,连接器的加速度为重力加速度g。

2 跌落结果及分析

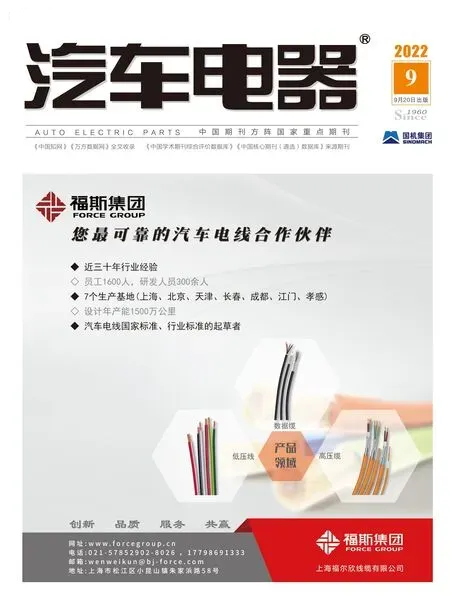

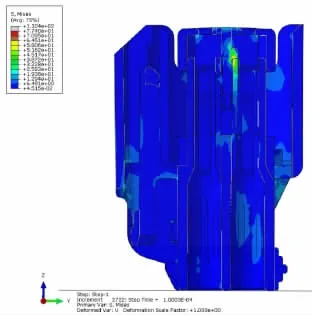

不同面着地瞬间零件的应力分布如图1所示。在碰撞瞬间,当面2着地时,TPA上凸台的应力超过了材料的抗拉强度,可能有断裂的风险。

图1 各个面在着地瞬间的应力状态

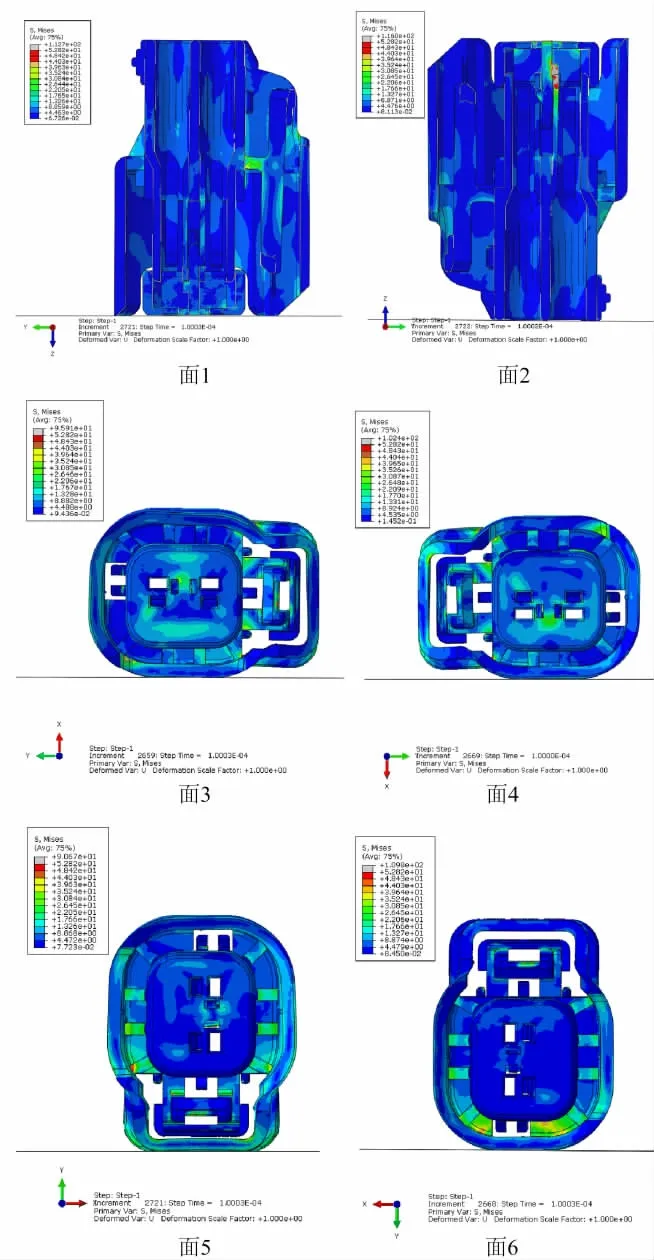

面1和面2在落地弹起后,TPA在护套中的晃动比较厉害,但未脱出,如图2所示。TPA和护套间的配合间隙可进行适当优化,以减小零件之间的晃动。

图2 着地弹起后零部件的装配状态

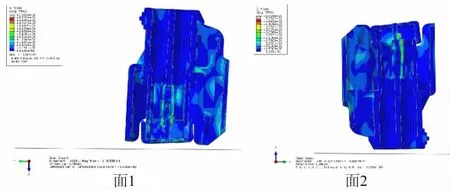

图3为面1跌落后的动能、内能及伪应变能曲线图,在整个过程中伪应变能占内能的0.57%,可忽略,分析有效。在起始阶段,各部件都处于自由落体状态,动能很大。撞击瞬间,动能转化为内能。接着部件弹起,零件的变形恢复,内能和动能趋于平衡。

图3 面1着地跌落能量图

3 优化设计

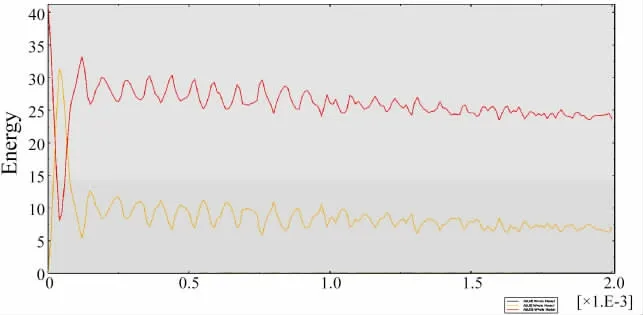

根据QC/T1067的要求:试验样品在跌落试验后应符合外观检查的要求,即样品不应该出现膨胀、裂缝、开裂等影响产品功能的缺陷,附件不应从它的预装位置脱离。由CAE分析结果可知,当面2着地时,TPA挂台有断裂风险,因此应对其进行优化。增加材料的韧性可以有效提高塑料件的缺口敏感性,因此,此处可将原材料更改为韧性更好的PA66。更改材料后面2着地跌落瞬间应力分布如图4所示,TPA的应力情况有了较好改善,提高了连接器的抗跌落性能。

图4 更改材料后面2着地跌落瞬间应力分布

4 结束语

本文对矩形连接器进行了跌落分析,分析了不同面着地对跌落碰撞结果的影响,得出面2着地时最为危险。面2着地瞬间,TPA上挂点的应力值超过了许用应力,有开裂的风险,因此用韧性更好的PA66代替目前PBT材料。更改材料后TPA应力情况有了较好改善,提高了连接器的抗跌落性能。