炔二醇聚醚的催化合成与性能研究

2022-11-05殷其文金一丰颊超伟糜泽峰

殷其文,金一丰,2,颊超伟,糜泽峰

(1.浙江皇马科技股份有限公司,浙江绍兴 312369;2.浙江皇马特种表面活性剂研究院有限公司,浙江绍兴 312369)

炔二醇聚醚表面活性剂是一类对称的、高度支化的、具有2个亲水基团、2个亲油基团结构的多功能非离子表面活性剂,由起始剂炔二醇和环氧乙烷(EO)在催化剂的作用下聚合反应制得,代表产品为美国空气化学公司开发的Surfynol 系列(以四甲基-5-癸炔-4,7-二醇为起始剂)和Dynol 系列(以四甲基-6-十二碳炔-5,8-二醇为起始剂)表面活性剂[1-2]。

炔二醇聚醚表面活性剂的疏水链长度一般为10~12 个碳的碳氢链,因碳氢链间容易产生强相互作用,疏水结合力加强,在表面上排列更加致密,表面能低,具有优良的表面活性。相比传统的离子型和非离子型表面活性剂,由于没有电荷间的排斥和空间位阻作用,能够在表面上排列得更加紧密,而且由于其独特的结构,亲水基较弱,在水中迁移速度很快,具有很高的动态表面活性;加上支链化结构使其具有一定的消泡能力,与其他消泡剂配合使用时更可以相互增强消泡能力,发挥消泡协同效应,在水性涂料、黏合剂和农药助剂等行业得到广泛应用[3-4]。

当前国内外对炔二醇聚醚的报道主要集中在催化剂、后处理工艺及配方应用等专利文献上,对催化合成工艺和性能等的理论研究报道较少。本实验系统研究了不同催化剂对炔二醇聚醚合成工艺的影响,以及不同EO 质量分数炔二醇聚醚的表面活性。

1 实验

1.1 试剂

2,4,7,9-四甲基-5-癸炔-4,7-二醇(TMDD,工业级,市售),环氧乙烷(99.9%,中石化宁波镇海炼化有限公司),三甲胺、三乙胺、N,N-二乙基甲胺、N,N-二甲基乙胺、BF3乙醚和氢氧化钾[分析纯,阿拉丁试剂(上海)有限公司]。

1.2 仪器

3.0 L 搪玻璃反应釜(威海化工机械有限公司),PL-GPC-50 凝胶渗透色谱仪(美国Agilent 公司),SD9012A 铂-钴色度仪(上海精密仪器仪表有限公司),DCAT 11EC 表面张力仪(德国Dataphysics 公司),BP-100 动态表面张力仪、DSA30S 全自动接触角分析仪(德国Krüss 公司),罗氏泡沫仪(中国日用化学工业研究院有限公司)。

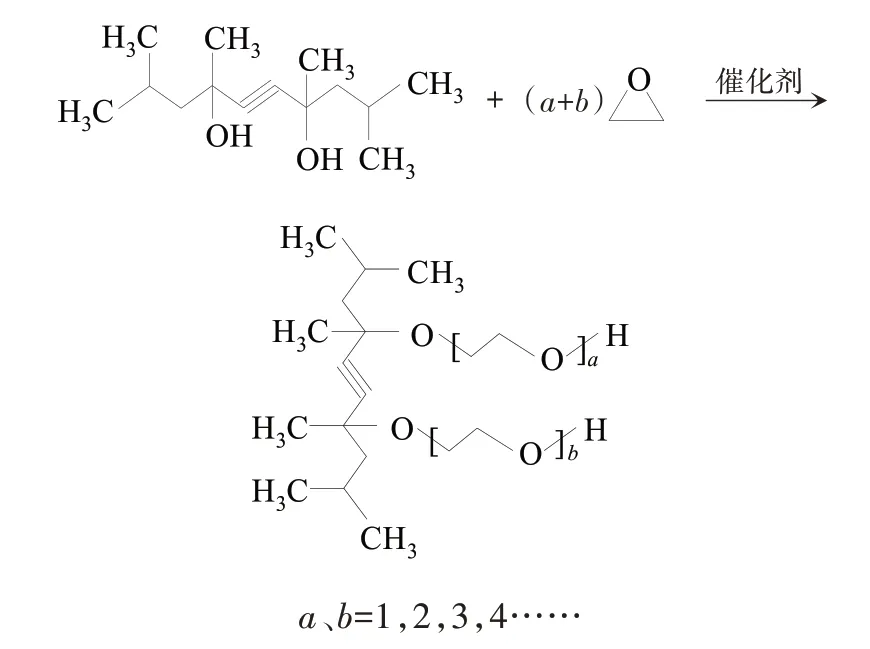

1.3 炔二醇聚醚的合成

以2,4,7,9-四甲基-5-癸炔-4,7-二醇为起始剂,缓慢滴加环氧乙烷,制备系列四甲基-5-癸炔-4,7-二醇聚氧乙烯醚E-20、E-40、E-65 和E-85(依次代表EO 质量分数为20%、40%、65%和85%),反应方程式如下:

采用间歇式乙氧基化反应工艺,将预热好的一定量2,4,7,9-四甲基-5-癸炔-4,7-二醇加入3.0 L 搪玻璃反应釜中,迅速置换氮气2 次,打开反应釜盖,加入催化剂,搅拌5 min 后,置换氮气3 次,升温至65 ℃左右,缓慢滴加定量的环氧乙烷[压强保持在0.3 MPa以下,温度保持在(65±3)℃],滴加完毕后,保持温度(65±3)℃不变,熟化大约4 h,直到压强基本不变;熟化完成后,脱气30 min,降温到50 ℃以下,加醋酸中和,出料。

1.4 测试

1.4.1 色泽

在25 ℃条件下使用铂-钴色度仪对炔二醇聚醚原液进行测定,平行测定3次,取平均值。

1.4.2 分子质量和多分散系数

参考GB/T 21863—2008,采用凝胶色谱法(GPC)进行分析。

1.4.3 表面张力

使用超纯水配制不同质量浓度梯度的E-65样品溶液和1 g/L 的TMDD、E-20、E-40、E-65、E-85 样品溶液,超声分散均匀,室温静置过夜。用表面张力仪采用吊片法在(25.0±0.1)℃恒温水浴中测试[超纯水的表面张力为(72.0±0.3)mN/m],每个样品测试3次,取平均值。

1.4.4 浊点

参考GB/T 5559—2010《非离子表面活性剂浊点测定方法》进行测试,在相同条件下测试3 次,取平均值。

1.4.5 动态表面张力

用超纯水配制不同质量浓度梯度的E-65样品溶液和1 g/L 的E-20、E-40、E-65、E-85 样品溶液,超声分散均匀,室温静置过夜。在(25.0±0.1)℃下,使用动态表面张力仪采用最大泡压法进行测定。清洗石英皿,并用铬酸溶液进行浸泡,用超纯水将石英皿冲洗干净并晾干。在石英皿中加入去离子水;恒温后,测量毛细管直径;在石英皿中换上测量溶液(大于69 mL),恒温10 min。设定毛细管直径和有效时间为10~100 000 ms,将溶液按由低到高的浓度顺序测量。

1.4.6 接触角

用超纯水配制不同质量浓度梯度的E-65样品溶液和1 g/L 的E-20、E-40、E-65、E-85 样品溶液,超声分散均匀,室温静置过夜。在(25.0±0.1)℃、相对湿度50%条件下,使用全自动接触角分析仪进行测量。将各样品溶液放置在25 ℃的恒温水浴槽备用,用微量注射器取一定量待测溶液,通过电脑控制将溶液滴于铺有石蜡膜的载玻片表面,用CCD 摄像机记录样品溶液在石蜡膜上的润湿铺展过程,然后用图像分析软件处理接触角并绘制曲线。

1.4.7 发泡性能

用超纯水配制1 g/L 的E-20、E-40、E-65、E-85样品溶液,超声分散均匀,室温静置过夜。参考GB/T 13173.6—2000《洗涤剂发泡力的测定》,在(40.0±0.1)℃条件下采用Ross-Mile 法进行测定。

2 结果与讨论

2.1 影响炔二醇聚醚质量的因素

2.1.1 催化剂种类

目前,合成炔二醇聚醚的催化剂主要是以KOH为代表的碱性催化剂、以BF3为代表的酸性催化剂以及以三乙胺为代表的脂肪胺类催化剂。专利CN103601881A 公开了以氢氧化钾、氢氧化钠和氰化钠中的一种或多种混合物作为催化剂合成四甲基-5-癸炔-4,7-二醇聚氧乙烯醚。无机碱催化剂是工业上常用的催化剂,反应比较稳定,但是炔醇的不饱和三键容易被破坏,造成不饱和度降低,分子质量分布不均匀,产品颜色深。专利JP2636954B2 公开了以路易斯酸(BF3等)作为催化剂合成炔二醇聚氧丙烯醚。酸性催化剂具有较高的催化速度,但是反应稳定性差,副产物多,而且具有腐蚀性。专利US3268593 在1965 年首先公开了以三烷基胺作为催化剂合成炔二醇乙氧基化合物;专利US6864395B2 公开了以叔胺和(或)路易斯酸作为催化剂合成炔二醇嵌段或无规聚醚[5-7]。脂肪胺类催化剂催化合成炔二醇聚醚,产品分子质量分布较窄,色泽较浅,是现在工业化生产中常用的催化剂。

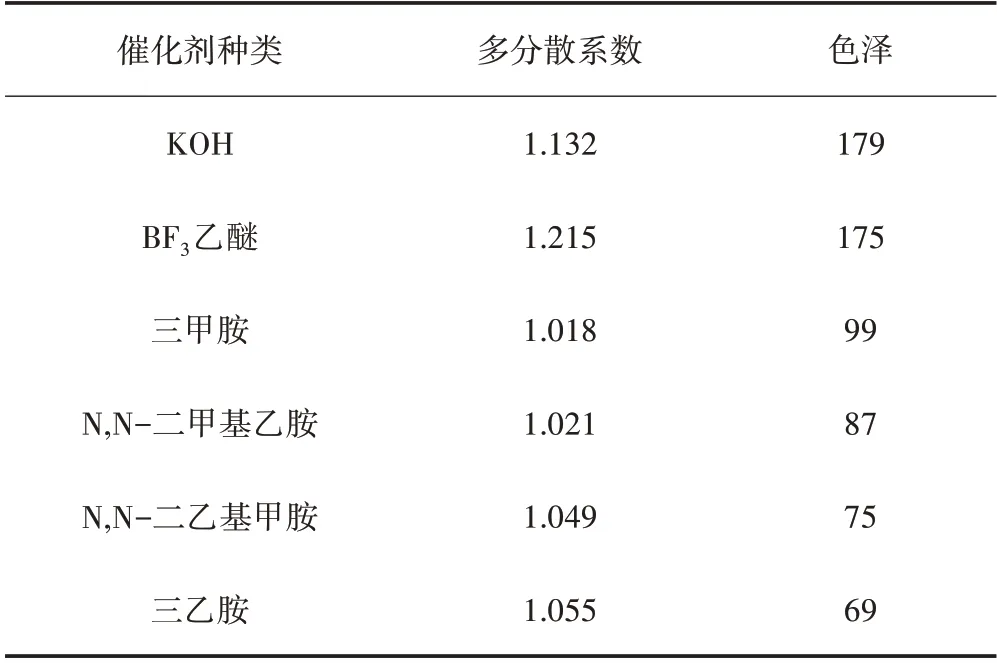

在2,4,7,9-四甲基-5-癸炔-4,7-二醇226 g、EO 645 g、反应温度(65±3)℃、催化剂0.1%(对反应原料总质量)、各反应熟化完全的条件下,分别采用不同的催化剂合成四甲基-5-癸炔-4,7-二醇聚氧乙烯醚E-65。以多分散系数和色泽作为衡量产品质量的指标,对比研究几种催化剂的催化活性。

由表1 可以看出,使用碱性KOH 催化剂和酸性BF3乙醚催化剂合成的聚醚色泽较深,多分散系数较大;使用叔胺类催化剂合成的聚醚色泽较浅,多分散系数较小,所以采用叔胺类催化剂合成的聚醚产品要好于采用碱性KOH 催化剂和酸性BF3乙醚催化剂。同时,对比叔胺类催化剂的催化效果可以看出,以三甲胺为催化剂,催化合成的产品色泽最深;以三乙胺为催化剂,催化合成的产品色泽最浅。叔胺类催化剂随着N 原子连接的烃基链的增长,催化合成的产品色泽逐渐变浅;而三乙胺催化合成的产品分子质量、多分散系数最大,变化趋势与色泽正好相反。这可能是因为叔胺类催化剂在乙氧基化反应中的催化活性与其氮原子上的电子云密度大小(碱性)成正比,与氮原子连接的基团大小成反比;氮原子电子云密度越大,电负性越强,与环氧乙烷的结合能力越强,氮原子连接的基团体积越大,位阻作用越强,从而阻碍了两者的结合[8-9]。但是用叔胺类催化剂合成的产品多分散系数以及色泽差别并不明显。三甲胺有鱼腥恶臭味、易挥发,对于工业化生产应用要求比较高,而炔二醇聚醚主要应用于水性涂料中,考虑到安全生产要求以及实际应用要求等,工业上一般选用三乙胺作为催化剂。

表1 催化剂种类对E-65 质量的影响

2.1.2 催化剂用量

由表2 可以看出,随着催化剂用量的增加,E-65的分子质量逐渐变大,说明在相同的反应时间和温度条件下,催化剂用量越多,反应速率越快,反应相对越彻底;当催化剂用量大于0.12%时,反应基本完全。同时,随着催化剂用量的增加,色泽逐渐变深,催化剂用量在0.1%以下时,色泽变化不大,当用量大于0.15%时,色泽深度增加明显,所以选用0.12%的催化剂用量较为理想。

表2 催化剂三乙胺用量对E-65 质量的影响

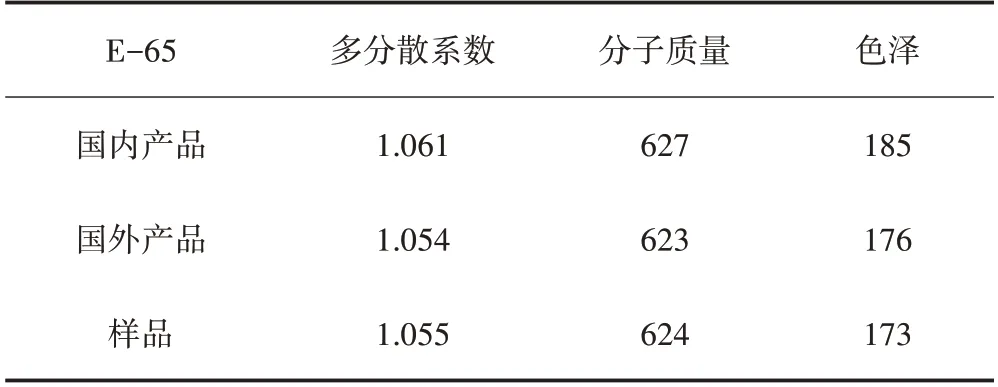

采用0.12%的三乙胺作为催化剂反应合成E-65,与国内外具有代表性的知名品牌产品进行GPC 和色泽指标对比。从图1 可以看出,国内某知名厂商的产品有少量高分子存在,高分子组分分子质量大约为1 355,会影响产品的性能;但是通过表3 的对比可以看出,3 个厂家生产的产品多分散系数、分子质量以及色泽都非常接近,验证了选用的催化剂品种以及用量均比较合理。

图1 不同生产厂家E-65 产品的GPC 图谱

表3 不同生产厂家的E-65产品多分散系数、分子质量和色泽

2.2 炔二醇聚醚的性能

2.2.1 平衡表面张力

由图2 可以看出,随着表面活性剂质量浓度的升高,表面张力呈线性降低,达到临界胶束浓度(cmc)后,表面张力基本不变,原因是随着质量浓度的升高,表面活性剂分子在气/液界面上吸附的量增多,表面张力值减小;当吸附达到饱和时,表面活性剂分子开始在水相中形成聚集体,此时表面张力基本不变。E-65 的cmc 为12.6 g/L,对应的γcmc为29.2 mN/m,具有一定的降低表面活性的能力。

图2 E-65 表面张力随质量浓度的变化曲线

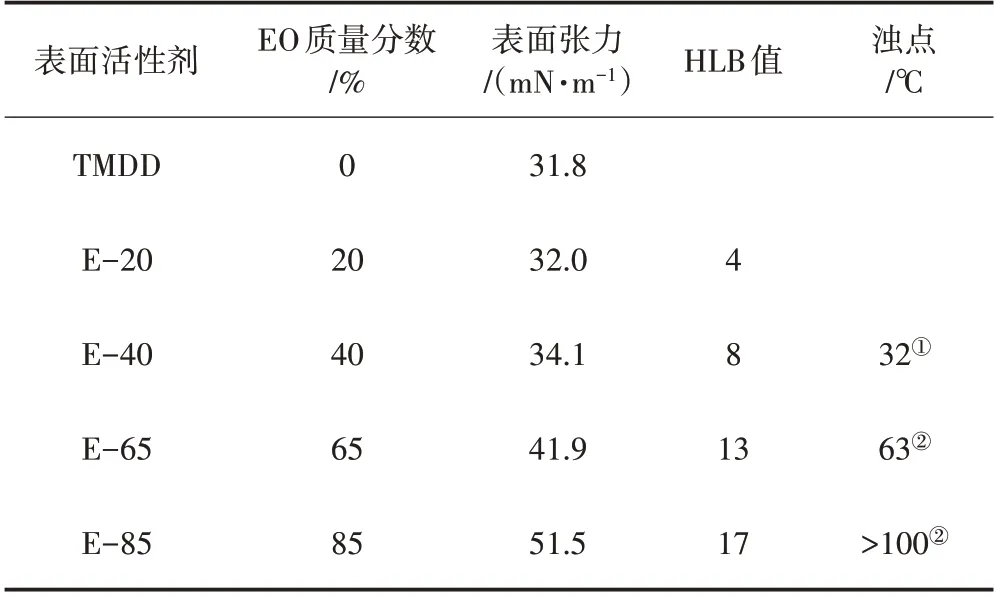

采用同样的工艺合成市面上常用的几款炔二醇聚醚产品,当EO 质量分数较低时,产品难溶于水,浊点较低,难以测试其表面张力随质量浓度的变化规律。通过对比表面张力、HLB 值和浊点,探索EO 质量分数对其性能的影响,结果见表4。

表4 TMDD 和炔二醇聚醚表面活性剂的表面张力、HLB 值和浊点

TMDD 难溶于水,限制了其实际应用,尤其作为水性助剂[4],通过与EO 反应,改性制成炔二醇聚醚表面活性剂,增加其亲水性能,解决其难溶于水的问题。由表4 可以看出,随着EO 质量分数的增加,炔二醇聚醚的HLB 值增大,浊点升高,亲水性能增强,但同时其表面张力值增大,降低表面张力的能力降低。通过与EO 反应(改性),EO 质量分数越高,亲水性能越好,但是表面活性越差。

2.2.2 动态表面张力

平衡表面张力是表面活性剂在界面达到吸附平衡后的测量值,而在许多实际应用中,要求表面活性剂在短时间内能够有效降低表面张力。炔二醇聚醚在水性涂料中作为助剂,要求能够起到迅速润湿和渗透的作用,即在短时间内能够快速大幅度降低表面张力,所以测试其动态表面张力具有重要意义。

由图3 可以看出,在吸附初期,不同炔二醇聚醚溶液的表面张力都随着时间的延长迅速下降,达到约100 ms 后,表面张力下降幅度变小,之后趋于平稳,而且平稳区的表面张力基本接近该质量浓度的平衡表面张力。

图3 炔二醇聚醚溶液表面张力随时间的变化曲线

对比不同EO 质量分数炔二醇聚醚溶液样品的变化趋势可以发现,EO 质量分数越小,起始表面张力越小,表面张力随着时间延长降低的速率加快,达到平衡表面张力时用的时间越少。这是因为随着EO 质量分数的增加,亲水性越强,cmc 越大,即游离的表面活性剂单体越少;EO 质量分数增加导致表面活性剂在气/液界面吸附时的空间位阻增大,需要采取一定的构象才能在界面进行吸附,从而降低了炔二醇聚醚分子在溶液表面的吸附速率[1,10-11]。

由图4 可以看出,单一质量浓度的E-65 样品溶液,其表面张力随着时间的延长先迅速降低后趋于平稳。对比不同质量浓度的样品溶液,随着溶液质量浓度的增加,其起始表面张力越小,下降速率越快,达到并趋于平稳所用的时间越短,但是当质量浓度高于cmc 时,差距变小。这是因为表面活性剂分子在水溶液表面的吸附是自发过程,质量浓度越大,水溶液中游离的E-65 单体越多,向溶液表面吸附就越容易,但是当质量浓度大于cmc 后,分子开始聚集,游离的分子数目基本不变,吸附能力变化不再明显[9,12]。

图4 不同质量浓度E-65 溶液的表面张力随时间的变化曲线

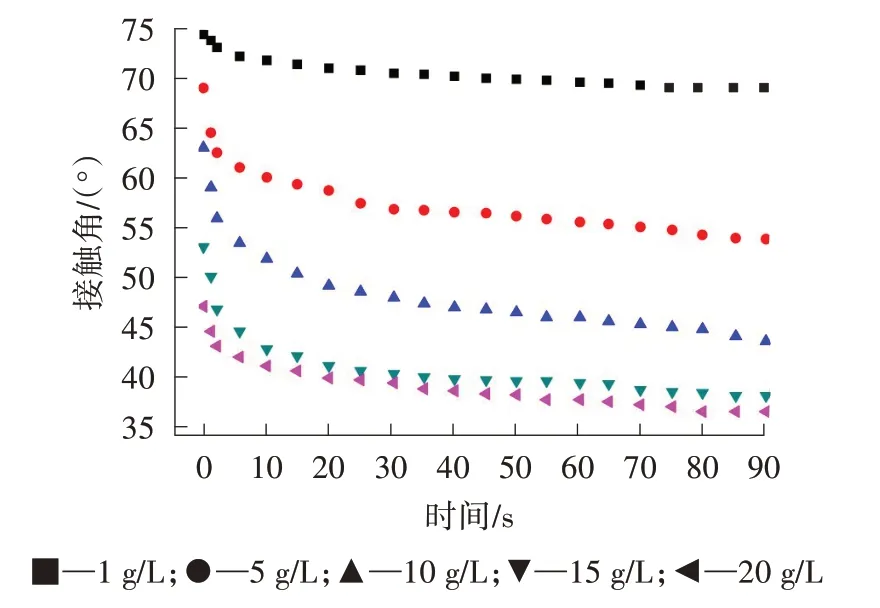

2.2.3 接触角

润湿铺展通常是指一种液体在固体表面取代气体的界面现象,在研究润湿铺展性能时,接触角的大小是衡量其优劣最为简单方便的标准[1,11]。表5为1 g/L炔二醇聚醚溶液滴加到在石蜡膜上润湿30 s 时的接触角数值。

表5 炔二醇聚醚溶液在石蜡膜上的接触角

由表5 可以看出,随着EO 质量分数的增加,炔二醇聚醚溶液在石蜡膜上的接触角变大,说明其润湿效果越差,这与表面活性变化规律相符。

由图5 可以看出,接触角下降速率初期非常快,后期趋于平缓,对比不同质量浓度的样品可以发现,质量浓度越大,接触角越小,达到润湿平衡所需的时间越短,表明质量浓度越大,润湿效果越好,但当质量浓度高于cmc时,润湿能力增强不再明显。

图5 不同质量浓度E-65 溶液在石蜡膜上的动态接触曲线

2.2.4 发泡性能

由表6 可以看出,随着EO 质量分数的增加,发泡能力增强,但是此类聚醚不易产生泡沫,或者产生的泡沫比较少,即起泡性比较差;多数泡沫在几秒中消失,泡沫消失较快,即稳泡性较差,这是由于分子中的支链能够减弱相邻分子间的吸引力,进而在溶液表面形成一种可压缩、易透气的扩展膜。同时,炔二醇聚醚表面活性剂对泡沫的稳定效果比较差,这是由于其动态表面张力较低,分子移动速度较快,能够很快达到平衡,并且其分子间具有较小的缔合倾向,故稳泡能力较差[2,5,10],所以此类表面活性剂具有一定的消泡能力。

表6 炔二醇聚醚的发泡性能对比

3 结论

(1)考虑工业化生产安全要求和实际应用要求,采用三乙胺作为催化剂较为理想,用量为0.12%。

(2)2,4,7,9-四甲基-5-癸炔-4,7-二醇的水溶性较差,影响其应用范围,通过与EO 反应(改性),增强其亲水性能。其平衡表面张力、动态表面张力、接触角和消泡性能会随着EO 质量分数的增加而降低。