5316 工作面破碎煤岩体撤架通道及末采支护技术

2022-11-05刘贵云

刘贵云

(晋能控股煤业集团成庄矿,山西 晋城 048000)

1 概况

晋能控股煤业集团成庄矿5316 放顶煤工作面开采3#煤层,煤层平均厚度6.36 m,工作面走向长度为1766 m,倾斜长度196.22 m,倾角为0~8°。直接顶和基本顶为6.22 m 厚砂质泥岩,层理发育,普氏硬度f=4~6,抗压强度为14.1~48.4 MPa,属不稳定-中等稳定顶板。直接底和基本底为13.18 m厚的砂质泥岩,层理发育,局部比较松散,普氏硬度f=4~6,抗压强度为6.3~34.94 MPa,属不稳定-中等稳定底板。

5316 工作面停采线位置在推进度1 427.7 m,机头机尾落差14 m,停采线两巷位置向里20 m、向外30 m 区域都已采用锚索吊挂工字钢补强支护。目前回采接近尾声,即将开始进行末采,并施工撤架通道,撤架通道宽2.5 m,高2.8 m。由于顶板砂质泥岩原生裂隙较为发育,受工作面超前动压影响,撤架通道区域的围岩及煤体松软破碎,破碎煤岩体影响锚杆锚索支护强度,影响撤架通道的稳定性,需对5316 工作面撤架通道进行支护设计研究,确保通道的安全稳定,顺利撤架。

2 撤架通道方式选择

工作面撤架通道形成有2 种方式:第一种方式是预先掘出回撤通道,支架直接进入通道回撤;第二种方式是在支架推到回撤位置时,通过掘进机割煤,并打设锚杆、锚索,形成回撤通道[1]。预先掘出撤架通道具有提前施工、掘进与支护受外界影响因素较小等优点,但由于在工作面回采过程中要经受一次超前支承压力的影响,超前支承压力将会使通道在贯通前产生严重变形。采用第二种方式形成的撤架通道,具有不受超前支承压力影响、围岩应力较小、不用架设垛式支架等优点,但同时撤架通道形成前经历过超前支承压力的影响,煤岩体比较破碎,掘进支护困难[2-4]。结合5316 工作面的现场条件,3#煤层顶板原生裂隙发育,预先掘出的回撤通道受动压影响将很难维护,撤架时通道将无法使用且存在较大安全隐患,因此选择第二种方式。

3 撤架通道区域支护设计

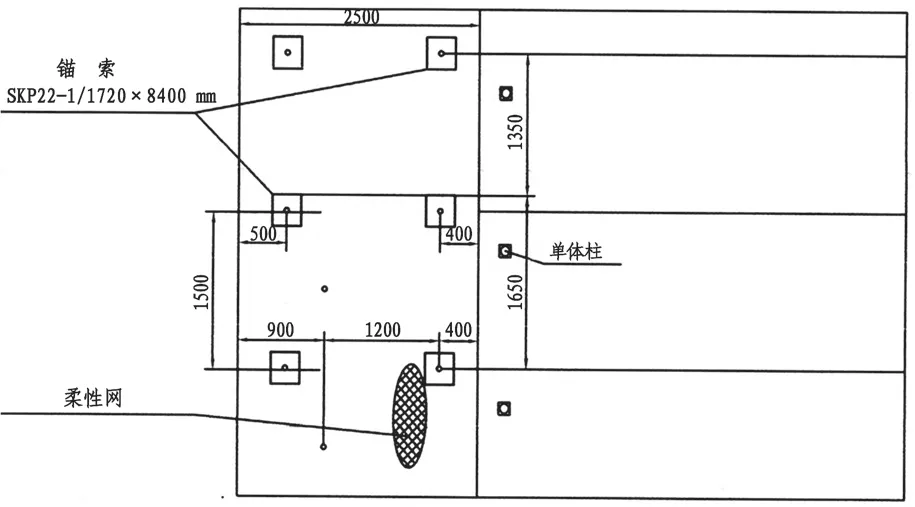

3.1 撤架通道区域顶部支护

(1)通道区域顶部铺设柔性网,停架后,全部架后柔性网落地且被压住不少于1 m(若有局部柔性网未落地可用金属网或塑料网补网)。前梁前端至煤壁段当柔性网足够长时采用单层金属网,柔性网长度不足时,不足部分采用双层金属网。柔性网末端至煤壁之间的金属网下联通长横向钢丝绳,间距0.8 m。从柔性网末端至保证通道完成后净高不小于2.8 m(架前底板至铁梁的高度),净宽不小于2.2 m(支架前梁至煤帮单体柱之间的距离)。

(2)每个支架前梁上支设两根不小于3 m 的工字钢,工字钢一头搭在支架前梁上,搭接长度不少于0.4 m,另一头紧靠煤帮,梁端支设单体柱,所有单体柱用防倒绳拴连,柱头采用防倒皮进行防护。

(3)通道形成后,每架架间布置1 根顶锚索进行补强,位置布置在支架架间前梁梁端向外0.3~0.5 m;55#~105#架间距煤壁0.3~0.5 m 额外布置1 根8.4 m 锚索。

(4)锚索施工参数:8400 mm 锚索,顶锚索眼深为8010~8210 mm,孔径Φ28 mm;顶锚索预紧力为269 kN;顶锚索露出锚具外150~400 mm;锚索排间距允许偏差±100 mm;顶锚索与顶板岩面角度为90°,允许偏差±10°。涨拉锚索时,发现不合格锚索,必须在其附近400 mm 范围内补打一根合格锚索,若因顶板破碎仍不合格,在前梁下打两根单体柱。如图1、图2。

图1 撤架通道示意图(mm)

图2 顶部支护示意图(mm)

3.2 撤架通道区域煤帮支护

由于撤架通道处煤岩体破碎,根据现场煤帮破碎及锚固效果,设计两种煤帮支护方案:

(1)煤帮支护方案一

通道形成后煤帮铺设单层金属网,单网底边距底板不大于400 mm,煤帮打金属锚杆进行封帮,每架架前布置一根,架间布置一根,呈三花眼布置,锚杆水平间距1.5 m 左右,上排锚杆距顶板0.8~1.0 m,下排锚杆距底板0.8~1.0 m,封帮锚杆预紧力为162 kN,垂直于煤帮(当现场锚杆布置位置不能满足要求时可适当做出调整);封帮锚杆最多可垫一块带孔木柱帽(为了实现快速安全封帮,第一组作业人员提前施工上部锚杆,第二组人员施工底部锚杆,形成三花眼布置方式),施工完成采用板梁或背板进行背帮。

锚杆施工参数:2400 mm 锚杆,钻孔眼深2290~2350 mm,孔径Φ30 mm,锚杆露出螺母外10~50 mm,帮锚杆排间距允许偏差±100 mm;帮锚杆与帮部煤体角度为90°,允许偏差±15°。发现不合格锚杆时,在离原锚杆300 mm 范围内补打合格锚杆,煤帮压力大时,支架前适当缩小锚杆间距,片帮大或煤体酥软无法施工锚杆时可补打不小于4.3 m 锚索进行封帮。煤帮支护方案一如图3。

图3 煤帮支护方案一示意图(mm)

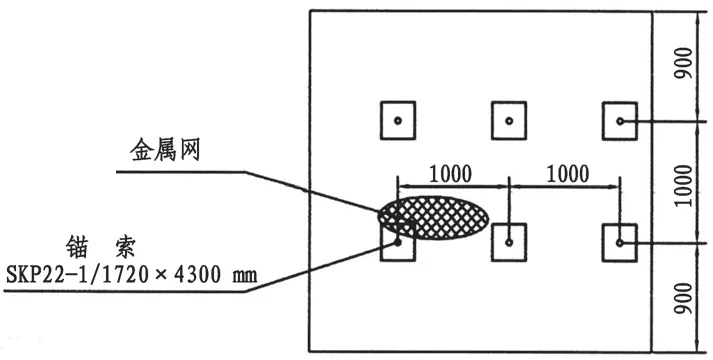

(2)煤帮支护方案二

当煤帮的煤体破碎严重,采用锚杆支护达不到设计要求时,该区域执行封帮支护方案二:通道形成后煤帮铺设单层金属网,单网底边距底板不大于400 mm,采用双排4.3 m 锚索进行封帮,上排锚索距顶板0.8~1.0 m,下部锚索距底板0.8~1.0 m,锚索间距1.0 m,预紧力150 kN。若预紧力仍达不到设计要求时,煤帮及时打上贴帮柱用来加强支护。

帮锚索的技术要求:4300 mm 锚索,钻孔眼深为3910~4110 mm,孔径Φ28 mm;帮锚索预紧力为150 kN;帮锚索露出锚具外150~400 mm;帮锚索排间距允许偏差±100 mm;帮锚索与顶板岩面角度为90°,允许偏差±10°。煤帮支护方案二如图4。

图4 煤帮支护方案二示意图(mm)

(3)煤帮支护方案选择

5316 工作面撤架通道区域首先选择支护方案一进行煤帮支护,通过2.4 m 强力金属锚杆可有效控制巷道煤帮的变形,基本可满足撤架通道巷帮的安全稳定,且相比锚索施工更加快速、便捷、经济。

但因巷道围岩条件存在差异性,部分区域煤帮受动压影响严重而十分破碎,支护方案一中的2.4 m金属锚杆支护无法有效锚固到完整岩层,存在锚固力不达标、支护达不到设计要求情况。因此,对于撤架通道煤帮十分破碎区域,在局部采用支护方案二进行煤帮支护,通过4.3 m 锚索可增加锚固范围,提高锚固效果,有效控制巷帮破碎煤岩体的变形。

3.3 机头机尾侧上工字钢及两巷超前支护

从停架前6~8 刀煤开始至停架时,工作面机头在端头架及排头1#架顶梁上平行工作面上四根工字钢,钢梁尾要顶住煤帮,梁头需搭在1#排头架上不少于200 mm;机尾要在最后至少2 个排尾架上面平行工作面架设四根工字钢梁,钢梁尾要顶住煤帮,梁头需搭在149#架上不少于200 mm。停架前6~8刀煤开始上工字钢,保证停架时支架上方均匀布置有四根工字钢,间距750~1000 mm 左右。机头机尾停采线向里20 m、向外30 m 顶板已采用7.4 m 锚索吊挂工字钢补强。

4 支护效果分析

为了验证撤架通道的支护效果,对撤架通道锚杆锚索受力、顶板离层、巷道变形量进行监测。撤架通道内锚索受力在324~412 kN 之间,平均受力366 kN;锚杆受力在118~142 kN,平均受力129 kN。锚杆锚索受力均小于破断载荷,支护合理。顶板离层仪深部基点最大值为43 mm,浅部基点最大值为18 mm,顶板离层量不大,均在安全的范围内。撤架通道两帮变形量最大值为118 mm,顶底板移近量最大值为98 mm,巷道变形量较小。监测数据说明该支护设计方案可有效控制撤架通道处破碎煤岩体的变形破坏,维护撤架通道安全稳定,为工作面顺利撤架提供了技术保障。