高阳煤矿21106 运输巷过断层带安全技术研究

2022-11-05褚瑞乾

褚瑞乾

(山西焦煤汾西矿业(集团)有限责任公司高阳煤矿,山西 吕梁 032300)

由于煤系地层形成及地质运动等原因,在煤层分布范围内会存在断层带[1-3]。断层带附近,煤岩体的硬度较断层带以外区域低。因此,在掘进工作面揭露断层时,容易引起煤岩体的坍塌,有必要采取适当施工方法和支护措施,安全高效地通过断层带[4-8]。本文以高阳煤矿21106 运输巷过断层带为工程背景,对过断层带的支护技术展开研究。

1 工程概况

21106 工作面位于二采区,开采太原组9-10-11号煤层,煤层最大倾角8°,最小0°,平均倾角3°。煤层顶板为灰岩,其中直接顶灰岩性脆,含泥质,约2.07 m;基本顶灰岩致密且坚硬,厚度约6.6 m。直接底为3.96 m 的泥岩,基本底为2.95 m 细粒砂岩。煤层总厚度约为7.75 m。21106 运输巷设计断面为矩形,设计掘进宽度为5100 mm,设计掘进高度为3000 mm,设计净宽度为4800 mm,设计净高度为2850 mm。设计巷道断面及支护参数如图1。

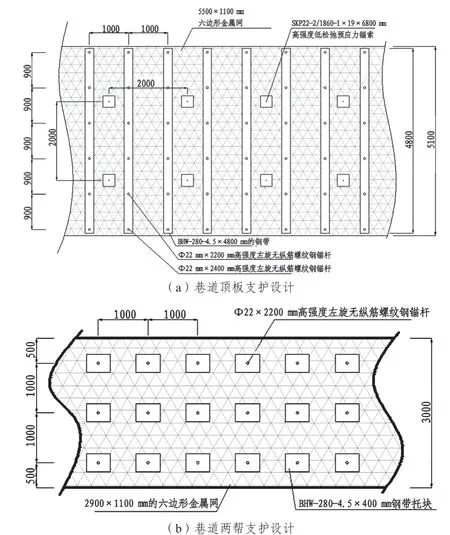

图1 巷道设计断面及支护参数(mm)

巷道顶板中部锚杆采用Φ22 mm×2200 mm 的高强度左旋无纵筋螺纹钢锚杆,两边角锚杆采用Φ22 mm×2400 mm 高强度左旋无纵筋螺纹钢锚杆,两根边角锚杆15°向帮外倾斜,顶板锚杆间距900 mm,排距1000 mm,“六·六”矩形布置,锚杆长度为2200 mm。每排锚杆配合使用BHW-280-4.5×4800 mm 的钢带。锚杆预紧力矩≥300 N·m,锚固力不小于228 kN。

巷道两帮采用Φ22 mm×2200 mm 高强度左旋无纵筋螺纹钢锚杆,间距为1000 mm,排距为1000 mm,“三·三”矩形布置,锚杆长度为2200 mm,预紧力矩不小于300 N·m,锚固力不小于228 kN。

锚索采用1×19 股高强度低松弛预应力Φ21.8 mm 的钢绞线,长度为6800 mm,锚索间距2000 mm,排距2000 mm,“二·二”矩形布置,锚索预紧力不小于200 kN,锚固力不小于36.3 kN。

此外,巷道顶板及两帮全部铺设六边形金属网,其中顶板铺设的金属网尺寸为长×宽=5500 mm×1100 mm,两帮铺设的金属网尺寸为长×宽=2900 mm×1100 mm,网与网之间搭接50 mm。在21106 运输巷掘进过断层带范围内进行喷浆,喷射厚度为150 mm,并配套使用Φ6 mm×2000 mm×1100 mm 的钢筋网,网与网之间搭接50 mm。巷道顶板及两帮支护情况如图2。

图2 巷道顶板及两帮支护参数(mm)

其中,在21106 运输巷掘进过程中会遇到对巷道掘进影响较大的断层约2 条,分别为:

(1)F17:走向角度91°,倾向角度181°,倾角52°,正断层,落差8.5 m。(2)F97:走向角度92°,倾向角度182°,倾角78°,正断层,落差6 m。

2 施工方法

在21106 运输巷揭露断层时,采用适当的施工方法,保证掘进工作面的安全顺利掘进。

首先针对巷道坡度进行调整,调整可分为4 个阶段:

阶段Ⅰ:在巷道揭露断层前32 m 位置时,掘进工作面以180°的方位进行施工;在通过断层位置时,调整掘进工作面掘进坡度,以向上山方向3°的方位进行施工;掘进距离约为15 m,以向上山方向8°的方位掘进约70 m 后到达11#煤层顶板标志层;最后以180°的方位继续掘进过断层。

阶段Ⅱ:在即将通过断层带时,调整掘进工作面掘进坡度,以向上山方向3°的方位进行施工,掘进距离约为15 m。

阶段Ⅲ:再次调整掘进工作面掘进破度,以向上山方向8°的方位掘进约70 m 后到达11#煤层顶板标志层。

阶段Ⅳ:继续沿直接顶在煤层中掘进21106 运输巷。如图3。

图3 21106 运输巷过断层带各阶段示意图

3 支护技术

21106 运输巷主要采用锚杆、锚索、六边形金属网、W 钢带联合支护。在工作面过断层带过程中,为提高巷道围岩的稳定性,对支护参数进行调整,见表1。

在阶段Ⅱ中,改变巷道的掘进断面,掘进宽度为5800 mm,净宽度为5500 mm,掘进高度为3400 mm,净高度为3200 mm。其中顶板与两帮锚杆排距由1000 mm 缩小至900 mm,顶板锚杆采用“七·七”矩形布置,两帮锚杆采用“四·四”矩形布置。

在阶段Ⅲ中,巷道掘进宽度为5400 mm,实际净宽度为5100 mm,实际掘进高度为3400 mm,实际净高度为3200 mm。其中顶板与两帮锚杆排距由1000 mm 缩小至900 mm,顶板锚杆采用“六·六”矩形布置,两帮锚杆采用“四·四”矩形布置。

通过表1 可知,及时更改过断层带巷道的实际掘进尺寸,并相应减小锚杆间距、改变锚杆数量,提高了巷道锚杆的支护密度,提高巷道围岩稳定性。为进一步验证该支护方案的现场应用效果,对巷道过断层带前后的巷道顶底板变形情况进行了30 d 的现场观测。取30 d 的平均值进行统计分析可知,阶段Ⅲ巷道的顶底板移近量最大为305 mm,阶段Ⅰ巷道顶底板移近量最小为113 mm。各阶段巷道顶底板的移近量均在可控范围之内,巷道围岩变形得到了有效控制,现场应用效果良好。21106 运输巷过断层带各阶段顶底板移近量如图4。

表1 掘进巷道过断层带前后巷道断面与主要支护参数比较

图4 21106 运输巷过断层带各阶段顶底板移近量

4 结论

针对高阳煤矿21106 运输巷掘进工作面过断层带的实际情况,介绍了掘进工作面过断层带的主要施工方法,提高巷道过断层带时的巷道支护密度,巷道围岩变形得到了有效控制,主要得到如下结论:

(1)21106 运输巷在掘进过程中会遇到2 条断层,对巷道掘进影响较大。

(2)21106 工作面过F17 断层带时,通过及时更改巷道掘进方位,实现工作面掘进方向的调整,使得巷道顺利通过断层。

(3)改变工作面过断层带巷道的实际掘进尺寸,并提高相应的支护密度,达到巷道围岩有效控制的目的,21106 运输巷顺利通过断层。