粗煤泥回收系统改进

2022-11-05安弘毅

安弘毅

(冀中能源峰峰集团 马头洗选厂,河北 邯郸 056045)

0 引 言

随着煤矿机械化开采程度的不断提高,入选原煤中煤粉含量随之增加,选煤厂可以实现<0.3 mm煤的有效分选,>0.3 mm 粗煤泥在浮选过程中极易因气泡的携载能力不足而损失在尾矿中,因此解决粗煤泥分选回收问题日显迫切,这也是困扰选煤界的重要问题。粗煤泥是指粒度介于重选有效分选粒度下限和浮选有效分选粒度上限之间的部分煤泥,根据国家标准GB/T7186-1998 中的定义,粗煤泥的粒度近于煤泥,通常在0.3~0.5 mm 以上,属于不宜用浮选处理的颗粒。近几年,随着对粗煤泥分选技术的关注,选煤界更多的将粒度在0.3~2.0 mm 的煤泥定义为粗煤泥。浮选不能有效回收>0.5 mm 级煤泥,原则上要求进入浮选系统的入料浓度<0.5 mm,才能达到良好分选效果。

粗煤泥根据来源分为原生粗煤泥、破碎粗煤泥和次生粗煤泥3 种。根据选煤工艺中所分离出的途径不同,可分为原煤脱泥产生的粗煤泥和重介或跳汰分选过的粗煤泥2 种。

粗煤泥的存在给选煤厂浮选系统增加了负荷,利用粗煤泥回收系统来给浮选系统减负,改善浮选效果,降低生产成本。因此,粗煤泥回收处理工艺是否完善、合理,对洗煤产品水分、浮选效果、以及洗煤成本都有较大的影响。

1 粗煤泥回收系统现状

1.1 粗煤泥回收工艺现状

我国的选煤工艺流程基本上是两段(重介或跳汰+浮选)选煤模式。而我国细煤粒煤多,多采用三段选煤工艺,即在重介或跳汰和浮选之间增加粗煤泥分选环节。

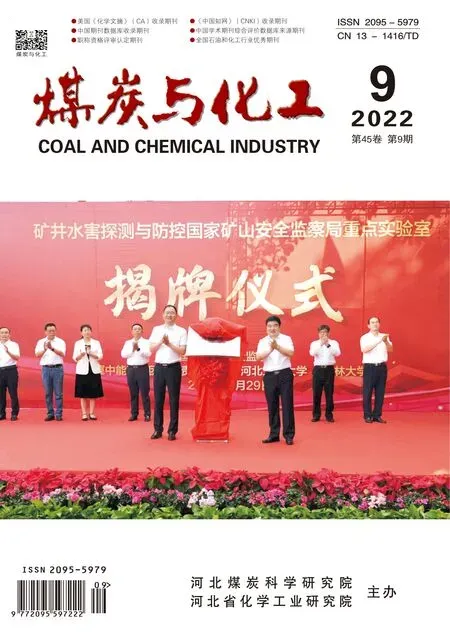

目前峰峰集团马头洗选厂原煤浮选工艺为,原煤破碎至50 mm 以下粒度进入重介旋流器,分选出精煤经过弧形筛、直线振动筛分级。筛下煤泥水经过磁选机脱介,产生的精煤泥进入角锥池,角锥池溢流进浮选系统,角锥池底流经过1 号水池泵送至击打弧形筛和电磁振网筛进行煤泥分级,筛下煤泥水进入角锥溢流,筛上粗精煤进入离心机进行脱水。

原煤浮选工艺流程示意如图1 所示。

图1 原煤浮选工艺流程Fig.1 Rawcoal flotation process

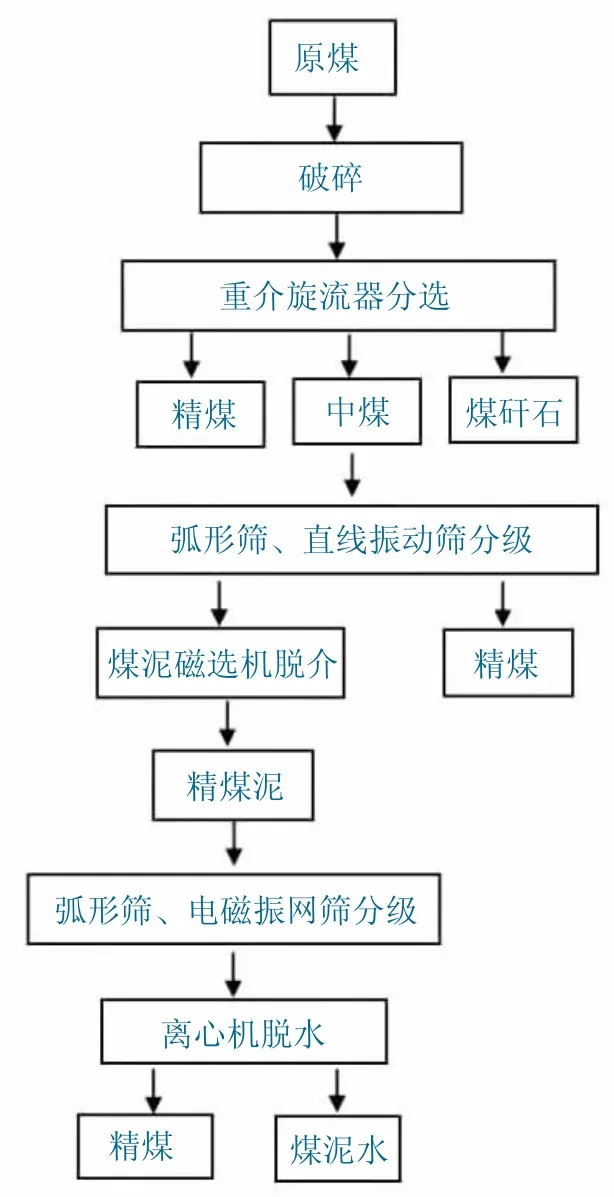

原粗煤泥回收工艺为,入角锥池的煤泥水先经过浮选系统,再通过角水池泵送至击打弧形筛和电磁振网筛进行煤泥分级、离心机脱水回收精煤,由于洗选厂弧形筛和离心机处理能力偏小,煤泥回收效果不佳。

原粗煤泥回收工艺流程图如图2 所示。

图2 粗煤泥回收原工艺流程Fig.2 Original process flowof coarse slime recovery

1.2 粗煤泥回收设备现状

马头洗选厂粗煤泥系统有4 台击打弧形筛、2台电磁振网筛、3 台粗煤泥脱水离心机。原煤中粉煤含量增加后,粗煤泥弧形筛、脱水离心机均超出原设计处理能力,尤其是离心机脱水能力很不足,严重影响了精煤销售水分含量指标。另外在生产停机前,必须打空角锥池物料,因击打弧形筛数量少,停车等待时间较长,洗选系统能源消耗高,设备运行成本高。

2 粗煤泥回收系统改进措施

2.1 粗煤泥回收系统工艺改进

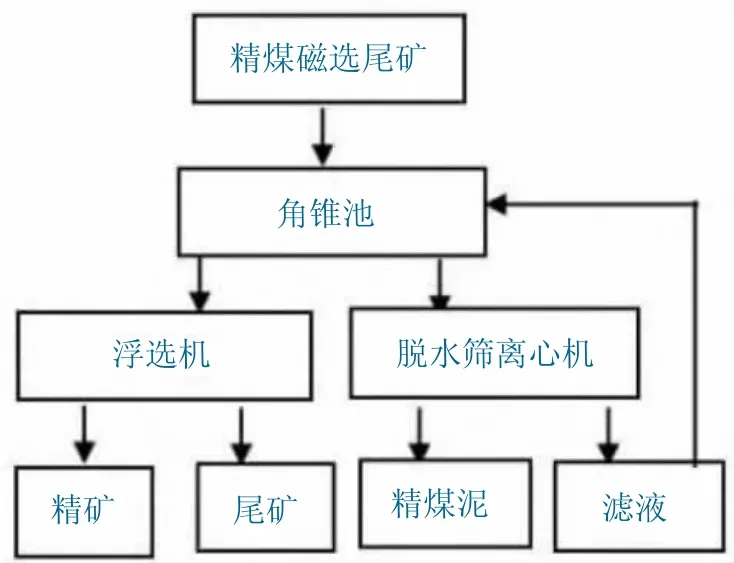

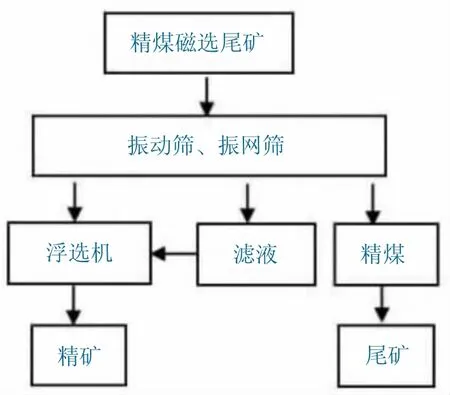

精煤磁选机产生的精磁尾矿通过角水池泵送至击打弧形筛和电磁振网筛进行煤泥分级,产生的筛下煤泥水进浮选系统。改进后的粗煤泥回收工艺流程示意如图3 所示。

图3 粗煤泥回收新工艺流程Fig.3 Newprocess flowof coarse slime recovery

2.2 粗煤泥回收系统设备改进

2.2.1 优化粗煤泥筛

(1)筛体的选择。粗煤泥分级常用设备有振网筛和击打弧形筛,击打弧形筛分级过程是精矿首先进入弧形筛的入料箱,然后利用自重落至筛网上并沿弧形筛网下流,精矿中的水分透过筛网实现分离。配置的筛面是不锈钢材质,筛面切角大、透筛分级效果好、泄水效率高。采用击打器振动方式,击打器不仅结构简单、占地面积小、便于维修。

(2)弧形筛安装倾角的确定。筛面倾角的大小对弧形筛的生产效率和筛分效率有着密切关系,生产能力取决于物料沿筛面的运动速度,但运动速度过大对弧形筛的筛分和泄水效率是不利的,因此安装倾角范围的确定需结合泵扬程、入料量、筛面横截面积等参数,保证弧形筛筛分和泄水效率同时,使生产率最大化。经过计算及实际试用情况,安装倾角确定为60°。

(3)弧形筛入料管道直径确定。弧形筛入料管道直径大小直接关系着弧形筛的工作效率大小,太大容易造成弧形筛超负荷工作,甚至造成弧形筛运行瘫痪;太小使粗煤泥入料速度低,弧形筛设备工作效率低,经计算、观察马头洗选厂弧形筛生产情况,分析确定该洗选厂弧形筛入料管道直径偏小,因此加大弧形筛入料管道直径,以解决原有粗煤泥弧形筛入料箱因容量低,入料速度高,造成的煤泥向筛邦外溅、泄水透筛效果差的问题。

2.2.2 提高泥浆泵流量

马头洗选厂角锥池泥浆泵为潜水渣浆泵,型号为150ZJ-I-A50,额定流量为150 m3/h,电机功率为50 kW,该潜水渣浆泵为水泵与电机同轴一体,工作时通过电机轴带动水泵叶轮旋转,将能量传递给浆体介质,使之产生一定的流速,带动固体物流动,实现浆体的输送。由于该洗选厂粗煤泥浆浓度较大,在实际应用时,发现泵抽水电机功率不足,抽水能力偏小,因此采取将1 号水池2 台上料泵原有的50 kW 6 级电机更换成75 kW 4 级电机,将泥浆泵抽水能力进行了提高,渣浆泵流量提升为200 m3/h 左右。

2.2.3 提高离心机设备脱水能力

为解决该洗选厂离心机脱水能力不足问题,粗煤泥回收系统增加了1 台新离心机,该离心机型号为LLL720*400BⅡ;性能参数为,回收煤泥水粒度大于0.15 mm,入料浓度大于50%(按入料计),处理能力10~15 t/h(按入料计),产品外在水分12%~16%。

离心机为LLL 系列立式螺旋卸料离心机,是一种新型高效的粗煤泥脱水回收设备。该离心机利用机械旋转产生的离心力,实现固液混合物分离,具体工作原理为煤泥通过离心机入料口,经布料盘进入筛篮与螺旋转子之间的空间。在离心力的作用下,水和小的颗粒(离心液)透过物料层,穿过筛网,沿上盖流入机座上部的集水槽内,然后通过设在机座两侧的排液管排出机外;煤粒则保持在筛篮内侧,因螺旋卸料转子与筛篮之间有一转速差,螺旋卸料转子就将煤粒从筛网上刮下,并将其推送至筛篮底部,从而把脱水后的煤泥(脱水产品)卸到机器下边的收料漏斗里。

2.2.4 提高系统筛分处理能力

浮选截粗效果,该洗选厂增加了2 台自制弧形筛。

3 改进效果

3.1 离心机设备脱水能力改进

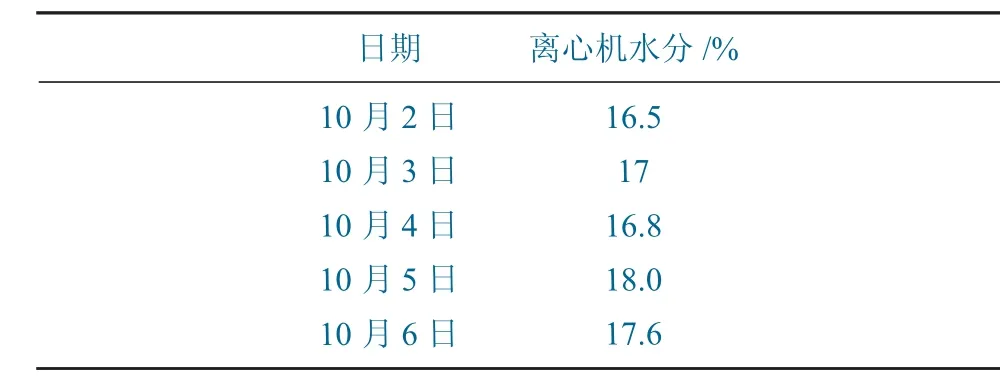

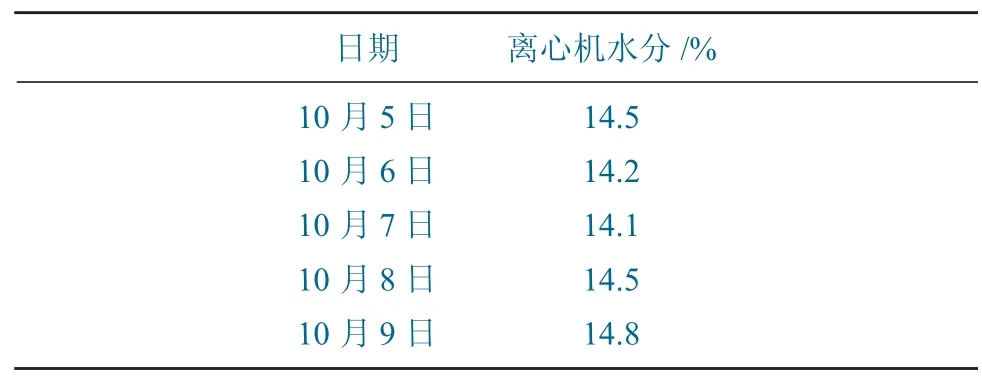

离心机设备脱水能力改进,使该洗选厂洗精煤水分含量由粗煤泥回收系统改进前的日平均17.18%降为14.42%。设备改进前的精煤水分含量统计表见表1,设备改进后的精煤水分含量统计表见表2。

表1 设备改进前的精煤水分含量统计Table 1 Moisture content statistics of clean coal before equipment improvement

表2 设备改进后的精煤水分含量统计Table 2 Moisture content statistics of clean coal after equipment improvement

3.2 浮选效率

增大1 号水池2 台上料泵流量,使工厂浮选系统效率提高了15%。

3.3 洗煤成本

增加2 台弧形筛,浮选截粗效果明显,浮选入料浓度下降,吨煤浮选药剂使用量减少了11%左右。浮选产量提高,吨煤电耗降低6.5%,设备机物料消耗吨煤降低8%。洗吨煤综合成本降低12%左右。

4 结 语

机械化开采程度提高后,原煤中粉煤含量增加,洗选厂原粗煤泥脱水回收系统弧形筛、离心机往往能力不足,需进行设备生产能力技术改造。