水平连铸工艺对Cu-15Ni-8Sn合金板材表面质量的影响研究

2022-11-04郭丽丽张县委

刘 娜,郭丽丽,张县委

1.齐鲁工业大学(山东省科学院) 机械工程学院,济南 250353;2.中色奥博特铜铝业有限公司,聊城 252699

Cu-Ni-Sn系合金是一种高强度、高弹性的铜合金[1-3],同时还具有优良的耐磨性能、耐蚀性能[4]、抗热应力松弛能力[5-6]、热处理过程中变形小[7-9]、导电稳定性高[10-13]、无毒环保等优点。在电子电器和通讯工程等诸多领域都有广泛的应用[14-15],特别是近年来人们环境保护意识的觉醒和电子通讯行业的迅猛发展,对铜镍锡合金这类无毒环保的高性能弹性铜合金的产能需求和质量要求都日益加大[16-18]。目前我国铜镍锡合金还处于研制阶段高性能铜镍锡合金主要依赖进口。

水平连铸技术成本低、流程短,非常适合用于铜合金板材的生产制备。由于铜镍锡合金中锡元素极易反偏析,影响连铸板坯的均匀性和表面质量,因此需要优化铜镍锡合金的水平连铸工艺参数,以期获得成分均匀、具有良好表面质量的铜镍锡合金连铸板材。

本文以Cu-15Ni-8Sn合金为对象,研究了保温炉内保温温度、拉铸过程的拉坯速度和铸型内冷却水流量等工艺参数对水平连铸铜镍锡合金凝固的固-液界面位置、形状和连铸板材表面质量的影响规律,优化了工艺参数,获得了具有良好表面质量的连铸板材。

1 实 验

实验合金成分为Cu-15Ni-8Sn,采用水平连铸工艺制备宽度450 mm、厚度15 mm的Cu-15Ni-8Sn合金板材。熔炼过程如下:将称量好的电解纯Cu质量分数99.95%、电解纯Ni质量分数99.9%熔化,木炭覆盖,依次加入纯锰、纯锡和纯锌,升温至1 380 ℃后搅拌熔化,扒渣木炭覆盖,静置转炉,再次扒渣木炭覆盖,当保温炉中熔体温度达到目标温度并保温一段时间后,开启牵引机构和冷却水机构,以预定的拉坯速度开始进行水平连铸实验,并根据实验要求改变冷却水流量。铜镍锡合金熔炼后进行取样,其化学成分果如表1所示。

表1 铜镍锡合金的化学成分

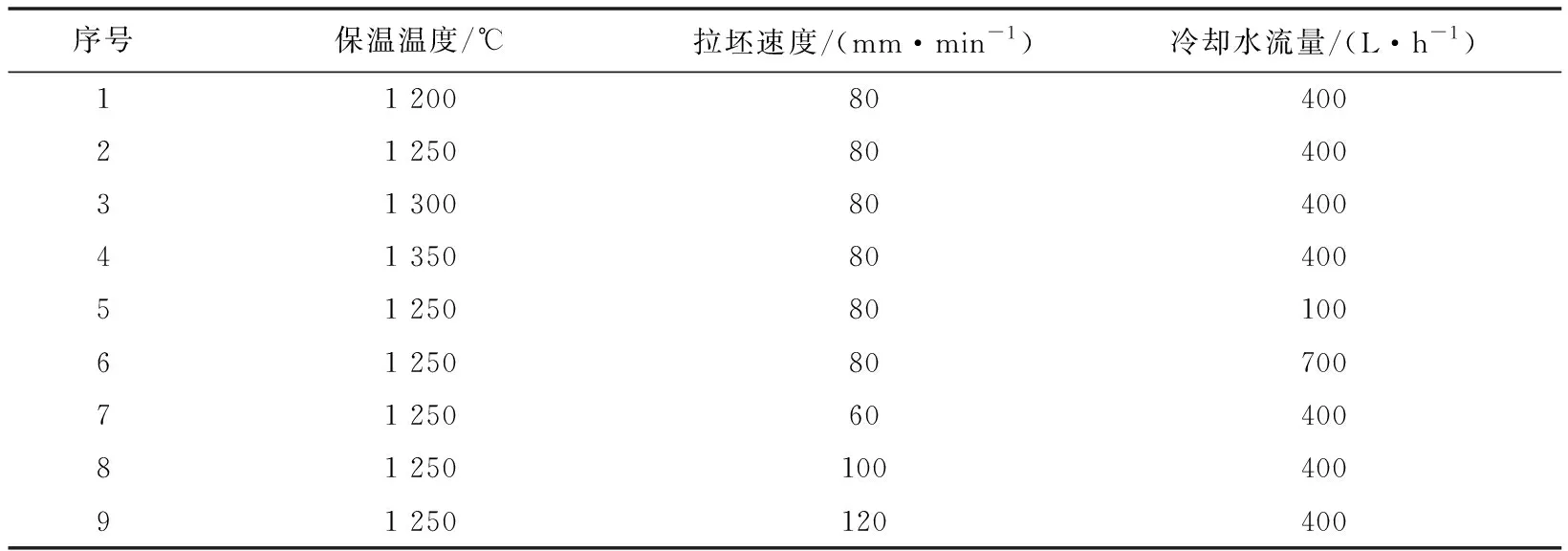

选取水平连铸过程的保温炉内保温温度、拉铸过程的拉坯速度和铸型内冷却水流量作为可变参数来控制合金固-液界面位置、形状进而影响合金的表面质量。具体取值如表2所示。

表2 水平连铸实验参数

采用Procast软件研究工艺参数对合金板材固-液界面形状与位置的影响。连铸板材的表面形貌通过数码相机拍摄,板材的表面粗糙度通TIME TR200 型表面轮廓仪进行测量。

2 影响表面质量的因素

2.1 保温炉内的保温温度

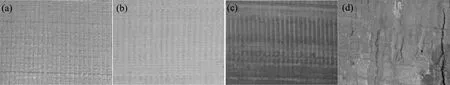

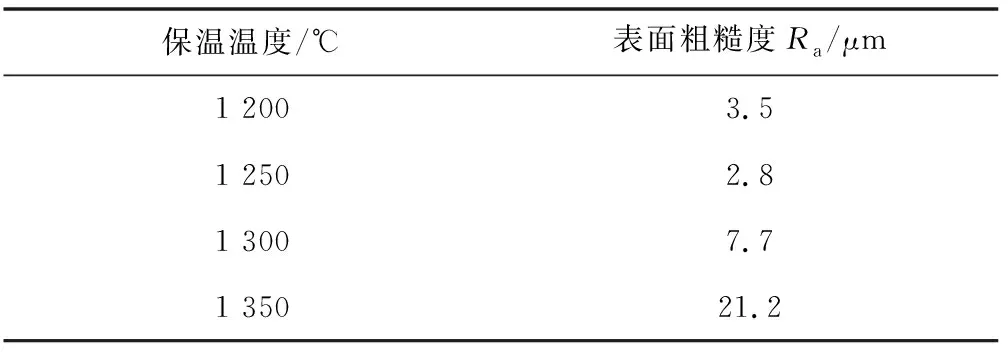

改变保温炉内的保温温度并维持拉坯速度等于80 mm/min和冷却水流量为400 L/h不变,对Cu-15Ni-8Sn合金进行水平连铸,获得的板材表面的数码相片如图1所示,获得的表面粗糙度值如表3所示。可见随着保温炉内保温温度的增加,合金的表面质量和粗糙度均先提高,后逐渐降低。当保温温度较低为1 200 ℃和1 250 ℃ 时,合金表面质量较好,结晶线平直,拉铸纹较少较浅,表面粗糙度分别为3.5 μm和2.8 μm;当温度达到1 300 ℃时,合金表面粗糙度增大到7.7 μm,拉铸纹增多加深,结晶线加深且略为弯曲;当温度为1 350 ℃时,合金表面出现周期性裂纹,粗糙度达到21.2 μm,结晶线更加弯曲。

(a)1 200 ℃;(b)1 250 ℃;(c)1 300 ℃;(d)1 350 ℃图1 不同保温温度下合金水平连铸板材的表面形貌

表3 不同保温温度下合金连铸板材的表面粗糙度

2.2 拉铸过程的拉坯速度

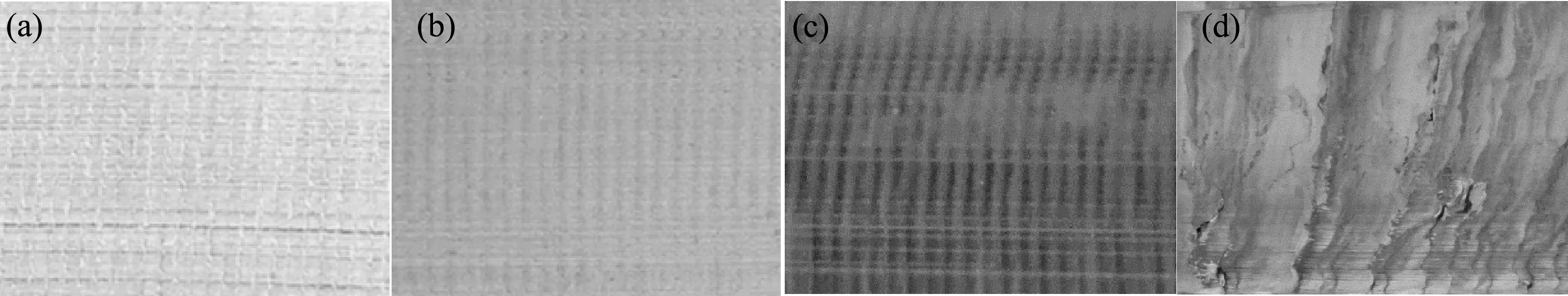

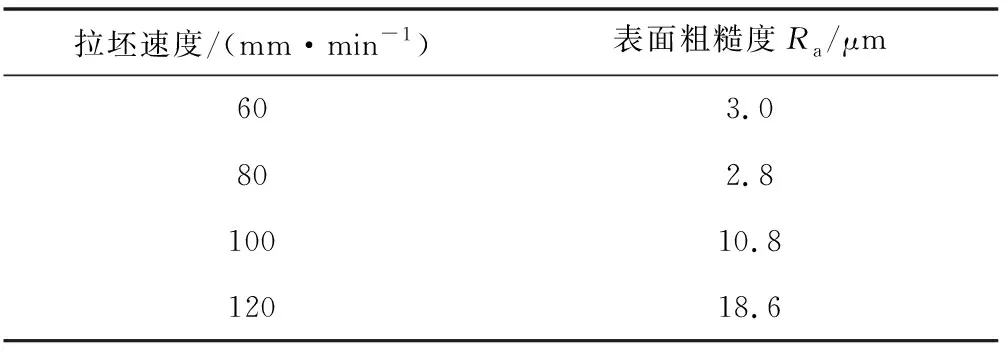

改变拉铸过程的拉坯速度并维持保温温度为1 250 ℃和冷却水流量为400 L/h不变,对Cu-15Ni-8Sn合金进行水平连铸,获得的板材表面的数码相片如图2所示,获得的表面粗糙度值如表4所示。

(a)60 mm/min;(b)80 mm/min;(c)100 mm/min;(d)120 mm/min图2 不同拉坯速度下水平连铸合金板材的表面形貌

表4 不同拉坯速度下合金连铸板材的表面粗糙度

可见随着拉坯速度的增加,合金的表面质量和粗糙度均逐渐降低。当拉坯速度为60和80 mm/min时,合金表面粗糙度分别为3.0和2.8 μm,结晶线平直,拉铸纹较少;随着拉坯速度的不断提高(100、120 mm/min),合金结晶线越来越弯曲,甚至出现补缩不足和裂纹,表面粗糙度增大到10.8和18.6 μm。

2.3 铸型内冷却水流量

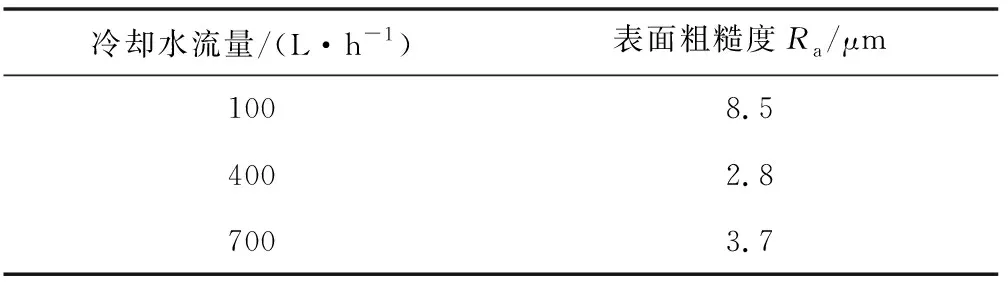

改变铸型内冷却水流量并维持保温温度为1 250 ℃和拉坯速度80 mm/min不变,对Cu-15Ni-8Sn合金进行水平连铸,获得的板材表面的数码相片如图3所示,获得的表面粗糙度值如表5所示。

(a)100 L/h;(b)400 L/h;(c)700 L/h图3 不同冷却水流量下水平连铸合金板材表面形貌

表5 不同冷却水流量条件下合金连铸板材的表面粗糙度

可见随着铸型内冷却水流量的增大,合金的表面质量和粗糙度均逐渐提高。当冷却水流量为100 L/h时,合金表面粗糙度为8.5 μm,表面粗糙,拉铸纹很深;当冷却水流量的增大到400和700 L/h时,板材表面质量明显提高,结晶线平直,拉铸纹很浅,表面粗糙度降至2.8和3.7 μm。

综上,为了获得良好的表面质量,Cu-15Ni-8Sn合金水平连铸的工艺参数应保持在保温温度1 200~1 250 ℃、拉坯速度60~80 mm/min和冷却水流量400~700 L/h的范围。

3 影响固-液界面位置和形状的因素

在水平连铸过程中,由于固-液界面位置和形状既会影响板材与石墨铸型的接触状态,又会影响凝固时的热传导行为,进而影响对板材表面质量[19]。同时由于固-液界面位置和形状处于熔体内部很难通过实验方法测得,因此本文通过ProCAST软件,模拟仿真了不同工艺参数条件下固-液界面位置和形状的变化规律。

3.1 保温炉内的保温温度

在拉坯速度为80 mm/min,冷却水流量为400 L/h的条件下,模拟不同的保温温度下板材固-液界面的位置和形状,结果如图4所示。

(a)1 200 ℃;(b)1 250 ℃;(c)1 300 ℃;(d)1 350 ℃图4 不同保温温度条件下的模拟结果

由图4可知,随着保温温度升高,固-液界面位置逐渐向石墨板熔体出口端移动。当保温温度为1 200℃时,固-液界面位置位于石墨板熔体入口处,固-液界面形状平直,两相区宽度很窄,易造成凝固完成过早,划伤石墨铸型;提高保温温度至1 250 ℃,固-液界面位置位于靠近石墨板熔体入口区域,固-液界面形状仍较为平直,两相区宽度略为增大;继续增加保温温度至1 300 ℃,固-液界面的位置进入石墨板中间区域,界面形状非常弯曲,两相区宽度很宽;当保温温度为1 350 ℃时,固-液界面位置位于靠近石墨板熔体出口处,界面形状进一步弯曲,两相区宽度持续增大。考虑到保温温度对固-液界面位置和形状的影响,合理的保温炉内熔体的保温温度为1 250 ℃。

3.2 拉铸过程的拉坯速度

在合金保温温度1 250 ℃,冷却水流量为400 L/h的条件下,模拟不同拉坯速度条件下板材固-液界面的位置和形状,结果如图5所示。

(a)60 mm/min;(b)80 mm/min;(c)100 mm/min;(d)120 mm/min图5 不同拉坯速度条件下的模拟结果

由图5可知,当拉坯速度为60 mm/min时,固-液界面位置处于石墨板熔体入口处,固-液界面形状非常平直,两相区宽带非常狭窄,易造成凝固完成过早,划伤石墨铸型;当拉坯速度为80 mm/min时,固-液界面位置靠近石墨板熔体入口处,固-液界面形状较为平直,两相区宽度较窄;继续增大拉坯速度至100 mm/min时,固-液界面向石墨板熔体出口处移动位于石墨板中部区域,固-液界面形状变弯曲,两相区宽度增大;当拉坯速度为120 mm/min时,固-液界面位置接近石墨板熔体出口位置,固-液界面形状弯曲程度和两相区宽度均增大。由以上分析可知,合理的拉坯速度在80 mm/min附近。

3.3 铸型内冷却水流量

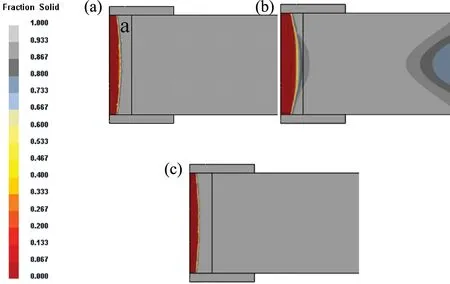

在合金保温温度为1 250 ℃和拉坯速度为80 mm/min的条件下,模拟不同冷却水流量条件下板材固-液界面的位置和形状,结果如图6所示。

(a)100 L/h;(b)400 L/h;(c)700 L/h图6 不同冷却水流量条件下的模拟结果

当冷却水流量为100 L/h时,固-液界面处于石墨板中间区域,界面形状非常弯曲,两相区宽度很大;加大冷却水流量至400 L/h时,固-液界面靠近石墨板熔体入口区域,固-液界面形状较为平直,两相区宽度明显减小;继续增加水流量至700 L/h时,固-液界面位置继续向石墨板入口方向靠近,固-液界面形状较为平直,两相区宽度变窄。由以上分析可知,合理的冷却水流量为400~700 L/h。

根据上述Cu-15Ni-8Sn合金板材水平连铸过程温度场模拟的实验结果,可以初步确定合理的制备工艺参数范围为:保温温度1 250 ℃,冷却水流量为400~700 L/h,拉坯速度为80 mm/min。

4 固-液界面位置对合金连铸板材表面质量的影响

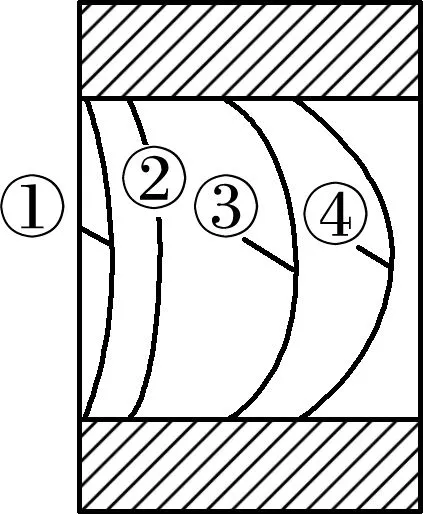

为了进一步将固-液界面位置、形状和表面质量之间建立起关系,根据图4~图6中固-液界面位置的变化情况,将其分为4大类:①石墨板熔体入口处、②距离石墨板熔体入口1/4处、③石墨板1/2处和④石墨板出口处,如图7所示。

图7 固-液界面位置分类示意图

固-液界面位置通过对铸坯与石墨铸型接触状态和初生凝壳的长度、厚度的影响,进而对连铸合金表面质量产生作用[20]。

当固-液界面位置处于图7中①位置石墨板熔体入口处时,对应的工艺参数由图4(a)和图5(a)可知是保温温度1 200 ℃和拉坯速度60 mm/min,此时固-液两相区宽度很窄,熔体的冷却强度大,结晶时间短,凝壳长度短且厚,不易形成裂纹等缺陷,如图1(a)、图2(a)所示。

当固-液界面处于图7中②位置石墨板熔体入口1/4处时,对应的工艺参数由图4(b)、图5(b)和图6(c)、6(c)可知是保温温度1 250 ℃、拉坯速度80 mm/min、冷却水流量400~700 L/h,此时固-液两相区宽度略有增大,熔体的冷却强度略有降低,虽然凝壳长度有所增加,但由于凝固收缩也随结晶时间的延长而增大,板材和石墨板内表面的摩擦反而减小,不易在板材表面形成拉铸纹,如图1(b)、图2(b)、图3(b)和图3(c)所示。

当固-液界面位置处于图7中③位置石墨板1/2处时,对应的工艺参数由图4(c)、图5(c)和图6(a)可知是保温温度1 300 ℃、拉坯速度100 mm/min、冷却水流量100 L/h,此时熔体的冷却强度进一步降低,固-液两相区宽度明显增大,界面形状明显弯曲,随着凝固时间的延长凝壳长度继续增加厚度继续减薄,晶粒主要在石墨铸型内壁形核,加大了凝壳与内壁的摩擦力,使拉铸纹较深,板材表面较粗糙,如图1(c)、图2(c)和图3(a)所示。

当固-液界面位置处于图7中④位置石墨板出口处时,对应的工艺参数由图4(d)和图5(d)可知是保温温度1 350 ℃、拉坯速度120 mm/min,此时由于冷却强度很低,结晶时间很长,界面形状十分弯曲,凝壳的长度很长而厚度很薄,极易被拉裂,同时固-液两相区宽度很大,熔体的流动性很差,板材表面一旦出现裂纹,后续合金熔体很难及时补充到裂纹区域,从而极易形成裂纹和补缩不足等缺陷[19],如图1(d)和图2(d)所示。

5 结 论

1)当保温温度从1 200 ℃提高至1 250 ℃时,拉坯速度由60 mm/min增大至80 mm/min时,冷却水流量在400~700 L/h时,合金固-液界面位置从石墨板熔体入口向1/4处移动,固-液界面形状较为平直,固-液两相区宽度较小,板材表面质量较好。

2)当保温温度从1 300 ℃提高至1 350 ℃时,拉坯速度由100 mm/min增大至120 mm/min时,冷却水流量在100 L/h时,合金固-液界面位置从石墨板熔体入口1/2处向出口处移动,固-液界面弯曲程度增大,固-液两相区宽度增宽,板材表面质量下降,甚至出现裂纹和补缩不足等缺陷。

3)为了使Cu-15Ni-8Sn合金水平连铸板材获得良好的表面质量,应将工艺参数控制在保温炉内熔体保温温度1 250 ℃,拉铸过程的拉坯速度80 mm/min,铸型内冷却水流量400~700 L/h。