金刚石砂轮轴向进给磨削硬质合金时的磨削力实验研究

2022-11-04任小柯苏珍发

任小柯,黄 辉,苏珍发

(1.华侨大学 机电及自动化学院,福建 厦门 361021)

(2.厦门创云精智机械设备股份有限公司,福建 厦门 361006)

硬质合金是由金属碳化物(WC、TiC 等)和金属黏结剂(Co、Mo、Ni 等)通过粉末冶金工艺烧结制备而成的一种合金材料[1-2],不仅兼具良好的韧性和可塑性,同时具有高硬度、高抗压强度、低冲击韧性、耐高温、耐磨损、耐腐蚀等一系列优越性能,被广泛用于制造金属成形刀具、塑性成形模具和耐磨零件等[3-4]。由于硬质合金本身具有强度高、硬度高、脆性大等特点,传统机械加工无法实现其精度和质量要求[5],采用金刚石砂轮磨削是其目前加工的主要工艺手段[6-7]。

目前对于硬质合金的磨削加工研究主要包括以下几个方面:(1)磨削工艺对硬质合金磨削的影响。研究砂轮速度、进给速度、磨削深度对磨削力、磨削温度、材料去除机理以及工件表面质量的影响规律[8-11];(2)对工件材料的影响。对不同硬质合金工件的磨削进行研究,分析工件中结合剂含量、晶粒尺寸对磨削力、砂轮磨损的影响[12-15]。(3)对砂轮的影响。研究金属金刚石砂轮、树脂金刚石砂轮、钎焊金刚石砂轮等磨削硬质合金时的砂轮磨损情况以及工件加工质量的变化[16-19]。

随着研究的深入,硬质合金的应用也越来越广泛,许多轴类零件诸如伺服电机芯轴、汽车变速箱主轴逐渐使用硬质合金材料。常规轴类零件在采用外圆纵向磨削[20]加工时,砂轮与工件的运动关系如图1所示,工件随工作台做轴向运动,其运动方向垂直于砂轮端面[21],磨削过程中工件受到3 个方向磨削力的作用,分别是法向力Fn、切向力Ft和 轴向力Fa。现有硬质合金磨削实验研究多以平面磨削为主,采用轴向进给磨削工艺的研究并不多见。因此,以GU20 硬质合金为磨削对象,采取轴向进给磨削工艺图2,进行不同工艺参数(砂轮线速度、磨削深度和进给速度)下的磨削实验,推导并建立磨削力理论模型。同时,建立磨削力经验公式,定量表征磨削力与工艺参数的关系,揭示工艺参数对磨削力的影响规律。

图1 外圆纵向磨削示意图Fig.1 Cylindrical traverse grinding

1 实验条件及方法

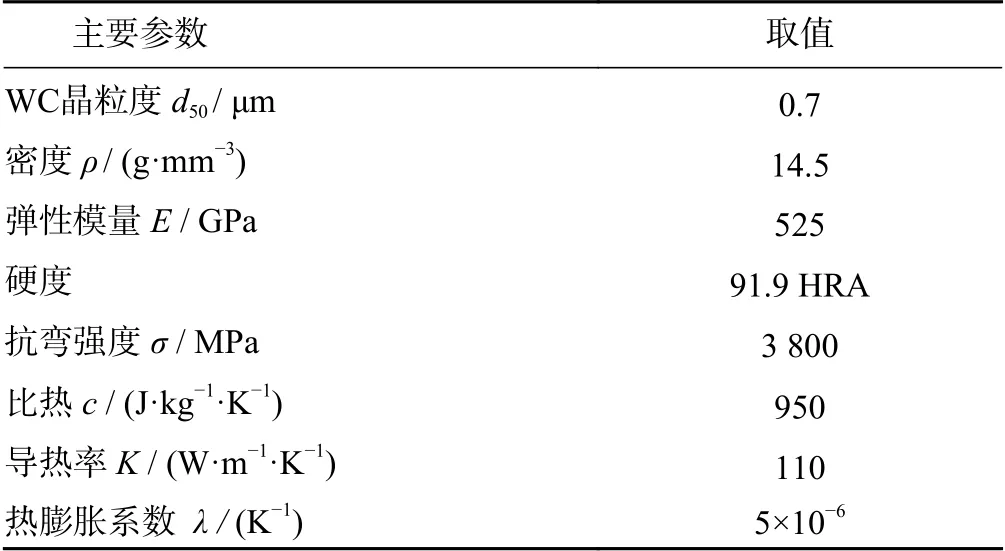

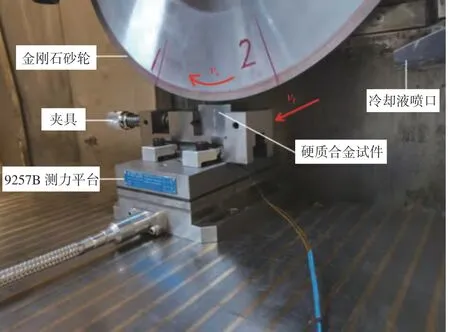

磨削实验在德国BLOHM 公司的高速数控磨床HP-408 上进行,磨削过程中砂轮一方面做高速旋转运动(砂轮线速度为vs),另一方面沿轴线方向实现进给运动(进给速度为vf)。切深相比于砂轮半径较小,因此忽略切深造成的砂轮不同位置的线速度变化,均以砂轮边缘速度vs作为砂轮与工件接触时的砂轮速度。磨削实验系统示意图如图2所示。磨削过程中使用水基乳化液进行冷却。磨削工件选用厦门金鹭特种合金有限公司生产的GU20 硬质合金,化学成分是WC 和Co,质量分数分别为90%,10%,尺寸为30 mm×30 mm×20 mm,如图3所示。其基本机械物理性能见表1所示。磨削所用砂轮为金属(铜锡合金)结合剂金刚石砂轮,其型号400×18×127×5×5-D91,金刚石磨粒粒度代号为230/270,浓度为150%。实验中磨削工艺参数见表2所示。

图3 硬质合金试件Fig.3 Cemented carbide specimen

表1 GU20 机械物理性能Tab.1 Mechanical and physical properties of GU20

表2 硬质合金磨削工艺参数表Tab.2 Cemented carbide grinding process parameters

使用Kistler 9257B 精密动态压电传感测力仪对实验过程中的磨削力信号进行采集,利用5080A 电荷放大器对信号进行放大,通过5697A1 信号采集系统进行A/D 转换,最终将信号传输电脑。设置采样频率为5 kHz,实验过程中实时跟踪Fx(水平方向)、Fy(轴向)、Fz(垂直方向)这3 个方向上磨削力的变化。磨削力测量采集系统如图4所示。

图4 磨削力测量采集系统实物图Fig.4 Grinding force measurement system

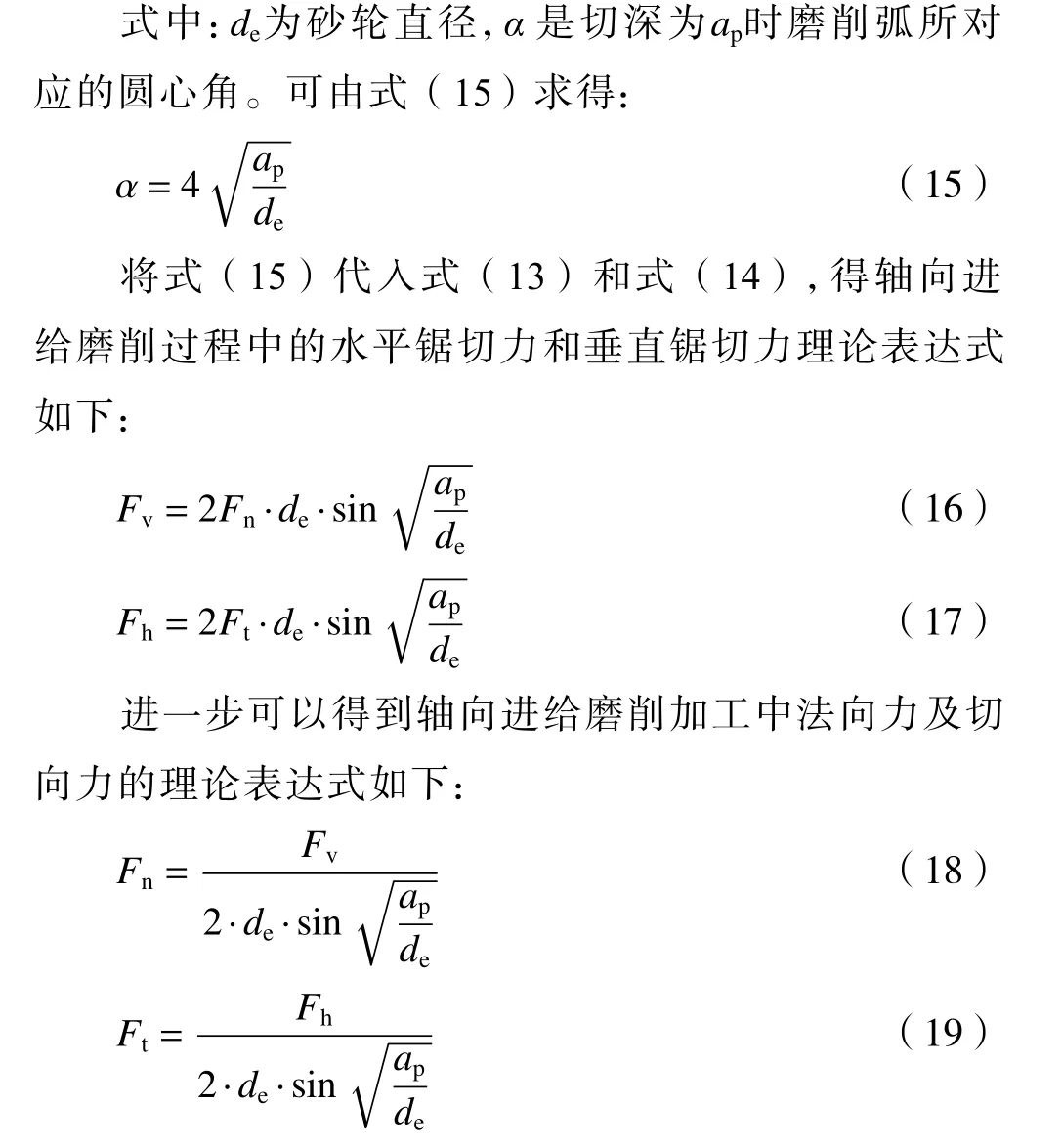

2 轴向磨削加工中的磨削力理论模型分析

图5 是砂轮与工件磨削接触弧区示意图。在磨削切入过程中,测力仪分别测量的是Fx,Fy及Fz这3 个方向的力,但由于受到磨削方式的影响,所测量的Fz和Fx与砂轮与工件的法向磨削力Fn及切向磨削力Ft并不能直接等同,其相互关系如图5所示。

图5 磨削弧区受力分析Fig.5 Stress analysis of grinding arc area

3 实验结果及分析

3.1 磨削力典型信号分析

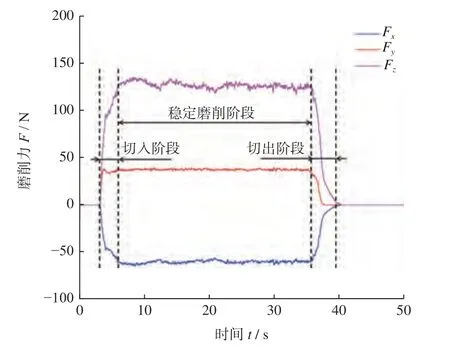

图6 和图7 是所测得的典型的硬质合金原始磨削力信号以及利用5 Hz 进行低通滤波后得到的磨削力信号。从图6~图7 中可以看出:整个磨削过程可分为磨削切入、稳定磨削、磨削切出3 个阶段。在磨削切入阶段,砂轮开始接触工件,磨削力曲线快速上升。砂轮完全切入工件并达到稳定后曲线趋于平稳,数值基本保持不变,此时进入稳定磨削阶段。在磨削切出阶段,砂轮逐渐离开工件,磨削力曲线快速下降。在后续分析时,选取稳定磨削阶段的磨削力曲线平均值作为相应工艺参数下的磨削力。

图6 磨削力原始信号Fig.6 Original signal of grinding force

图7 磨削力滤波信号Fig.7 Filtered signal of grinding force

根据实验所测量的各个方向的磨削力,结合式(18)、式(19),可以计算出不同加工工艺参数下的法向磨削力Fn,切向磨削力Ft; 轴向磨削力Fa则 可以等同于Fy。

3.2 砂轮线速度对磨削力的影响

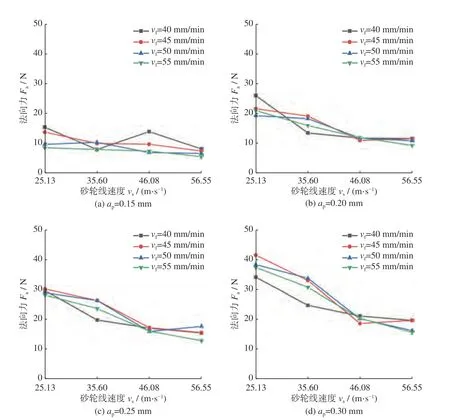

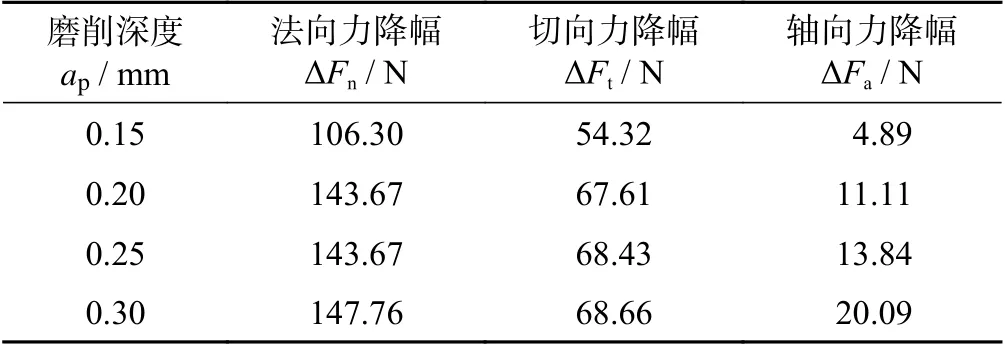

图8~图10 显示了砂轮线速度对法向力、切向力以及轴向力的影响。从磨削力大小来看,法向力的大小在138.27 ~328.99 N 范围内,切向力的大小在41.60 ~156.65 N 范围内,轴向力的大小在5.56 ~41.60 N 范围内。其中最大的是法向力,其次是切向力,而轴向力最小。最大法向力约是最大切向力的2.1 倍,约是最大轴向力的7.9 倍。最大切向力约是最大轴向力的3.8 倍。

从图8~图10 中可以看出法向力、切向力和轴向力均随砂轮线速度的增大而减小,且随磨削深度增大,减小幅度增大(如表3所示)。这表明随着磨削深度增大,对于法向力和切向力而言,磨削力随砂轮线速度增大而减小的趋势基本保持稳定;但是轴向力随着磨削深度的增大,其减小趋势随之增强。

图8 砂轮线速度对法向力的影响Fig.8 Effect of grinding wheel linear speed on normal force

图9 砂轮线速度对切向力的影响Fig.9 Effect of grinding wheel linear speed on tangential force

图10 砂轮线速度对轴向力的影响Fig.10 Effect of grinding wheel linear speed on axial force

表3 磨削深度对磨削力变化幅度的影响Tab.3 Effect of grinding depth on variation of grinding forces

在磨削深度和进给速度一定的条件下,砂轮线速度增大,法向力、切向力和轴向力均减小。这是因为磨削深度和进给速度一定时,磨削弧长不变,磨削接触面积不变,材料去除率保持不变;增大砂轮线速度,单位时间内磨削区域参与磨削的总磨粒数增多,使得单颗磨粒最大未变形切屑厚度减小,单位时间磨削功耗减小,因此总体磨削力减小。

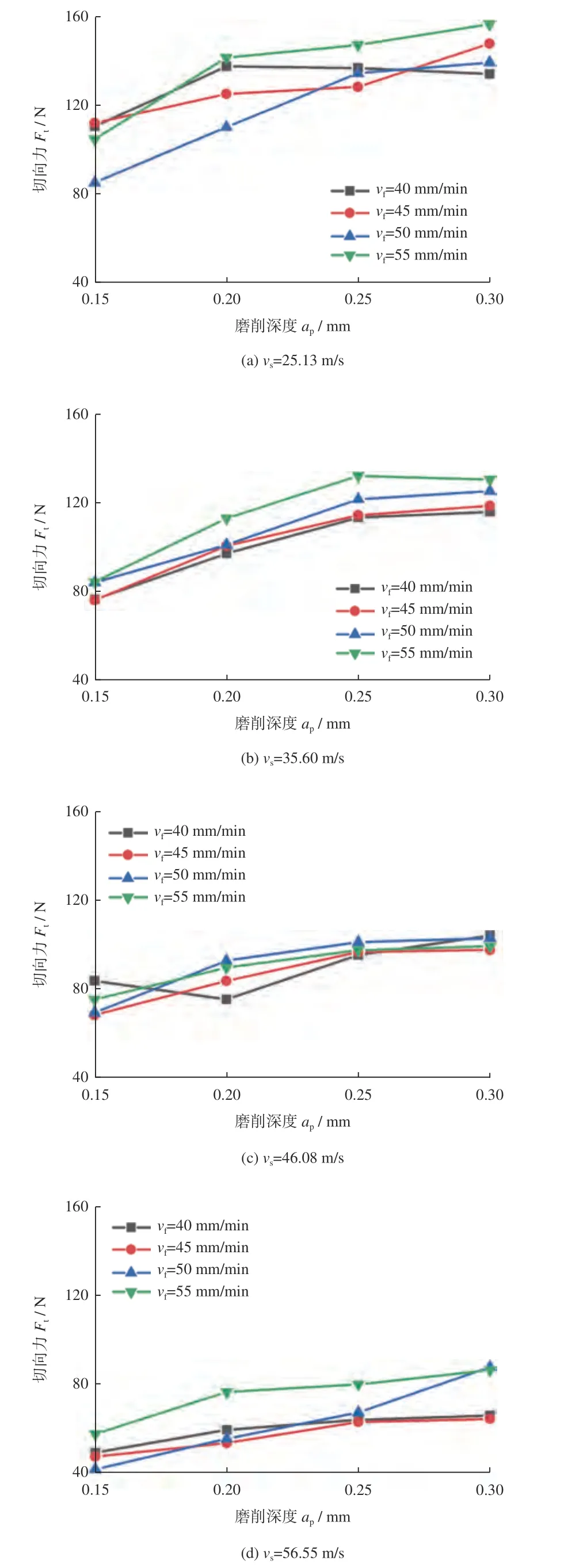

3.3 磨削深度对磨削力的影响

图11~图13 显示了磨削深度对法向力、切向力以及轴向力的影响。从图中可以看出,法向力、切向力和轴向力基本随磨削深度的增加而增大。但在高线速度条件下,磨削深度对法向力的影响有所不同。

图11 磨削深度对法向力的影响Fig.11 Effect of grinding depth on normal force

图12 磨削深度对切向力的影响Fig.12 Effect of grinding depth on tangential force

图13 磨削深度对轴向力的影响Fig.13 Effect of grinding depth on axial force

在砂轮线速度和进给速度一定的条件下,磨削深度增大,砂轮与工件的磨削接触弧长变长,磨削面积增大。但是磨削面积的增大与磨削深度之间并不是线性关系,所以法向力随磨削深度的增大而逐渐趋于平稳。但是随着磨削深度的增大,材料去除率随之增大,切向力与轴向力也随之增大。

3.4 进给速度对磨削力的影响

图14~图16 显示了进给速度对法向力、切向力以及轴向力的影响。从图中可以看出:随着进给速度增大,法向力、切向力和轴向力略有波动,但整体变化趋势并不明显。

图14 进给速度对法向力的影响Fig.14 Effect of feed speed on normal force

图15 进给速度对切向力的影响Fig.15 Effect of feed speed on tangential force

图16 进给速度对轴向力的影响Fig.16 Effect of feed speed on axial force

在磨削深度和砂轮线速度一定的条件下,进给速度增大,法向力、切向力和轴向力整体变化趋势并不明显。这是因为在磨削深度和砂轮线速度一定时,砂轮与工件的磨削接触弧长不变,磨削接触面积不变,磨削弧区内的总磨粒数基本不变。增大进给速度,虽然导致材料去除率增大,但对于磨削力的影响并不显著。

3.5 磨削力经验公式建立

磨削力是研究磨削过程的重要物理参量,为了定量表征磨削力与工艺参数的对应关系,进一步分析砂轮线速度、磨削深度、轴向进给速度3 种工艺参数对磨削力的影响程度,从而对磨削过程做出定量分析和预测,采取建立基于磨削实验的经验公式方法。在传统磨削力经验公式中,磨削力与工艺参数之间呈幂函数关系,其表达式如下:

式中:K为系数,α、β、γ为指数。

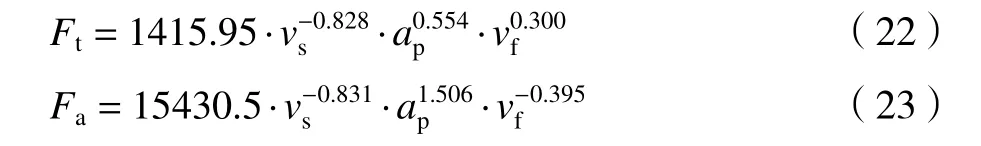

针对GU20 硬质合金,在大量实验数据的基础上,利用概率统计法中的回归分析法和方差分析法进行多因素实验数据拟合,得到磨削力经验公式如下:

式(21)~式(23)的置信度分别为0.95,0.92,0.91,可认为拟合结果具有较高的可靠性。根据经验公式指数系数可以看出,磨削参数对法向力的影响程度为:砂轮线速度>磨削深度>进给速度。磨削参数对切向力的影响程度为:砂轮线速度>磨削深度>进给速度。但是对于轴向力而言,磨削参数的影响程度为:磨削深度>砂轮线速度>进给速度。总体而言,随着线速度的增大,磨削力随之减小,线速度对3 个方向的力的影响程度大致相同。随着磨削深度的增大,磨削力随之增大。磨削深度对轴向力的影响最大。进给速度对磨削力的影响并不十分显著。

综上,从磨削力的角度来说,在保证磨削效率的前提下,可适当增大砂轮线速度和减小磨削深度,可以减小磨削力的大小,从而减轻单颗磨粒负载,降低磨削能耗,提高砂轮使用寿命。

4 结论

(1)对于轴向磨削加工硬质合金,其最大的是法向力,其次是切向力,而轴向力最小。与平面磨削所不同的是其轴向磨削力较为显著。

(2)轴向磨削加工中,增大砂轮线速度,磨削力随之减小;增大磨削深度,磨削力会随之增大;进给速度的变化对磨削力的影响并不明显。

(3)轴向磨削加工中,线速度对3 个方向的磨削力影响程度大致相同;磨削深度对轴向磨削力的影响最大,对法向力的影响最小;进给速度对切向力和轴向力的影响相近,但对法向力的影响较弱。