GaN晶片芬顿反应化学机械抛光液组分优化*

2022-11-04严杰文路家斌黄银黎潘继生阎秋生

严杰文,路家斌,黄银黎,潘继生,阎秋生

(1.广东工业大学 机电学院,广州 510006)

(2.广州计量检测技术研究院,广州 510663)

化学机械抛光(chemical mechanical polishing,CMP)是半导体加工过程中一种常见的加工方式,其是通过加工表面的化学反应以及磨粒机械切削的共同作用来完成工件表面材料的微量去除[1-2]。芬顿反应是利用化学反应过程中生成的羟基自由基(·OH)作为氧化剂来氧化被加工材料的,这种氧化技术被广泛应用于污水处理、重金属络合物降解等环保工程[3-4]。学者借助芬顿反应过程的强氧化特性,利用羟基自由基(·OH)这种具有较强氧化特性的官能团,对化学稳定性好、加工难度大的硬脆材料加工开展研究,促进工件被加工表面腐蚀效应层的生成,提高工件表面的加工效果。KUBOTA 等[5]利用H2O2溶液,用铁作为催化剂对4H-SiC进行氧化腐蚀探索试验,结果发现与铁棒接触的4H-SiC 表面发生了腐蚀现象,证明芬顿反应促进了SiC 表面的氧化。MURATA 等[6]利用固体聚合物电解质SPE 产生的羟基自由基(·OH)对GaN 表面进行氧化,KOH 浸渍电解10 min 后氧化深度达到80 nm,并观察到多孔且粗糙的表面结构,使用CeO2颗粒抛光后得到光滑的GaN 表面。OU 等[7]利用紫外光照射光化学组合机械抛光N 型GaN 晶片,使用H2O2抛光液(pH=1.5~13.5)和质量分数为2%的SiO2磨料有效清除晶片表面/亚表面损伤,其材料去除率达到254.7 nm/h,最低表面粗糙度达到0.76 nm。阎秋生等[8-10]利用芬顿反应原理对6H-SiC 晶片进行化学机械抛光研究,获得材料去除率为154.1 nm/h,表面粗糙度为0.18 nm 的光滑表面。

GaN 材料为第三代半导体晶圆基材,在产业中有着良好的应用前景。GaN 晶片材料具有优异的物理特性,材料熔点高、耐腐蚀、禁带宽、低介电常数,且具有高击穿电场和高电子迁移率,广泛应用于微电子器件及光电子器件等领域的高频高功率器件的制作。正是由于GaN 材料具有稳定的物理化学特性,既耐酸又耐碱,其精密抛光过程难度大,学者们才探索不同的加工方式,以提高GaN 材料的加工质量。化学机械抛光是目前半导体行业主要的精密抛光方式,而仅通过调节pH 值来提高化学机械抛光效果很有限。精密抛光利用芬顿反应过程产生的强氧化性官能团能氧化材料表面,可有效促进化学机械抛光过程表面质量的提高。基于芬顿反应原理以及利用芬顿反应研究SiC 晶片加工效果[8-9],探索利用芬顿反应过程产生的强氧化性羟基自由基(·OH)促进GaN 晶片化学机械抛光进程的方式,提高GaN 晶片表面加工质量。芬顿反应CMP 抛光GaN 晶片试验以晶片表面质量为评价指标,重在优化抛光液组分及参数,通过研究H2O2质量分数、催化剂种类、磨料种类、磨料粒径、磨料质量分数等参数,寻找芬顿反应CMP 抛光GaN 晶片的抛光液组分优化配比,不断提高GaN 晶片的加工质量。

1 GaN晶片芬顿反应CMP 抛光试验原理

GaN晶片芬顿反应CMP 的基本原理是利用芬顿反应过程中生成的羟基自由基(·OH)的强氧化性将难腐蚀的GaN 氧化分解成相应氧化物,其反应方程如式(1)~式(3)所示:首先亚铁离子(Fe2+)与过氧化氢(H2O2)反应产生羟基自由基(·OH)和三价铁离子(Fe3+);其次,羟基自由基(·OH)将GaN 氧化生成Ga2O3;最后,三价铁离子(Fe3+)和H2O2又被还原成Fe2+和氢过氧自由基(·OOH),可以保证Fe2+的再生,Fe2+在反应过程中起到催化剂的作用,使反应能持续进行,不断生成羟基自由基(·OH)。

生成的氧化产物Ga2O3虽然不溶于水,但其硬度明显低于GaN 的,其莫氏硬度约为6.5,易被机械切削去除。GaN晶片芬顿反应CMP 抛光参数试验选用的芬顿反应溶液由氧化剂(H2O2)、催化剂(Fe3O4粉末/FeSO4溶液)、磨料(硅溶胶/氧化铝/氧化铈)、基液(去离子水)组成。抛光试验采用LGP-15S 型超精密化学机械抛光机床,将配置好的芬顿反应抛光液用蠕动泵输送到抛光盘对GaN 晶片进行抛光,如图1所示。

图1 芬顿反应CMP 抛光试验装置Fig.1 Fenton reaction CMP polishing experimental device

2 检测方法及设备

试验用的GaN 晶片采用东莞市中镓半导体科技有限公司的无掺杂GaN 晶片,晶片尺寸为10 mm×15 mm,厚度为(400±25) μm。GaN 晶片试验前表面采用平面研磨机(KD15B)研磨,研磨后的GaN 晶片表面粗糙度Ra约为10 nm。

试验采用的氧化剂(H2O2)纯度为30.0%,无水乙醇纯度为99.0%,广东光华科技有限公司生产;FeSO4催化剂摩尔浓度为0.2 mol/L,厦门海标科技有限公司生产;所用固体催化剂Fe3O4粉末,磨料(氧化铝、氧化铈、硅溶胶)为广州市新稀冶金化工有限公司生产。试验前后均对GaN 晶片进行酒精、去离子水超声清洗5 min,然后空气喷枪吹干。采用BRUKER Contour GT-X 白光干涉仪检测晶片的表面粗糙度来评估其表面加工质量。抛光前晶片表面形貌如图2所示,表面粗糙度测量选取晶片的9 个位置点,取其平均值为晶片表面粗糙度最终结果。

图2 GaN 晶片原始表面粗糙度Fig.2 Original surface roughness of GaN wafer

3 试验结果与讨论

3.1 抛光液中H2O2 质量分数对GaN 表面抛光加工效果的影响

基于芬顿反应的氧化作用,H2O2是羟基自由基(·OH)产生的根源,H2O2在溶液中的质量分数直接决定了化学反应的程度。试验选取5 组H2O2质量分数(2.5%,5.0%,7.5%,10.0%,12.5%)进行CMP 抛光试验,抛光液在添加H2O2溶液后pH 保持在3.5。试验结果如图3所示。加工条件是:磨料是质量分数为20.0%的硅溶胶,磨料粒径为60 nm,抛光时间为60 min,抛光压力为0.18 MPa,抛光转速为40 r/min,抛光液流量为50 mL/min,催化剂是粒径为60 nm 的Fe3O4粉末。

图3 不同质量分数H2O2 的CMP 抛光加工表面粗糙度Fig.3 Surface roughness of CMP polishing with different mass fractions of H2O2

从图3 可以看出:随着H2O2质量分数的增加,加工表面的粗糙度先减小后增大;当H2O2质量分数为2.5%时,表面粗糙度为3.9 nm;当质量分数增加到7.5%时,表面粗糙度最小(3.2 nm);但当H2O2质量分数继续增大时,抛光后GaN 的表面粗糙度开始增大,当H2O2质量分数为10.0%时,抛光后的表面粗糙度为3.4 nm。

氧化剂H2O2是化学反应生成·OH 的来源,其质量分数直接影响·OH 的生成。由式(1)可知,氧化剂H2O2的增多,有利于产生更多的·OH[10]。

CMP 抛光后工件表面粗糙度是由化学腐蚀和机械去除共同作用的结果。随着氧化剂H2O2质量分数的增加,芬顿反应生成的·OH 增多,并且H2O2显酸性,本身也具有强氧化特性,在·OH 的共同作用下,GaN 晶片加工表面化学腐蚀作用加强,机械去除表面腐蚀层,表面粗糙度减小。而当化学腐蚀作用大于机械去除作用时,由于表面腐蚀厚度的不均匀性,使得加工表面的表面粗糙度有所增大[8]。

化学机械抛光是一个动态的平衡,当化学反应与机械加工去除达到匹配时,即化学反应生成的氧化层速度与机械去除速度一致时,表面粗糙度就表现出最好的状态[9]。试验结果表明:当H2O2溶液质量分数为7.5% 时,晶片加工表面质量达到最佳。

3.2 催化剂对GaN 表面抛光加工效果的影响

催化剂是化学反应催化进程的有效调节剂。从式(1)~式(3)可以看出:芬顿反应中Fe2+起到催化剂的作用,生成的Fe3+通过式(3)生成氢过氧自由基·OOH,·OOH 也具有氧化特性,但由于·OH 氧化性最强,因此在芬顿反应中起主要氧化作用的是·OH。由式(1)可知:Fe2+离子浓度越高,生成的·OH 越多,加工表面的化学反应速度越快,腐蚀作用将越强。

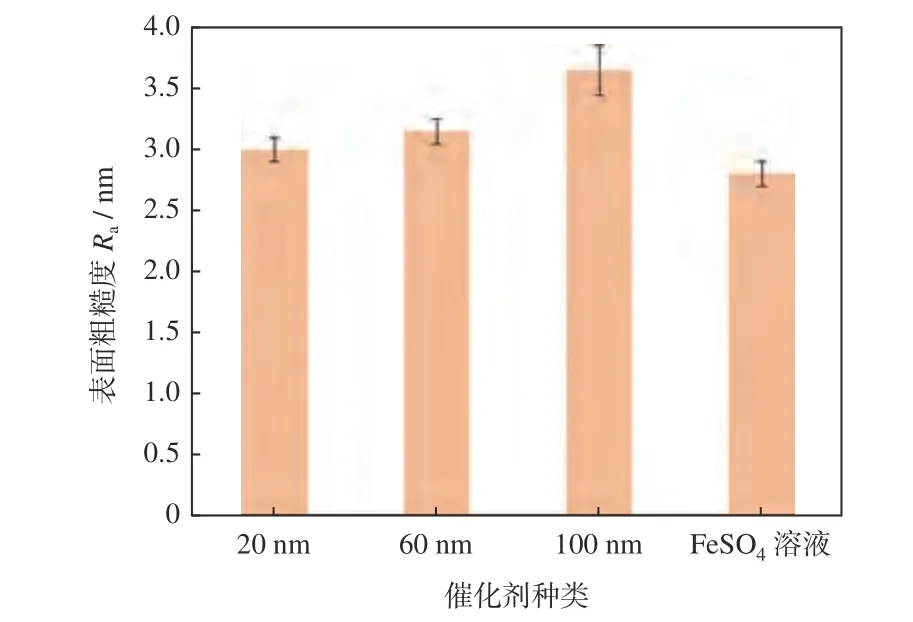

Fe2+可以通过2 种形式进行添加:一种是能在溶液中电离生成Fe2+的固体催化剂粉末,另一种是含Fe2+的亚铁溶液。因此,选择固体Fe3O4粉末和FeSO4溶液进行CMP 试验,探究不同形态的催化剂对GaN 化学机械抛光加工表面质量的影响。按照Fe3O4固体粉末的化学特性,Fe3O4中Fe2+占比为1/3。芬顿反应催化剂为Fe2+,为保证试验过程固液2 种催化剂中参与催化作用的Fe2+摩尔数相等,则溶液中催化剂的Fe2+数量就要一致。针对固体催化剂的催化效果,采用粒径为20,60,100 nm的3 种催化剂进行试验。催化剂抛光试验的结果如图4所示。加工条件是:H2O2溶液质量分数为7.5%,磨料是质量分数为20.0%的硅溶胶,磨料粒径为60 nm,抛光时间为60 min,抛光压力为0.18 MPa,抛光转速为40 r/min,抛光液流量为50 mL/min。

图4 不同类型催化剂GaN 加工表面粗糙度Fig.4 Surface roughness of GaN under catalyst with different particle size

从图4 可知:采用固体催化剂加工的表面粗糙度高于液体催化剂的;选用不同粒度的Fe3O4固体粉末催化剂时,粒径越小,抛光效果越好;粒径为100 nm 时,抛光面表面粗糙度3.6 nm;粒径为60 nm 时,抛光面表面粗糙度为3.2 nm;粒径为20 nm 时,抛光面表面粗糙度为3.0 nm;而采用液体FeSO4溶液时,表面粗糙度达到2.8 nm。

从式(1)可知Fe2+越多,芬顿反应越强。采用FeSO4溶液作为催化剂时,溶液中Fe2+能够快速参与反应。但在整个芬顿反应过程中,H2O2为反应物,最终会消耗,在H2O2质量分数一定的环境下,Fe2+催化反应越强,H2O2消耗越快。因此,在将FeSO4溶液作为催化剂的抛光试验过程中,Fe2+快速与H2O2反应生成·OH 促进了表面的化学腐蚀作用,加工表面的粗糙度迅速减小。而H2O2被快速消耗后,后续抛光过程主要为机械加工作用。在持续1 h 的抛光加工过程中,需要持续的化学腐蚀作用,芬顿反应速率可以通过溶液中的Fe2+浓度来控制。

在添加固体催化剂时,不改变抛光液pH 值,Fe3O4为同时含有Fe2+、Fe3+的复杂离子晶体,其催化作用主要依靠固体粒子电离的Fe2+进行,固体催化剂对芬顿反应的催化效果与其电离Fe2+的能力紧密相关[9]。固体催化剂的电离是其与酸的接触,生成Fe2+和Fe3+,固体催化剂粒子在反应过程中持续性电离Fe2+,并且催化剂粒子电离出来的Fe3+以及Fe2+参与芬顿反应生成的Fe3+可以与H2O2反应又生成Fe2+。在H2O2质量分数一定的情况下,固体催化剂对H2O2消耗减缓,即芬顿反应持续时间更长。而固体催化剂粒子越小,固体粒子与溶液的接触面积就越大,即粒子与溶液反应生成的Fe2+相对就越多。因此,选择粒径小的固体催化剂粒子,抛光效果更好。

3.3 磨料种类对抛光表面效果的影响

在CMP 抛光试验中,磨料是抛光液机械加工过程表面切削作用的主要承担者,而依据被加工材料的特性,不同磨料的加工效果存在较大差异。选用常用于SiC、蓝宝石抛光加工试验的3 种磨料(硅溶胶、氧化铝、氧化铈)进行试验,试验结果如图5所示。加工条件是:H2O2溶液质量分数为7.5%,磨料质量分数为20.0%,磨料粒径为60 nm,抛光时间为60 min,抛光压力为0.18 MPa,抛光转速为40 r/min,抛光液流量为50 mL/min,催化剂是粒径为20 nm 的Fe3O4粉末。

从图5 可以看出:采用硅溶胶抛光后的表面粗糙度可减小至3.3 nm,氧化铝和氧化铈磨料抛光后得到的表面粗糙度分别为8.2 nm,7.5 nm。GaN 材料化学特性稳定、表面硬度大,在GaN 晶片的CMP 抛光试验中,芬顿反应的强氧化特性使工件原始表面容易被强氧化剂腐蚀变软,再通过磨粒的机械去除表面凸峰。从磨料硬度角度看:3 种磨料粒子中氧化铝磨料的硬度最高,氧化铈磨料的硬度次之,在抛光加工过程中,氧化铝、氧化铈磨料的锐边对工件表面进行切削,更容易去除表面材料,但获得的表面质量较差;软质的硅溶胶没有棱角利刃,对工件表面的划擦作用明显小于其他2 类磨料粒子的,磨粒对工件表面的凸峰进行缓慢微量去除,能获得更好的抛光表面质量。可见,对于GaN晶片的抛光,适宜采用硅溶胶磨料。

图5 不同磨料GaN 加工表面粗糙度Fig.5 Surface roughness of GaN under catalyst with different abrasives

3.4 磨料粒径对抛光表面效果的影响

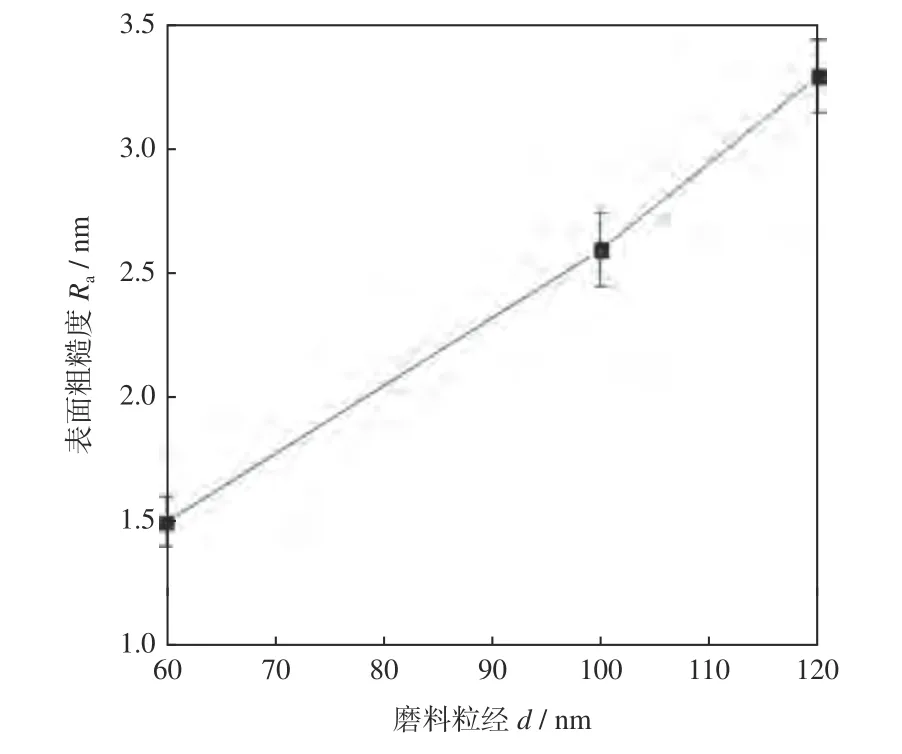

选用粒径为60,100,120 nm 的3 组磨料进行试验,试验结果如图6所示。加工条件:H2O2溶液质量分数为7.5%,磨料是质量分数为20.0%的硅溶胶,抛光时间为120 min,抛光压力为0.18 MPa,抛光转速为40 r/min,抛光液流量为50 mL/min,催化剂为粒径20 nm 的Fe3O4粉末。

图6 的结果表明:经不同粒径的硅溶胶抛光液抛光后,GaN 晶片工件表面粗糙度随着磨料粒径的变大而增大;当磨料粒径为60 nm 时,抛光表面粗糙度为1.5 nm;当磨料粒径为100 nm 时,表面粗糙度为2.6 nm;当磨料粒径为120 nm时,表面粗糙度为3.3 nm。

图6 不同磨料粒径GaN 加工表面粗糙度Fig.6 Surface roughness of GaN under catalyst with different abrasives size

芬顿反应在表面形成的氧化层,使得表面更易加工,磨料的粒径大小主要体现在磨料的材料去除能力上,大磨粒材料去除能力强一些,小磨粒材料去除能力弱一些。磨料粒径小时,单颗磨粒与工件表面的接触面小,对工件表面的划擦作用小,磨粒在单次切削工件表面时去除表面的量小。磨料粒径大时,单颗磨粒对工件表面的划擦作用就会大,磨粒在单次切削工件表面时去除表面的量大,导致表面形成更大的凹坑,使得表面粗糙度更大。磨粒粒径在增加到120 nm 时,表面粗糙度增幅明显增大。因此,为获得更好的表面质量,磨料粒径在60 nm 时较为适合。

3.5 磨料质量分数对GaN 表面抛光加工效果的影响

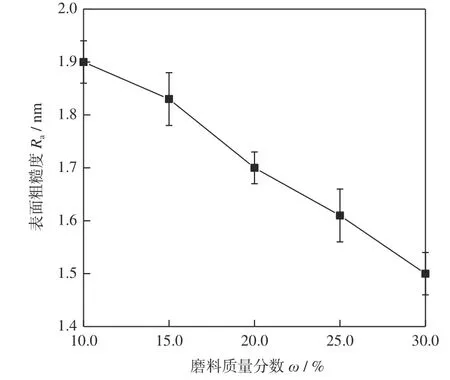

抛光液的质量分数试验结果如图7所示。加工条件是:H2O2溶液质量分数为7.5%,磨料为硅溶胶,磨料粒径为60 nm,抛光时间为120 min,抛光压力为0.18 MPa,抛光转速为40 r/min,抛光液流量为50 mL/min,催化剂为粒径20 nm 的Fe3O4粉末。

图7 不同磨料质量分数GaN 加工表面粗糙度Fig.7 Surface roughness of GaN under catalyst with different abrasive concentration

图7 的结果表明:随着磨料质量分数的增大,GaN的表面粗糙度逐渐减小,在磨料质量分数为10.0%时,晶片表面粗糙度为1.9 nm;当磨料质量分数增大到20.0%时,抛光后表面粗糙度降至1.7 nm;当磨料质量分数增大到30.0%时,抛光后表面粗糙度降至1.5 nm。

GaN 晶片加工表面粗糙度随磨料质量分数增大而减小。主要是因为当磨料质量分数较小时,单位体积内抛光液中与工件表面接触加工的磨料数量越少,对氧化层的机械去除作用越弱,造成氧化层表面的缺陷未及时去除,表面粗糙度较大。随着磨料质量分数增大,单位体积内磨料数量增多,其去除作用增强,晶片表面的凸峰也被磨料切削平整,加工表面质量变好。磨料质量分数继续增大,表面粗糙度减小幅度减缓。磨料质量分数增大到30.0%,表面粗糙度减小至1.5 nm。因此,为得到较好的表面加工质量,磨料质量分数优选为30.0%。

3.6 最优抛光液组分试验结果

利用上述优化试验参数对GaN 晶片进行芬顿反应CMP 抛光加工试验。加工条件:H2O2溶液质量分数为7.5%,催化剂为20 nm 的Fe3O4粉末,磨料粒径为60 nm的硅溶胶,磨料质量分数为30.0%,抛光转速为40 r/min,抛光压力为0.18 MPa,抛光液流量为50 mL/min,抛光时间为120 min。

图8 为抛光液组分优化后,抛光工件的表面形貌图,采用优化后的抛光液参数加工表面质量有了进一步地改善,获得了表面粗糙度Ra为 0.9 nm 的光滑表面。

图8 优化抛光液组分参数后抛光表面图Fig.8 Polished surface topography after optimizing the composition parameters of the polishing liquid

4 结论

芬顿反应能有效促进GaN 晶片的表面腐蚀作用,通过芬顿反应CMP 抛光液组分优化试验,得到如下结论:

(1)芬顿反应化学作用生成的羟基自由基CMP抛光加工GaN 晶片,能有效腐蚀GaN 晶片表面并形成氧化层。当H2O2质量分数为7.5%时,GaN 晶片加工表面效果最优,表面粗糙度达到3.2 nm。

(2)催化剂可有效调节芬顿反应速率,液体催化剂FeSO4溶液中Fe2+迅速与H2O2溶液发生反应,H2O2溶液为最终消耗物。虽然抛光加工可获得表面粗糙度为2.8 nm 的表面质量,但液体催化剂起初反应迅速,H2O2溶液也被快速消耗,后续抛光过程以机械作用为主。固体催化剂Fe3O4粉末可持续在溶液中电离出Fe2+,并且Fe3O4粉末的粒径越小,粉末与溶液接触的越好,电离的Fe2+越多。采用粒径为20 nm 的Fe3O4粉末催化剂,工件表面粗糙度达到3.0 nm。

(3)采用优化后的抛光液参数,即在H2O2溶液质量分数为7.5%,催化剂为20 nm 的Fe3O4粉末,磨料为硅溶胶,磨料粒径为60 nm,磨料质量分数为30.0%,抛光转速为40 r/min,抛光压力为0.18 MPa,抛光液流量为50 mL/min,抛光时间为120 min 时,可得到表面粗糙度为0.9 nm 的GaN 晶片加工表面。