金刚石-SiC/Al复合材料的构型设计与导热性能*

2022-11-04康惠元康翱龙焦增凯周科朝邓泽军王一佳余志明魏秋平

康惠元,康翱龙,焦增凯,王 熹,周科朝,马 莉,邓泽军,王一佳,余志明,魏秋平,

(1.中南大学 材料科学与工程学院,长沙410083)

(2.中南大学,粉末冶金国家重点实验室,长沙410083)

(3.中南大学,高等研究中心,长沙410083)

信息技术的高速发展推动了电子设备向集成化、小型化、轻量化转变[1]。早在1965年,英特尔联合创始人戈登·摩尔就提出了著名的摩尔定律,每个芯片上晶体管的数目每12 个月将会增加1 倍[2]。然而,电子元器件的高度集成化使得其功率密度不断增加,发热量急剧攀升,散热问题成为电子信息产业发展的严重障碍[3]。如果散热问题无法解决,摩尔定律将面临巨大挑战,新的国际半导体技术路线图将不再以摩尔定律为目标[4-6]。日益突出的散热问题推动了热管理材料的不断发展,常见的热管理材料主要包括高分子材料、陶瓷材料、金属基热管理材料等,其中的金属基热管理材料通过采用金属或合金为基体,高性能第二相为增强体,能够综合发挥不同组分的优良特性,逐渐成为热管理材料的研究热点之一[7-9]。

经过材料性能的不断迭代,金属基热管理材料已发展了三代,从Invar、Kovar 合金过渡到W-Cu、Mo-Cu合金,再发展到SiC/Al复合材料体系[10]。SiC/Al复合材料虽然有着与电子器件相匹配的热膨胀系数和较小的密度[11],但其导热性能偏低,难以满足当前5G 时代庞大的散热需求。近年来,以金刚石为增强体的金属基复合材料因其优异的导热性能、可调控的热膨胀系数及轻质的特点,在高性能热管理材料研制中展现了很强的竞争力[12-14]。然而,因金刚石成本较高,阻碍了其在金属基复合材料的广泛使用[15]。

信息技术的发展推动了电子信息产业装备等的升级,新型电子器件的集成度大幅提高,功率密度显著增大,这对热管理材料的发展提出了新要求。为解决当前金属基热管理材料存在的导热性能不足、应用成本较高的问题,可从第三代热管理材料SiC/Al 的性能增强改善出发,通过引入金刚石增强体设计双相增强的金刚石-SiC/Al复合材料,从而得到高导热、低成本的新型热管理材料。目前,关于金刚石增强金属基复合材料的研究主要针对材料的制备、界面的优化与热性能的分析而展开[16-17],增强体构型对其导热性能的影响规律尚未被深入探索。增强体构型受到材料含量配比、粒径大小、分布连续性等因素的影响,且决定了增强体在金属基体中的分布形态及其声子和电子的热传导路径[18]。通过构型的合理优化,可以充分释放增强体优异的导热潜力,实现复合材料导热性能的高效提升[19-22]。因此,在通过成分设计并采用气压浸渗技术得到双相增强的金刚石-SiC/Al复合材料的基础上,可从增强体构型优化的角度出发,通过调控增强体配比、粒径等参数改变增强体构型,探索复合构型对其导热性能的影响规律,为金属基复合材料导热性能的提升提供新思路。

1 试验材料与方法

1.1 金刚石-SiC 预制体的制备

预制体以镀钨金刚石和不同粒径的绿SiC 颗粒为原料。其中:镀钨金刚石颗粒的粒度代号为60/70,其粒径为230 μm,钨镀层厚度为150 nm;3 种粒径的SiC粒度代号分别为F100、F200、F500,对应粒径分别为150 μm、58 μm、17 μm。预制体的制备采用模压成形法进行,模压成形主要包括颗粒混合、压片、脱脂3 个阶段,具体过程如下:(1)按照表1 中所需的增强体配比称取一定量的镀钨金刚石颗粒和SiC 颗粒进行研磨混合,研磨时加入质量分数为10%的聚乙烯醇水溶液作为黏结剂;(2)将混合后的颗粒加入直径为12.7 mm的不锈钢模具中,通过小型压力机施加10 MPa 的压力压片,得到厚度为4.0 mm 的样品;(3)将所得样品取出并放入管式炉内脱脂以去除样品内的聚乙烯醇,得到金刚石-SiC 预制体。脱脂的温度为550 ℃,升温速率为10 ℃/min,保温时间为1.0 h。

1.2 金刚石-SiC/Al复合材料的制备

金刚石-SiC/Al复合材料的制备通过气压浸渗法进行。气压浸渗技术的基本原理为:通过真空环境排出预制体中的气体,在惰性气体压力作用下,高温熔融的液态金属可渗入预制体间隙中,经冷却后即得到复合材料。相比于其他金属基复合材料的成形方法,气压浸渗技术对于增强体的种类和形状几乎没有限制,且由于浸渗在真空环境下进行,并采用气体压力作为压力源,压力分布均匀,避免了气孔、疏松、缩孔等缺陷产生,使复合材料的致密化程度更高。通过采用合适形状的模具可实现复杂样品的近净成形,减少其后续加工。气压浸渗技术的工艺参数采用前期预研的结果[18],其具体流程如下:首先,将所得预制体放入石墨模具中,将石墨模具放入气压浸渗设备内,同时把装有纯Al 块的石墨坩埚置于石墨模具下方;之后,依次启动旋片泵和罗茨泵抽真空,待系统压力降至所需真空度时,按照设定的加热程序升温至800 ℃,升温速率为10 ℃/min,保温时间为2.5 h,使Al 块充分熔化;随后,关闭真空阀,将装有Al 液的石墨坩埚升高,使Al 液浸没预制体,并向浸渗炉内充入高纯氮气至压力为5 MPa,并保压10~20 min;最后,关闭加热源,使样品在高压气体中随炉冷却。待样品取出后,经磨抛处理即可得到金刚石-SiC/Al复合材料样品。

通过不同的含量配比和粒径组合,研究金刚石含量以及SiC 和金刚石颗粒粒径比对复合材料性能的影响。表1 为复合材料中增强体粒径及体积分数。如表1所示,按照SiC 颗粒的不同粒径可将样品分为3 组:第1 组为不同体积分数的代号为F100 的SiC 和金刚石混合,标记为S1~S3;第2 组为不同体积分数的代号为F200 的SiC 和金刚石混合,标记为S4~S6;第3 组为不同体积分数的代号为F500 的SiC 和金刚石混合,标记为S7~S9。其中,表1 中金刚石和SiC 增强体的总体积分数为77%,余量为Al 基体。

表1 复合材料中增强体粒径及体积分数Tab.1 Reinforcement particle sizes and volume fractions in composites

1.3 复合材料的结构表征与性能测试

采用TESCAN MIRA3 场发射扫描电镜观察复合材料的表面及断口微观形貌;采用Rigaku 的D/max-2500 X 射线衍仪分析复合材料的物相组成;通过阿基米德排水法测定复合材料的密度;使用Ti450 红外热成像仪测定样品的热扩散速率;通过耐驰LFA467 激光导热仪测定样品的热扩散系数,并根据公式 λ=αρc计算热导率(λ为热导率,α为热扩散系数,ρ为样品密度,c为样品的比热容)。

2 试验结果与讨论

2.1 金刚石-SiC/Al复合材料的物相组成及形貌

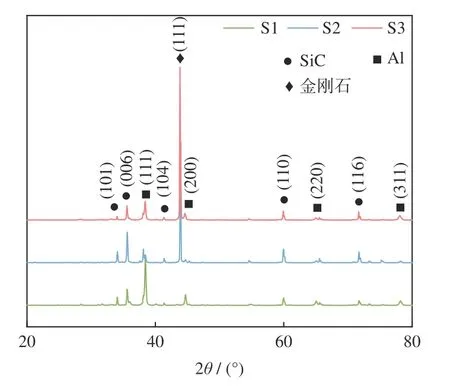

不同金刚石体积分数时的复合材料X 射线衍射图谱如图1所示,在含有金刚石的复合材料样品S2 和S3中可明显观察到43.5°处的金刚石(111) 晶面特征峰。同时,在S1、S2 和S3 3 种复合材料样品的X 射线衍射图谱中,均存在Al 的(111)、(200)、(220)、(311)晶面衍射峰以及SiC 的(101)、(006)、(104)、(110)、(116) 晶面衍射峰。除上述3 种物相外,均未检测出其他物相,这表明采用前述的制备工艺可得到具有稳定组成的复合材料样品,无明显的副反应发生。

图1 复合材料的XRD 图谱Fig.1 XRD patterns of composites

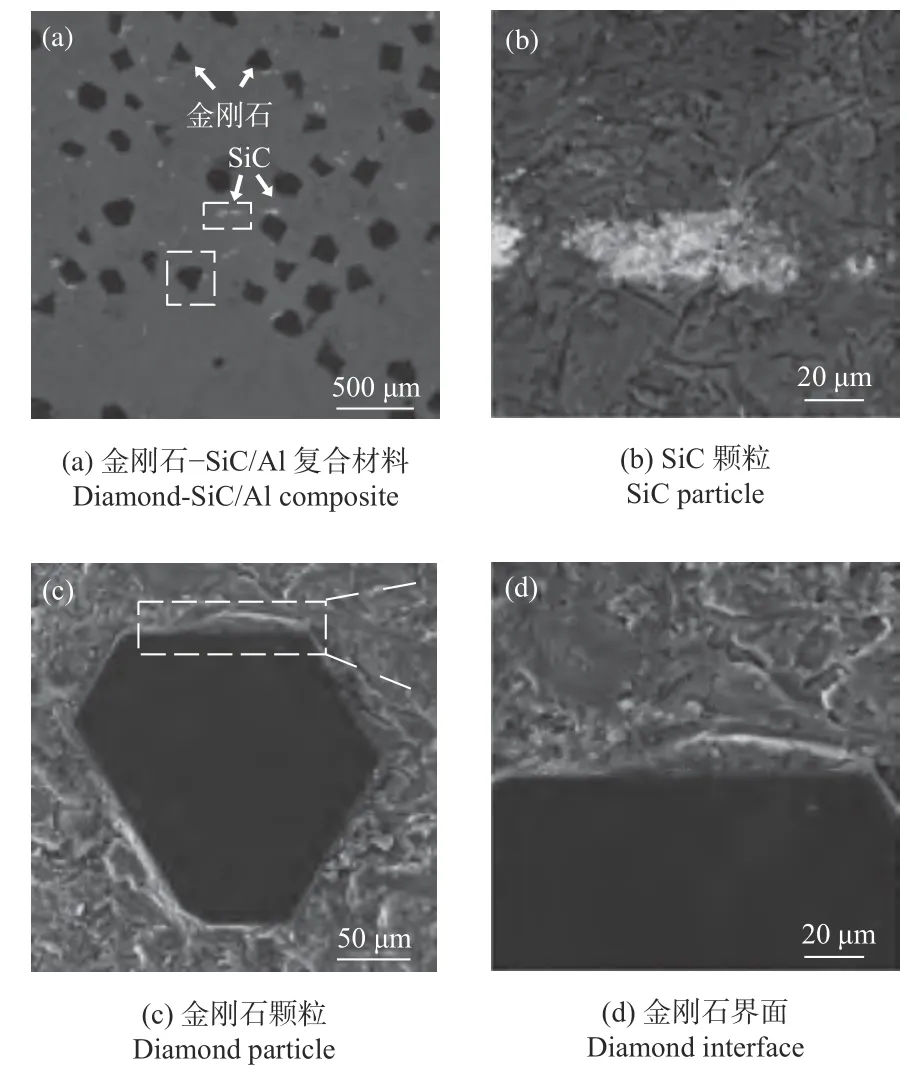

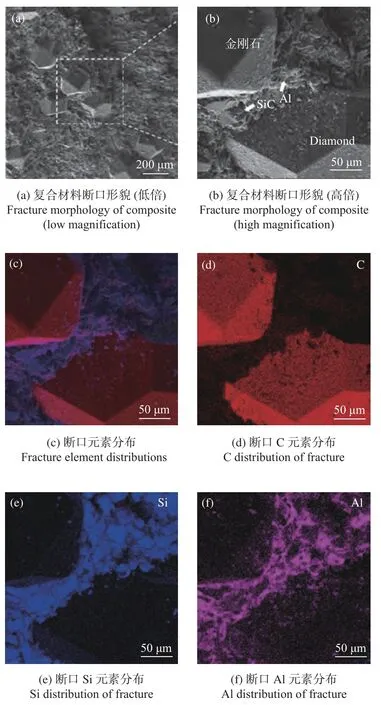

复合材料样品S2 经磨抛后的表面形貌如图2所示。图2a 中的SiC 和金刚石颗粒呈现出明显的对衬度差别,较亮的不规则颗粒为SiC,较暗的规则颗粒为金刚石。图2b 为图2a 方框中的SiC 颗粒的放大图像,从图可看到:SiC 颗粒嵌入到Al 基体中,其部分表面被Al 基体包裹,呈现出良好的界面结合状况。图2c 和2d为图2a 方框内的金刚石颗粒及其放大图像,从2 图中可以看出:金刚石和Al 基体结合较好,金刚石(100)面上黏附了大量的Al 基体,且界面结合紧密。

图3 为金刚石-SiC/Al复合材料样品S2 的断口形貌及元素分布。如图3a 和图3b所示:复合材料的断口形貌中SiC 颗粒分布于金刚石颗粒周围,断口处的金刚石颗粒未见明显的剥落,表明金刚石和基体之间结合较好。由图3c~图3f 中的元素分布可以看出:SiC颗粒分布于金刚石颗粒之间,Al 基体部分覆盖了SiC表面,金刚石颗粒表面同样黏附了部分Al 基体。图3的结果进一步验证了图2 的结果,基体与增强体之间具有较好的结合状态。

图2 金刚石-SiC/Al复合材料的表面形貌Fig.2 Surface topographies of diamond-SiC/Al composite

图3 金刚石-SiC/Al复合材料的断口形貌及元素分布Fig.3 Fracture morphologies and element distributions of diamond-SiC/Al composite

2.2 增强体配比对金刚石-SiC/Al复合材料导热性能的影响

对于双相增强的复合材料来说,增强体含量变化将会显著影响每种增强体在基体中的分布。因此,通过改变增强体的配比可以达到调控构型的目的。表1设计了不同的增强体配比,以探究该因素对复合材料导热性能的影响。

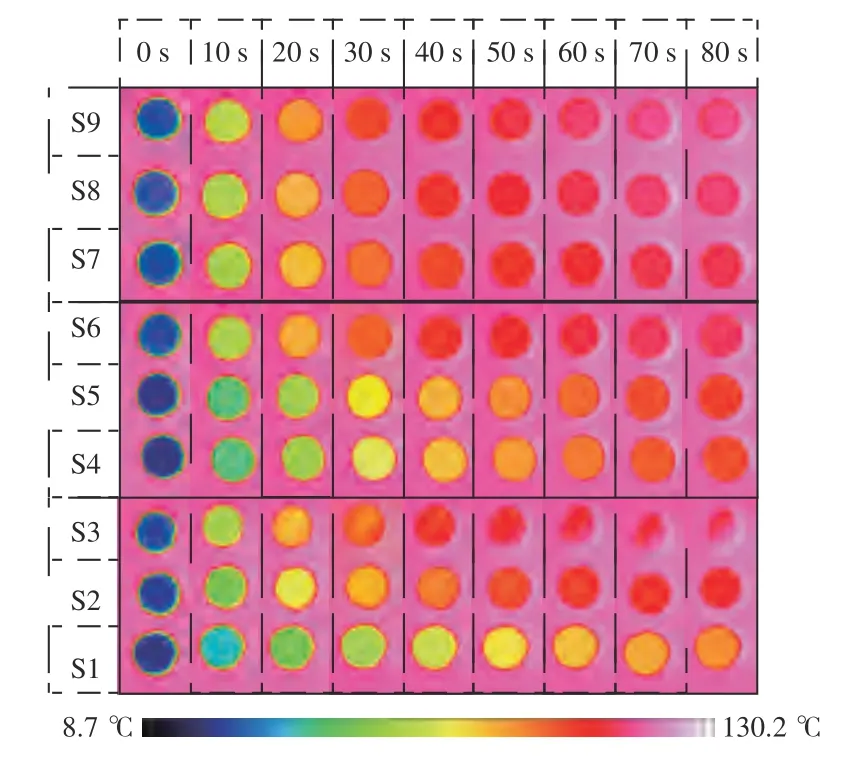

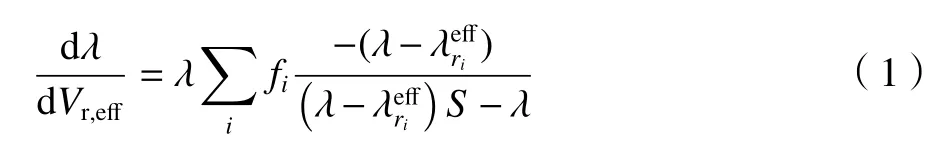

复合材料的导热性能变化可通过红外热成像方法非常直观地表示,图4 为3 组SiC 粒径下不同增强体配比的复合材料的红外热成像图。测试时将每1 组的3个样品同时放置在恒温加热板上,通过红外热成像仪记录样品表面的温度变化。为了减少可见光反射对红外信号的干扰并使样品表面均匀受热,测量时在样品的正反两面喷涂适量的碳粉。

从图4 可以看出:在相同的SiC 粒径下,随着金刚石含量的增加,复合材料表现出更好的导热性能。金刚石体积分数较高的复合材料在加热初期升温的速率有一定优势,但领先的幅度并不大。经过时间的推移,金刚石含量更高的样品升温速率迅速变高,其表面温度也高于金刚石含量较低样品的。在60 s 时,金刚石含量最高的样品表面的温度已接近热源的温度,红外热成像图中呈现出与背景相近的颜色。

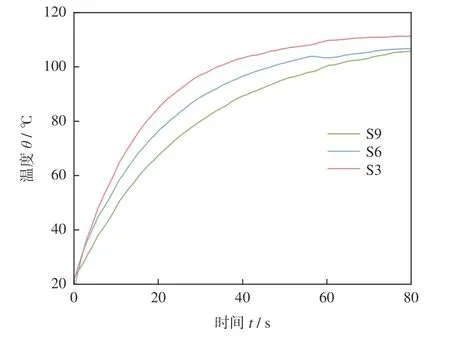

通过提取图4 中含F100 SiC 的复合材料样品(S1~S3)的温度数据,可绘制出样品表面的平均温度随时间变化的曲线,如图5所示。由图5 的曲线斜率变化可知:含有金刚石的S2、S3 样品的温度变化显著高于无金刚石的S1 样品的温度变化,这表明金刚石的加入对提升传统的SiC/Al复合材料的导热性能起到良好的作用。经过80 s 的加热后,样品S1、S2、S3 的平均升温速率分别为1.12、1.30 和1.36 ℃/s,样品S3 的平均升温速率相比S2 和S1 的分别提高5%和21%。

图4 金刚石-SiC/Al复合材料的红外热成像图Fig.4 Infrared thermal images of diamond-SiC/Al composites

图5 S1~S3 样品的平均温度随时间的变化Fig.5 Variation of average temperatures of S1~S3 sample with times

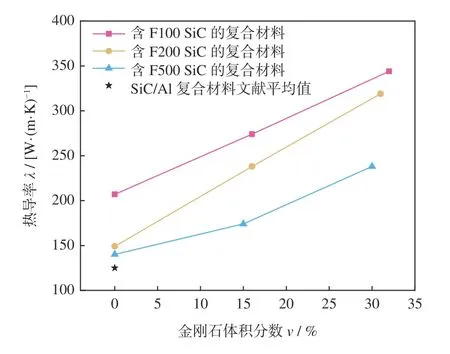

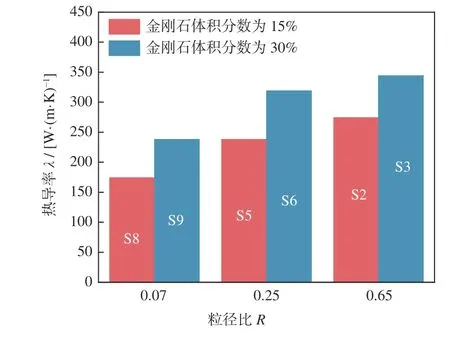

为了进一步准确衡量金刚石-SiC/Al复合材料的导热能力,可通过激光闪光法测定样品的热扩散系数,并计算出热导率。图6 为3 组SiC 粒径下复合材料的热导率随金刚石体积分数的变化图。从图6 中可以发现:SiC 粒径相同时,复合材料的热导率随着金刚石体积分数的增加而升高,这与红外热成像的结果一致。LEE 等的研究表明[23],SiC 的体积分数为71%时,SiC/Al复合材料的平均热导率为125 W/(m·K),而图6 中试验所制备的SiC/Al复合材料的热导率均高于这一数值。与纯SiC/Al复合材料(金刚石体积分数为0)相比,金刚石体积分数为15%时,3 组复合材料的热导率均明显增加。其中,含F500 SiC 的复合材料热导率增幅最小,其热导率增长了24%,这一结果充分证明高导热的金刚石对于SiC/Al复合材料的导热性能具有显著的增强作用。当金刚石体积分数从15%增加到30%时,含F100 SiC 的复合材料导热性能最佳,其热导率为344 W/(m·K);导热性能增幅最大的是含F500 SiC 的复合材料,其热导率从174 W/(m·K)增大到238 W/(m·K),增长了37%。此外,从图6 曲线斜率的变化可知:含F100和F200 SiC 的复合材料热导率与金刚石体积分数接近于线性变化,而含F500 SiC 的复合材料热导率在金刚石含量较少时提高不显著,但随金刚石体积分数增加,其热导率明显增大。

图6 金刚石-SiC/Al复合材料的热导率Fig.6 Thermal conductivity of diamond-SiC/Al composites

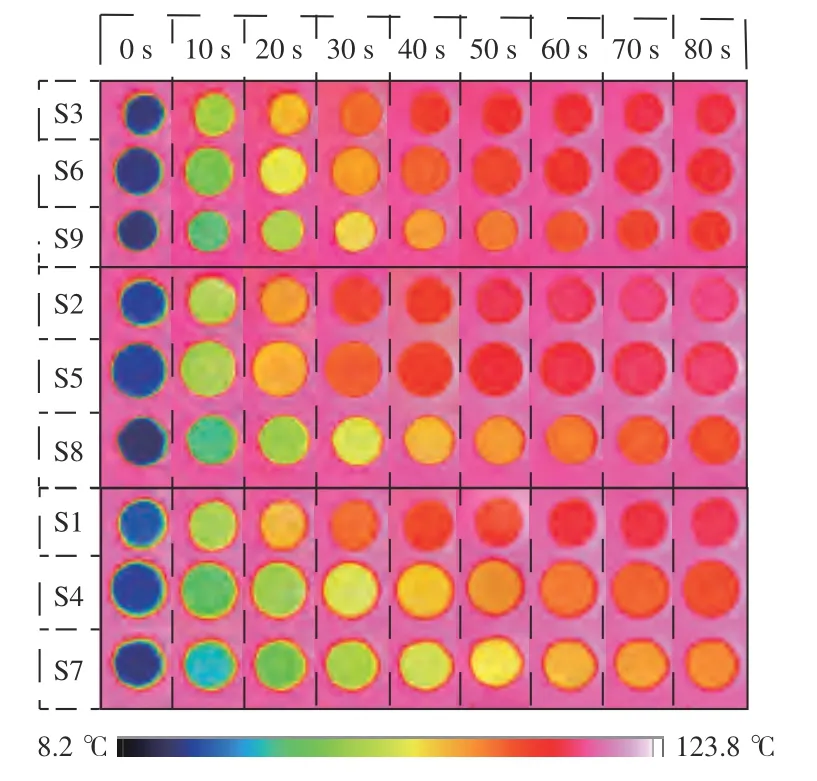

增强体配比对复合材料导热性能的影响可根据微分有效介质模型(differential effective medium,DEM)进行解释,其公式为[16]:

其中:λ为复合材料的热导率;Vr,eff为增强体的总体积分数;fi为第i相增强体的比例;S为与增强体形状相关的定值;为第i相增强体的有效热导率,其与i相增强体的粒径ai、界面热导hi、增强体的本征热导率λri有关。

第i相增强体的有效热导率计算公式为[16]:

因金刚石的本征热导率 λr1远高于SiC 的本征热导率 λr2

[15],所以金刚石的有效热导率远大于SiC 的有效热导率。因此,与单相增强的SiC/Al复合材料相比,双相增强的金刚石-SiC/Al复合材料由于具有有效热 导 率较高的金刚石增强体,复合材料的热导率λ显著增大。同时,在的情况下,金刚石的比例f1增 大时将使金刚石-SiC/Al复合材料的热导率 λ增大。所以,作为具有较高本征热导率的优良导热材料,金刚石的加入可为复合材料导热性能的提升带来突破,通过适当提高金刚石-SiC/Al复合材料中金刚石的配比,有利于构建高导热复合构型,发挥复合材料的导热潜力。

2.3 增强体粒径比对金刚石-SiC/Al复合材料导热性能的影响

增强体的粒径比对增强体的分布状态有重要影响。为了准确分析增强体粒径比对金刚石-SiC/Al复合材料导热性能的影响,定义粒径比R为SiC 颗粒粒径与金刚石颗粒粒径的比值。由表1 及1.1 中的数据可知,含F100,F200,F500 SiC 的复合材料增强体粒径比R分别为0.65,0.25,0.07。从颗粒堆垛方面考虑,粒径比减小将会使大颗粒金刚石周围的小颗粒SiC 数目增加,小颗粒将呈现出更加聚集的状态,且大的增强体颗粒更容易被相互隔开。反之,增大粒径比则意味着小颗粒分散分布,大颗粒不易被阻隔,势必会增加大颗粒之间的连通性[24]。从界面热阻的角度考虑,粒径比越大则小颗粒的SiC 数目越少,界面面积也越小,界面热阻越低。因此,通过改善增强体的粒径比可实现对复合材料复合构型的调控,进而减小材料的热阻,使得其导热性能得到新的提升。

红外热成像结果可直观反映增强体粒径比与导热性能的关系,如图7所示。图7 中:在相同的金刚石体积分数下,随着粒径比R的增大,样品表面的温度升高明显加快,在红外热成像图中有显著的颜色差异。当R=0.65 时,含F100 SiC 的金刚石-SiC/Al复合材料S3表现出了最优的导热性能,从加热的初期开始样品表面的温度就高于其他材料的。当加热到70 s 时,S3 样品的颜色与背景颜色相近,表明已接近热源的温度。随着金刚石含量的增加,不同粒径比的样品在加热后期的温度差异逐渐减小。这也体现出增强体配比和粒径比对于复合构型具有共同影响,存在相互博弈的关系。

对于图7 的结果可绘制出如图8所示的样品表面平均温度随时间变化的曲线,其中的3 条曲线分别表示金刚石体积分数为30%时的S3,S6 和S9 样品。从图8的斜率变化可以看出:加热初期大粒径比和中粒径比的S3 和S6 材料的升温速率较为接近,都领先于小粒径比复合材料S9 的。随着加热的进行,从大约10 s 开始,大粒径比的样品S3 表现出了复合构型的优势,升温速率高于另外2 种材料的。由于受到金刚石配比的影响,在加热后期中粒径比和小粒径比样品的温度逐渐趋于一致。

图7 不同粒径的复合材料的红外热成像图Fig.7 Infrared thermographic of composite materials with different particle sizes

图8 S3,S6,S9 样品的表面平均温度随时间的变化Fig.8 Variation of average surface temperatures of S3,S6 and S9 samples with times

不同粒径比R的复合材料热导率如图9所示。由图9 可知:在金刚石体积分数相同时,R=0.65 样品的热导率最大,R=0.25 样品的次之,R=0.07 样品的热导率最小。这表明随着粒径比R的增大,复合材料的导热性能增强,与红外热成像的结果一致。在金刚石体积分数为15%时,粒径比R=0.65 样品的热导率相较于R=0.07样品的热导率增幅最大,从174 W/(m·K)增加到274 W/(m·K),增长了57%。对于小粒径比的样品来说,即使金刚石的体积分数增大到30%,其热导率依旧低于金刚石含量较低的中粒径比和高粒径比样品的。这充分证明SiC 与金刚石颗粒的粒径比对复合材料导热性能有巨大影响,这一结果可根据DEM 模型进行解释。一方面,当金刚石的粒径a1保持不变时,SiC 与金刚石粒径比的增大意味着SiC 的粒径a2增加,由式(2)可知这将使SiC 的有效热导率增大,在增强体的总体积分数Vr和各相增强体比例fi不变的情况下,复合材料的热导率 λ将增大;另一方面,当金刚石的粒径a1、增强体的总体积分数Vr和各相增强体比例fi保持不变,SiC与金刚石粒径比增大即SiC 的粒径a2增加时,SiC 颗粒的数目减少,其界面面积降低,界面热阻减少,界面热导h2增 加,从而使SiC 的有效热导率增大,复合材料的热导率 λ增大。因此,通过适当提高金刚石-SiC/Al复合材料中SiC 与金刚石的粒径比,可在一定程度上降低界面热阻,形成高导热通道,对复合材料导热性能的提升起到良好的效果。

图9 不同粒径比的复合材料热导率Fig.9 Thermal conductivities of composites with different particle size ratios

3 结论

(1)使用模压成形法制备预制体,再以气压浸渗法在800 ℃,5 MPa 压力条件下制得成分稳定、界面结合良好的金刚石-SiC/Al复合材料。

(2)增强体的含量对金刚石-SiC/Al复合材料的导热性能有较大影响。红外热成像的结果表明:在相同的SiC 粒径下,金刚石体积分数的增加将使复合材料的导热性能得到明显提升。当金刚石体积分数增长到30%时,含F100 SiC 的复合材料导热性能最佳,其热导率为344 W/(m·K)。

(3)SiC 与金刚石的粒径比R能够显著影响金刚石-SiC/Al复合材料的构型和界面热阻。红外热成像分析表明:当金刚石体积分数相同时,粒径比R为0.07、0.25、0.65 的复合材料导热性能依次提升。在金刚石体积分数为15%的情况下,当粒径比R从0.07 增大到0.65 时,复合材料热导率的增幅最大,从174 W/(m·K)增加到274 W/(m·K),增长了57%。