磁粉制动器控制系统研究设计

2022-11-04张全柱王禹嬴马红月汪俊奇

张全柱,王禹嬴,马红月,汪俊奇

(华北科技学院 电子信息工程学院,北京 东燕郊 065201)

0 引言

近年来,井壁取芯成功率和取芯效率的提高,对传动系统中加载设备控制性能提出更高要求。目前,常用机械运动加载方式有电机电控加载、电液伺服制动器加载和磁粉制动器加载三种。磁粉制动器因其性价比高、响应速度快、结构简单等优点被广泛应用于自动控制系统和转速转矩功率测试系统[1-3]。磁粉制动器又名磁粉电机,根据电磁原理利用磁粉传递制动转矩,即通过直流电源产生的电磁场得到期望的制动转矩,励磁电流大小与制动转矩基本呈线性关系[4-5]。当励磁线圈无电流时,制动器不动作,无转矩输出。当通入电流时,电磁粉末在磁场作用下被吸引磁化聚集形成链状固体,此时制动器动作,实现转矩输出[6]。目前磁粉制动器加载方式大都为手动加载,鲜有文献对磁粉制动器的加载方式进行研究,文献[1]仅仅对磁粉制动器的控制方式进行仿真验证,并没有实物研究。因此研究磁粉制动器控制系统对改善加载方式非常重要。

根据井壁取芯某型装备中直流无刷电机磁粉制动器性能,研究一款磁粉制动器控制系统,通过远程数字控制代替传统手动控制。通过对磁粉制动器电源电流大小可实现对磁粉制动器的加载控制。由于电压与电流呈线性关系,因此可知通过改变斩波电路输出电压值对磁粉制动器的加载电流进行控制。斩波电路的控制精度决定磁粉制动器的加载精度,斩波电路的输出范围决定磁粉制动器的制动效率,斩波电路对磁粉制动器可靠控制、提高系统的加载质量具有重要意义。

为此,本文设计了一款通过上位机/LCD远程控制磁粉制动器的控制系统,首先根据磁粉制动器工作原理搭建数学模型,其次介绍磁粉制动器硬件电路和软件设计,最后搭建了实验平台并进行了实验验证。

1 控制系统设计

1.1 控制系统要求

对磁粉制动器控制系统有如下要求:

(1) 满足磁粉制动器的加载要求,提供DC0~24 V/3 A连续可调的直流电压。

(2) 提供以太网和RS485通信接口,可支持与上位机/LCD通信。

(3) 远程控制:对磁粉制动器能够实现远程加载。

1.2 直流驱动电源数学模型

斩波电路主要分为降压斩波电路和升压斩波电路两种。根据项目设计要求选择降压斩波电路,如图1所示。建立数学模型经推导有如公式(1),式中Ui、Ud为输入、输出电压,α为VT1功率管导通的占空比。依据磁粉制动器原理,输出转矩Tf如公式(2),式中φ为磁通,一般设为定值,通过控制Ud实现对Id的控制。

图1 降压斩波电路原理图

Ud=αUi

(1)

Tf=CeφId

(2)

目前控制算法有比例积分微分(PID)控制、自抗扰控制、鲁棒控制和神经网络控制等[7-8]。其中PID控制由于其结构简单、鲁棒性较强,在控制领域得到广泛应用[9]。由于实际工程中引入微分环节会严重影响系统的稳定性,故实际控制系统一般采用PI控制[10-12]。

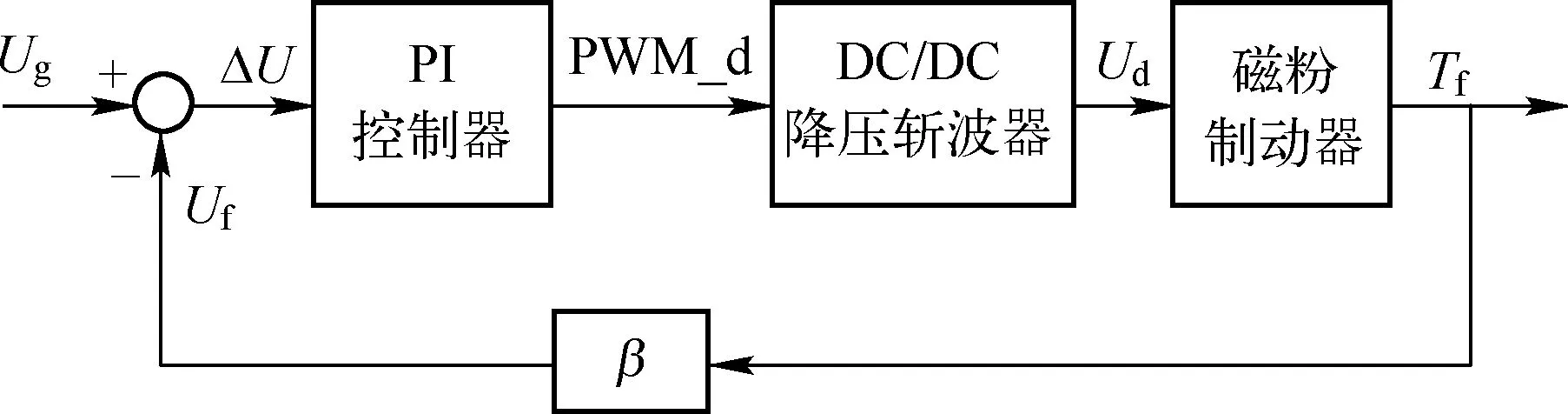

图2是具有转矩负反馈的控制系统结构框图,被调量是输出转矩Tf,给定量是转矩给定电压Ug,反馈量是与输出转矩Tf成正比的反馈电压Uf,Ug与Uf比较后得到转矩偏差电压ΔU,经过PI控制器,产生DC/DC 降压斩波器所需的控制电压PWM_d。

图2 控制系统结构框图

2 直流驱动电源设计

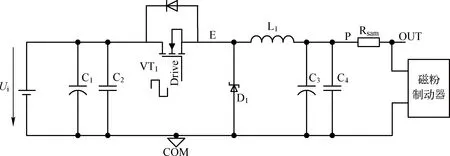

2.1 直流斩波电路

斩波电路实际拓扑结构如图3所示,由MOSFET功率管VT1、功率电感L1、快恢复二极管D1、滤波电容C1、C2、C3、C4、采样电阻Rsam和磁粉制动器组成。功率管VT1采用Infineon生产的型号为IRFP250NPBF的N沟道场效应管,其可承受漏源电压200 V,漏极电流30 A。功率管内置反馈二极管,可向输出侧反馈能量起续流作用。考虑直流可控电源最大输出电流可达3 A,功率电感L1采用22 μH电流为5 A的电感,保证输出电流稳定无脉动,同时散热性能良好。快恢复二极管D1采用IXYS公司的DSEP30-06 A,其反向恢复时间35 ns,能够有效支撑50 kHz的开关频率,输入侧以及输出侧接入100 nF电容抑制高频噪声干扰,接入的电解电容可防止浪涌电流。输出侧串联高精密度采样电阻Rsam,将电流转化为电压。为保证功率电路与控制电路可靠工作,电路进行了电磁兼容优化,主要为元器件布局调整和分区敷铜。

图3 斩波电路实际拓扑结构

2.2 供电电源电路

直流可控电源中电力MOSFET供电电路,如图4所示。输入Ui1=DC24 V,经支撑电容C1和滤波电容C2,送入电源模块后输出DC24 V,为减小纹波,连接电容滤波网络如图4中C2、C3、C5和C6, 电解电容C4和C5作为支撑电容将输出弯波拉直。由于功率管UGE取值范围-15 V~+15 V,通过稳压二极管D1使E点电势为7.5 V,此时A、E两点的电位差即U01=16.5 V,由于电路损耗导致最终传输到UGE约为15 V。

图4 驱动电路供电电源

2.3 驱动隔离电路

为了提高控制系统的抗干扰性,防止主回路高压信号对低压控制电路的破坏,在控制信号传输过程中引入光耦隔离器HP3120,光耦隔离电路如图5所示。HP3120光耦隔离器将信号进行电气隔离,保证电路的抗干扰能力,同时还可以实现电平转换,提高电路驱动能力。在电路的输出侧接入瞬态抑制二极管D1,在电路遇到瞬间的高能量冲击时,D1两端阻抗值由高阻抗变为低阻抗,吸收瞬间的大电流,使得D1两端的电压得以钳制,保护上一级电路元件不受瞬态尖峰脉冲的侵扰。

图5 隔离电路

3 控制系统硬件设计

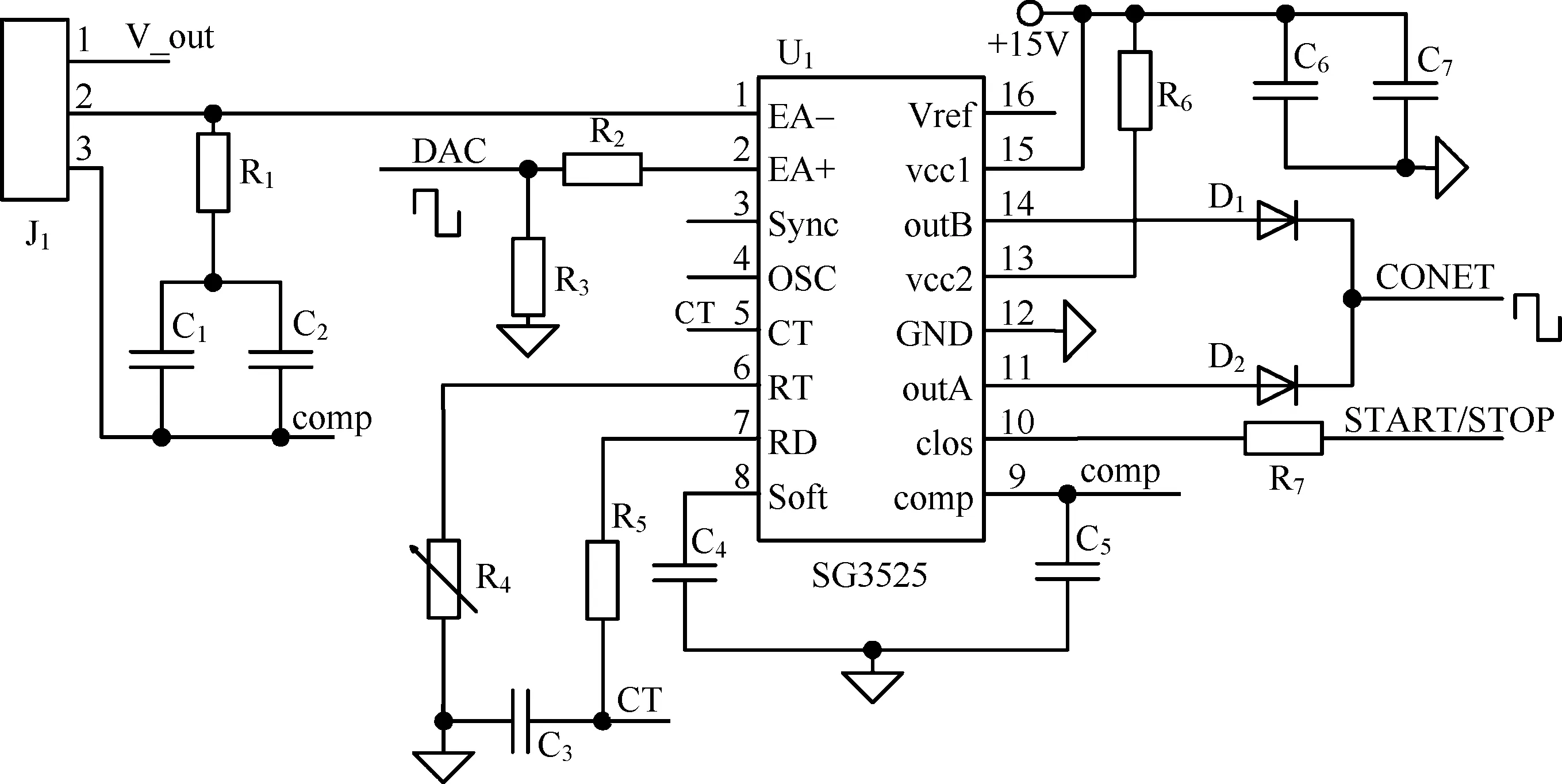

3.1 PWM控制电路

本文采用SG3525芯片产生PWM对主电路功率管进行控制,电路如图6所示。SG3525芯片采用恒频调制的专用PWM集成芯片,内部集成振荡器、PWM比较器、误差放大器、欠压锁存电路、基准电压产生电路和软启动控制电路,其输出级采用推挽式双通道输出增,占空比0~50%可调。控制器发送的DAC信号经调制处理后给SG3525误差放大器同向输入端。A、B输出为频率减半的互补方波,输出经过D1、D2得到A、B输出半周期交替为正的PWM信号。脉冲宽度调制电路对PWM脉冲具有锁存功能,当START/STOP接收为高电平时,封锁脉冲输出,避免出现过压过流等故障。

图6 脉冲宽度调制电路

PWM频率可调,改变电容C3、电阻R4、R5调制振荡器频率,即输出频率,频率计算表示见公式(3),本文欲采用35 kHz脉冲,根据公式(3),设置C3=10 nF,R4=5.1 K,R5=75 Ω,软启动电容和补偿电容C4、C5取值0.1 μF。

(3)

3.2 ARM控制器

磁粉制动器控制系统基于ARM控制器为核心搭建的硬件平台,选用STM32F107作为控制系统的控制器,其具有静态存储64 kB,Flash内存256 kB,支持Ethernet,支持的通信接口有SPI、USART和CAN主流通信接口,计数/定时器7个,2路DAC和多路ADC转换通道等外设资源。提供人机接口实现上位机/LCD对磁粉制动器的远程控制,上位机与控制器间采用遵循TCP/IP协议的以太网通信方式,液晶显示屏与控制器间通过RS485总线进行数据传输。

控制器主要负责与上位机/液晶显示屏通信,同时控制磁粉制动器。I/O口输出ST信号对启停实现控制,由DAC输出给定电压Udg,控制器经ADC采样通道对电压、电流进行观测,ARM控制器电路图如图7所示。

图7 ARM控制器电路图

3.3 电流和电压采样电路

由图3可知,在斩波电路的输出侧磁粉制动器侧串入了采样电阻Rsam,采样电阻的电压经过运放后,送入ARM控制器AD口进行数模变换。当斩波电路电流流过采样电阻时,通过采样电阻的电压反应磁粉制动器电流的大小。

Iout=Rsam·Iload·KAD620=Ki·Iload

(4)

电流大小根据公式(4)可知,式中Iout为磁粉制动器对应的AD采样值,Rsam为磁粉制动器的采样电阻,KAD620为运算放大电路的增益值,Iload为磁粉制动器电流实际值,Ki为电流采样放大倍数。设计的电流采样电路如图8所示,采样电阻Rsam端电压经滤波处理后送入运算放大器中,欲运算放大电路的增益值KAD620=16,根据增益公式(5),设置R2=3.3 kΩ,使得输出满足AD端口采样限制。

图8 电流采样电路

(5)

电压采样电路,将斩波电路输出端OUT经分压电阻分压后接入运放的输入端,另一端负端口为公共端COM,根据公式(6)放大至控制器AD口可接受的0~3 V范围进行采样处理,式中Vload为运放电压采样值,KTL082为运放的增益值,Vload为磁粉制动器实际端电压值,如图9所示。

图9 电压采样电路

Vout=KTL082·Vload

(6)

4 控制系统软件设计

4.1 控制算法

根据STM32DAC转换器特点,将上位机下发的0~24的数字量根据公式(7)转换为0~3 V电压模拟量送至DAC端口。

由于干扰源的存在使得采样值偏离真实值,为提高有用信号在采样值中占得比例减少噪声干扰,提高系统工作可靠性,引入加权滤波算法如下:

K(i)=(1-α)K(i-1)+αZ(i)

(7)

式中,K(i)为第i次滤波结果输出值;K(i-1)为第i-1次滤波结果输出值;Z(i)为第i次采样值;α为滤波加权系数。滤波加权系数α过大,系统抗干扰能力差,取值过小影响控制系统响应时间,经调试取α=0.25,在保证控制系统的响应时间的同时有效抑制噪声干扰。

4.2 控制程序

磁粉制动器控制系统软件开发工具在Keil uVision5环境下开发调试,主要完成串口通信、定时中断读取电流电压采样值、计算调节电压输出占空比。系统上电后首先完成系统初始化,等待串口接收中断、定时器中断,读取电流电压采样值、计算调节电压输出占空比,通过串口发送数据,程序流程图如图10所示。

图10 程序流程图

5 实验结果

5.1 实验平台搭建

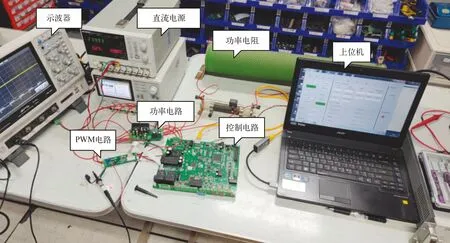

为了验证所设计的磁粉制动器控制系统实际效果,搭建了实验平台进行验证,平台主要由直流电源、控制电路、PWM电路、功率电路、功率电阻、示波器和上位机组成,通过示波器对实验数据进行采集分析,图11是由功率电阻替代磁粉制动器所搭建的实验平台。

图11 实验平台

5.2 实验结果分析

如图12所示是磁粉制动器控制系统中PWM电路给功率管的PWM脉冲波形图,可以看出,在保证频率达35 kHz条件下,PWM脉冲输出最大占空比可高达95.483%。在满足输出连续可调的同时,满足磁粉制动器的加载要求。

图12 输出PWM波形

6 结论

(1) 所设计用于对磁粉制动器远程加载的控制系统,能实现上位机/LCD远程加载。

(2) 电路方案能够克服因电路体积小、散热效果差造成的烧板问题,具有功率密度高、可靠性强等优势,容易实现,易于工程推广。

(3) 从测试结果表明:能够保证宽范围输出,输出占空比高达95%,满足磁粉制动器加载要求,具有一定工程借鉴意义。