渐开线花键副齿侧过盈配合分析与试验验证

2022-11-04胡平果刘凯陈晓峰马朝锋韩川波

胡平果,刘凯,陈晓峰,马朝锋,韩川波

(1.蜂巢传动科技河北有限公司传动研究院 保定,071000)

(2.西安理工大学机械与精密仪器工程学院 西安,710048)

引言

渐开线花键齿侧过盈具有结构简单、自动定心性好及承载能力高,承受变载和冲击的性能好等优点[1]。变速器的频繁换档给同步器造成不断冲击,渐开线齿侧过盈借助渐开线的几何特征及过盈的固联特性,降低了同步器各部件受到变载冲击的损伤,提升了变速过程中的传动精度。渐开线花键副齿侧过盈配合产生的接触应力和变形对零件自身精度和使用寿命造成影响,为了合理设计过盈量,对渐开线花键副齿侧过盈的几何原理及装配过程中产生的应力-应变进行研究,有助于提升变速器零部件之间的传动精度、使用寿命及同步器换档平顺性。

有关渐开线花键连接及过盈配合,广大学者对其做了深入的分析与研究。蒋云帆等[2]分析了过盈量对轴承面支撑刚度的影响。Zhang等[3]分析了过盈铆接过程中的残余应力分布。王兴远等[4]利用超声波脉对过盈应力分布及连接力进行了预测。文献[5-6]对渐开线花键副的微动磨损、齿形修形及齿面接触压力进行了研究。周洋等[7]研究了过盈对圆弧齿轮加工的影响。曹潇等[8]对过盈配合轮毂轴上的导波特性进行了研究。张鹏飞等[9]推导了多层旋转圆筒过盈配合设计公式。文献[10-11]运用数值模拟法,建立了圆锥过盈的力学模型并对过盈量的承载扭矩进行了研究。王仁超等[12]对电磁式平衡头过盈配合的设计方法进行了研究。Wang等[13]建立了材料在弹性阶段预测过盈压装曲线的分析方法。

以上文献多是对圆柱过盈、圆锥过盈和渐开线花键副齿面之间存在间隙或是刚好接触的工况下进行的分析,未考虑渐开线花键齿侧过盈的情况。有关渐开线花键齿侧过盈几何原理及齿侧过盈产生的滑移、应力-应变的变化分布研究较少。

首先,笔者分析了渐开线花键齿侧过盈的几何原理,推导了齿侧过盈径向位移和周向位移的计算公式;其次,利用有限元法对渐开线花键齿侧过盈进行了仿真,分析了花键齿侧滑移、应力的变化及其分布;最后,通过同步器齿毂齿侧过盈产生的周向应力-应变进行试验测试,并对测试结果与仿真结果进行了分析,为渐开线花键的设计及相关产品的生产开发提供了借鉴。

1 齿侧过盈几何原理与有限元法计算

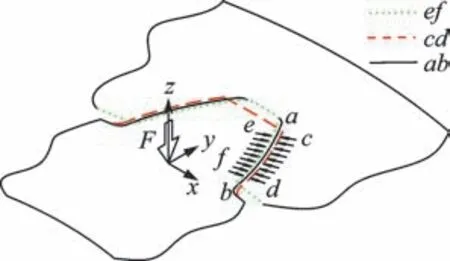

图1为渐开线花键副齿侧过盈装配受力示意图。由图可见,渐开线花键齿侧过盈在装配过程中,内外花键受到轴向方向的压装力F,内花键齿形ef受到垂直于齿面向外的压力,外花键齿形cd受到垂直于齿面向内的压力,最终两齿面紧密贴合在一起,在结合面ab上产生结合压力,其方向垂直于齿侧。

图1 花键副齿侧过盈装配受力示意图Fig.1 Assembly force diagram of spline pair tooth flank interference

由于在生产实践过程中存在加工误差,因此在分析渐开线齿侧过盈几何原理前,作如下的假设:①材料处于弹性范围内,结合压力产生的齿侧变形与应力之间是线性的;②内外花键齿形在装配后结合面仍是一条理想的渐开线齿形,不考虑齿面间的相互摩擦对齿形造成的影响。

1.1 渐开线齿侧过盈几何原理

由图1所示,渐开线齿侧过盈是指大齿厚的外花键装配到小齿槽宽的内花键中,其过盈量等于内花键齿槽两侧齿面总压缩量与外花键齿厚两侧齿面总压缩量之和,其计算公式为

其中:Δ为花键副过盈量;Smax为外花键最大齿厚;Emin为内花键最小齿槽宽;Δ1为内花键单侧压缩量;Δ2为外花键单侧压缩量。

Δ为负值时表示花键副齿面间的配合为过盈,为正值表示齿面之间为间隙。

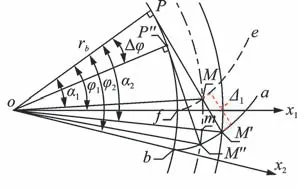

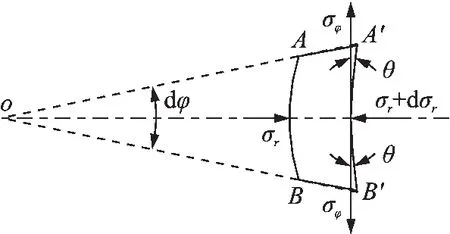

图2为渐开线内花键齿形过盈前后位置关系。由图可见,渐开线ef为压装前内花键右侧齿形,渐开线ab为压装后齿形,点M为齿形ef任意半径圆上的点,点P为M点与基圆的切点,M′点为M点受挤压变形后偏移到齿形ab上的点,m为OM′与任意半径圆的交点,M′为齿形ab与任意半径圆的交点。则PM为渐开线ef在M点的发生线,P′M′为渐开线ab在M′的发生线。

图2 渐开线内花键齿形过盈前后位置关系Fig.2 Position relationship of involute inner spline before and after tooth profile interference pressing

在压装过程中,M点受到垂直于ef的挤压力,压力方向与发生线PM重合,当上述假设条件均成立时,则P,M,M′这3点在同一条直线上,即M′M为内花键单侧压缩量,M′M=Δ1。

齿形ef的方程式可表示为

由图2可知:PM=rbφ1=Pf,PM′=rbφ2=Pb,则M′M=PM′-PM=rb(φ2-φ1)=rbΔφ=fb,。

根据坐标系变换法则,齿形ab可通过ef逆时针旋转Δφ获得,其方程式可表示为

以原齿形ef上任意点M为研究对象,齿形过盈量Δ1可分解为径向方向上的位移量Δr(即线段mM′)和沿周向方向上的位移量Δφ(即圆弧Mm)。当过盈量已知时,由于齿形ef参数为已知条件,齿形ab由式(4)计算求得,可以根据渐开线几何原理求得过盈在周向和径向方向的位移表达式。

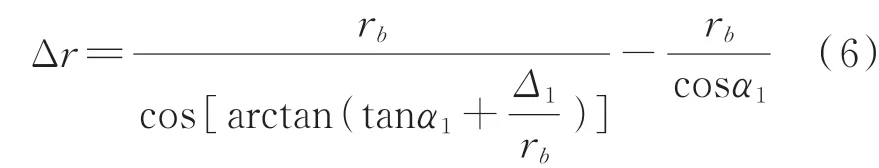

齿侧过盈装配后的径向位移分量为

利用渐开线展角与压力角之间的关系,推出α2与α1之间的关系式,即

将径向位移分量方程转化为只含已知条件的参变量α1的方程,则

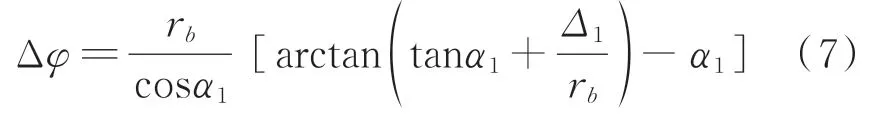

齿侧过盈装配后的周向位移分量为

周向位移分量方程转化为只含已知条件参变量α1的方程为

根据式(6)和式(7)计算出渐开线内花键在装配过程中,产生的周向位移分量和径向位移分量。图3为某一过盈量下内花键在不同半径上产生的周向和径向位移,可以看出周向位移分量大于径向位移分量,周向位移分量随着花键半径的不断增大而不断减小,径向位移分量随着花键半径的不断增大而增大。渐开线齿侧过盈所具备的以上几何特性,为花键副在扭矩和轴向力组合工况下,避免了零件的周向打滑和轴向窜动。

图3 齿侧过盈的周向与径向位移分量Fig.3 Circumferential and radial displacement components of tooth flank interference

外花键齿侧过盈几何原理与齿毂内花键齿形相同。

1.2 渐开线齿侧过盈有限元法计算

由于内外花键在装配过程中,轴向两端不封闭,齿形方向上可认为轴向应力等于零,内外花键的装配可以简化成二向应力状态进行分析。

为了验证上述理论计算的正确性,在ANSYS软件中对二维渐开线花键副齿侧过盈进行仿真计算。

根据表1内外花键几何参数创建几何模型并对其进行离散,分别固定外花键内孔和内花键外圆,内外花键齿侧分别做摩擦接触,摩擦因数为0.1,根据式(1)计算花键实际过盈量,并在接触界面中添加过盈。渐开线为非线性曲线,模型网格划分的疏密直接影响计算结果,为了降低模型网格对齿形造成的误差,内外花键齿形共用同一条渐开线,即压装后内外花键几何模型与边界条件如图4所示。

表1 内外花键主要参数表Tab.1 Main parameters of internal and external spline

图4 内外花键几何模型与边界条件Fig.4 Geometric model and boundary condition of inner and outer spline

通过有限元仿真计算,获得内花键右侧过盈齿形,如图5所示,图6为齿顶局部放大图。其中:实线ef为内花键未加过盈前齿形;点虚线ab为过盈后有限元计算仿真齿形;虚线a′b′为式(4)计算获得的理论齿形。从图5和图6中可以看出,齿形ab与齿形a′b′几乎重叠,齿形ab沿a′b′方向产生了微小偏移,产生偏移的主要原因为式(4)没有考虑摩擦力对齿形产生的影响,因此内外花键在压装过程中齿面之间存在微小滑移,同时也表明渐开线齿侧过盈几何原理推导的公式是准确的。

图5 内花键齿形位置关系Fig.5 Position relation of internal spline tooth profile

图6 内花键齿顶局部放大图Fig.6 Partial enlarged of internal spline tooth top

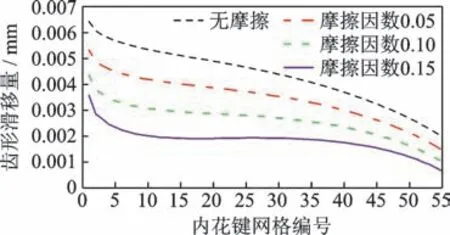

上述分析表明,受摩擦力的影响,内外花键在装配中齿面之间存在滑移。利用有限元法仿真计算了不同摩擦因数在同一过盈量下内花键齿侧的滑移量、径向应力及周向应力变化趋势,其取值方向为沿渐开线齿从齿顶到齿根的网格点,如图7~10所示。

图7 内花键有限元网格编号Fig.7 Internal spline finite element mesh number

从图8~10中可以看出,滑移量随着摩擦因数的不断增大而减小,最大滑移量发生在内花键齿顶;内花键径向应力与周向应力均为负值,表示内花键处于受压状态,径向应力随着摩擦因数的不断增大而降低,周向应力随着摩擦因数的不断增大而升高,内花键的径向应力和周向应力均出现两头高中间低的现象。

图8 内花键不同摩擦因数齿侧滑移量分布图Fig.8 Distribution diagram of internal spline tooth side slip with different friction coefficients

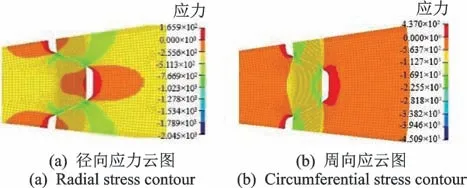

图11为花键副径向应力和周向应力云图。红色区域应力为正值,表示处于拉伸状态,主要集中在内外花键齿根倒角位置。云图中深蓝色区域主要集中在内外花键齿顶接触区域,出现在此区域的主要原因是由于结构的突变引起应力值急剧增加。

图11 内外花键径向和周向应力Fig11 Radial and circumferential stress of inner and outer spline

2 齿毂齿侧过盈装配试验与仿真

工程实践中测试零件的应力-应变通常采用变阻式应变片传感器,当被测零件受压或受拉时,应变片将产生等量变形,从而引起电阻变化。在进行应力-应变测试过程中,直流电桥将传感器电阻的变化转换为电压信号,电压信号再经过数据采集系统的采样与滤波转换,最终传输到电脑端。

2.1 试验方法及要求

由于渐开线花键自身结构的原因,在装配过程中无法通过粘贴传感器来直接测量花键副过盈产生的应力-应变,通过对渐开线齿侧过盈的几何原理分析,可以借助齿毂自身结构来测量过盈产生的单向应力-应变,来间接验证齿侧过盈几何原理和有限元仿真的准确性。

从图3、图9和图10中可以看出,渐开线齿侧过盈产生的周向位移大于径向位移,在相同摩擦因数下,周向应力明显高于径向应力,以上表明了内外花键在装配过程中,周向方向的敏感度高于径向,在试验过程中更易于获取试验数据。

图9 内花键不同摩擦因数径向应力分布图Fig.9 Radial stress distribution diagram of internal spline with different friction coefficients

图10 内花键不同摩擦因数周向应力分布图Fig.10 Circumferential stress distribution diagram of internal spline with different friction coefficients

应变片传感器粘贴位置的选择是保证试验能否成功的关键因素,首先,避开零件的边缘处即结构突变位置,从图11应力云图看出,在仿真过程中结构突变容易引起应力急剧升高;其次,粘贴位置曲率半径越大传感器翘曲的概率越低,更易于保障粘贴质量。

本次试验选择在齿毂卡爪定位窗底部对齿侧过盈产生的周向应力-应变进行试验测量,应变片传感器电阻值为120Ω,其粘贴位置如图12所示。

图12 应变片粘贴位置Fig.12 Sticking position of strain gauge

图13为传感器在装配过程中的应力状态,AB为装配前状态,A′B′为装配后的状态。在装配过程中测量位置在径向方向上受压,在周向方向受拉,其周向应力与测量点相切,并与传感器存在一个夹角θ,此时的测量应力σc与周向应力σφ存在如下关系

图13 装配过程中传感器位置应力状态Fig.13 Stress state of sensor position during assembly

当测量位置发生微小变化时,θ近似等于零,测量应力与零件周向应力相等。

图14为齿毂齿侧过盈装配测试示意图,本次试验压力机使用了精密数控伺服压力机,其具有良好的人机控制界面,并能自动生成冲头的压力、位移实时数据曲线,位移精度为0.01 mm。eDAQ数据采集系统将电压信号进行放大、采样、滤波、放大、AD转换、快速傅里叶变换及快速傅里叶逆变换处理,最终获得齿毂装配过程的周向应变值。

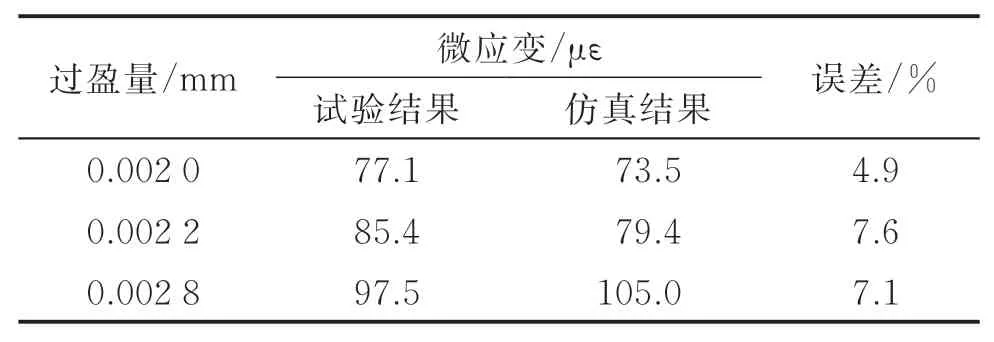

为了保证齿毂与花键轴在装配过程中材料处于线性阶段,对内外花键副的加工进行了严格控制。试验分别测试了3组不同过盈量的内外花键副,其齿侧实际过盈量分别为0.002 0,0.002 2和0.002 8 mm,有关加工要求及齿侧过盈量计算均按照DIN5480—2006执行。

如图14所示,在装配开始前,调整冲头与试件的位置,确保冲头中心线与花键轴中心线在同一直线上,避免冲头倾斜影响测试结果。试验设备与齿毂应力-应变测试如图15所示。

图14 齿毂齿侧过盈装配测试示意图Fig.14 Schematic diagram of tooth side interference assembly test for hub

图15 试验设备与齿毂应力-应变测试Fig.15 Test equipment and hub stress-strain test

2.2 齿毂装配仿真与结果对比

对齿毂与轴的内外花键装配进行有限元瞬态仿真分析,需对其模型进行简化,齿毂与轴装配仿真加载和边界条件如图16所示,将轴进行固定,套筒顶端加载轴向位移,试验获得的冲头位移-时间作为位移输入条件,套筒与齿毂之间做摩擦接触,内外花键之间做过盈摩擦接触,摩擦因数为0.1,齿毂与轴的材料如表1所示。为了保证仿真模型的收敛,内外花键之间做0.5 mm的初始接触,即1个单元网格尺寸。

图16 齿毂与轴装配仿真加载和边界条件Fig.16 Simulation loading and boundary conditions of hub and shaft assembly

图17~19为3组齿毂与花键轴的装配试验测试结果与有限元仿真结果的对比,装配试验测试结果中:OA段因花键副接触不稳定,处于自动定心中;AB段花键副接触状态稳定后,应变随着齿毂的移动迅速上升,在B点处齿毂压装到位;BC段齿毂产生小的冲击,应变出现峰值,齿毂稳定后,应变值开始回落并逐渐趋于稳定,本阶段为整个装配过程的最终应变,最终取值为应变平稳后的平均值;CD段为冲头撤销压力时对齿毂应变造成的影响。

图17 过盈量0.002 0应变测试与仿真结果对比Fig.17 Comparison of strain test and simulation results with interference value 0.002 0

图18 过盈量0.002 2应变测试与仿真结果对比Fig.18 Comparison of strain test and simulation results with interference value 0.002 2

图19 过盈量0.002 8应变测试与仿真结果对比Fig.19 Comparison of strain test and simulation results with interference value 0.002 8

由于有限元瞬态仿真的装配试验条件均为理想状态,最终对试验结果的OA,AB,BC阶段进行了仿真。从图中可以看出,仿真应变曲线与试验测试应变曲线变化趋势一致,并存在一定误差,不同过盈量试验与仿真结果误差对比如表2所示。由表可见,最终应变值的误差分别为4.9%,7.6%和7.1%。

表2 不同过盈量试验与仿真结果误差对比表Tab.2 Error comparison table between test and simulation results in different interference value

仿真结果与试验测试结果的误差主要来源于以下3个方面。

1)内外花键加工误差。内外花键在加工过程中,由于机械设备的振动导致渐开线齿形、齿向与理论齿形、齿向存在误差。

2)运算与测量误差。如图13所示,由于零件结构存在一定曲率,使得测量值与仿真值存在误差。

3)应变片传感器粘贴误差。在人为手动粘贴应变片过程中,零件上虽然存在引导线,但视觉误差仍然存在。

从图17~19的对比中可以看出,OA阶段由于花键副的自动定心,应力波动较大,而仿真模型在此阶段存在初始接触,应变值一直保持平稳的拉伸状态;在AB,BC两个阶段,仿真结果与试验测试结果比较吻合,仿真能够反映出压装过程的应力-应变状态。

3 结论

1)齿侧过盈产生的周向位移大于径向位移,周向位移随着花键半径的不断增大而减小,径向位移随着花键半径的不断增大而增大。

2)利用有限元仿真了渐开线齿侧过盈配合,仿真结果与推导公式的齿形曲线几乎重叠,并获得了花键齿侧滑移、应力的变化趋势及其分布;

3)根据渐开线齿侧过盈几何原理,对齿毂花键齿侧过盈产生的周向应力-应变进行了试验测试,其有限元仿真与试验测试的应变曲线变化趋势一致,并存在一定误差,过盈量为0.002 0,0.002 2及0.002 8 mm所对应的应变值误差分别为4.9%,7.6%和7.1%,为渐开线花键副齿侧过盈参数设计及相关产品的生产开发提供了理论依据。