絮凝剂与进料浓度对全尾砂沉降特性的影响研究

2022-11-04吴福和熊常然

吴福和 熊常然

(1.铜陵有色金属集团公司安庆铜矿;2.矿冶科技集团有限公司)

在地下开采矿山,用全尾砂充填采空区不仅可以实现尾砂的大宗量消纳,还能提高采场的安全性和回采率。一般而言,对于粒度较粗的全尾砂,在立式砂仓内通过自然沉降可以达到较快的沉降速率和较高的底流浓度[1-4]。然而,有的矿山尾砂粒度偏细,全尾砂浆脱水较困难,不仅会显著降低全尾砂的沉降速率,而且还会显著降低尾砂浆的底流浓度,导致充填料浆浓度降低、充填体强度下降,制约细粒级尾砂在充填中的应用[5-7]。

添加絮凝剂是加快细粒尾砂沉降的有效方法,同时全尾砂浆浓度也是影响其沉降的重要原因。本研究以某铜矿的全尾砂为对象,探索了絮凝剂对沉降速率和底流浓度的影响,并对絮凝剂尾砂充填和常规充填效果进行了对比,以便确定适宜的工艺技术条件。

1 全尾砂

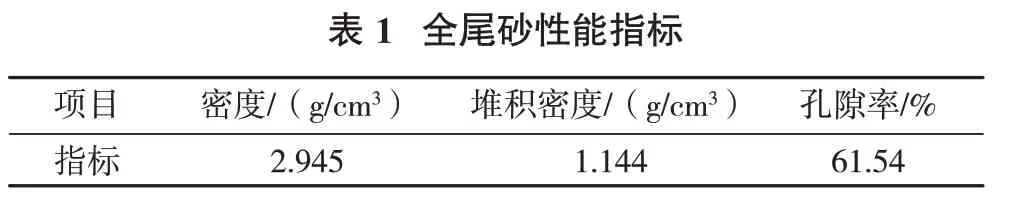

全尾砂激光粒度分析结果见图1,按《土工试验方法标准》(GB/T 50123—1999)测定的全尾砂性能指标见表1,主要化学成分分析结果见表2。

?

?

2 试验方法

(1)自然沉降试验。在2 000 mL的量筒内配制质量浓度为20%、25%、30%的全尾砂浆1 800 mL,用橡胶网孔搅拌棒搅拌均匀,然后静置在实验台上,提出搅拌棒的同时开始计时,记录规定时间内全尾砂沉降界面位置,试验时长为24 h,见图2。

(2)絮凝沉降试验。絮凝剂ZYDY絮凝沉降试验先配制浓度为5 g/L的絮凝剂溶液,ZYDY添加量为20 g/t,进行浓度为6%、8%、10%、12%、14%、16%、20%的全尾砂浆絮凝沉降试验,记录规定时间的全尾砂沉降界面位置,试验时长为24 h,见图3。

3 试验结果与分析

3.1 自然沉降试验结果分析

全尾砂自然沉降过程曲线见图4。

从图4可以看出,全尾砂自然沉降开始后的前20 min,沉缩界面大致保持相对稳定的沉降速率下降,即自由沉降段;沉降20 min后沉降速率下降,沉缩界面位置随时间延长趋于稳定;全尾砂在自然沉降状态下随着料浆浓度的升高,沉降速率降低。

3.2 自然沉降试验结果分析

全尾砂絮凝沉降过程曲线见图5。

从图5可以看出,全尾砂的絮凝沉降速率要显著大于自然沉降,在试验开始后的1 min内即完成自由沉降过程;试验进行10 min后,沉缩界面基本趋于稳定;进料浓度对尾砂浆的沉降速率有显著影响,即随着进料浓度的提高,全尾砂浆沉降速率下降。

3.3 沉降试验的沉降速率和底流浓度分析

自然沉降试验和絮凝沉降试验的沉降速率和底流浓度分析结果见表3。

?

从表3可以看出,絮凝剂和进料浓度对全尾砂浆沉降速率和底流浓度均有显著影响;自然沉降过程,料浆浓度升高,沉降速率降低,底流浓度升高;絮凝沉降速率显著提高,由同为料浆浓度20%情况下的0.83 m/h提高到4.70 m/h,但底流浓度降低了6个百分点;随着进料浓度的升高,全尾砂絮凝沉降速率下降,底流浓度升高。

4 自然沉降与絮凝剂沉降充填效果比较

4.1 充填参数

马头山矿体形态复杂,主要由含铜磁铁矿、磁铁矿构成,矿体上盘围岩以矽卡岩为主,矿体下盘围岩以大理岩为主,围岩稳固性较差。为提升采场全尾砂充填的提升效果,在矿体的-400~-460 m中段9号房尝试采用絮凝剂ZYDY(单耗20 g/t)全尾砂充填,而在该中段7号房采用全尾砂充填。

7号房全尾砂充填平均浓度67.3%,采场上盘充填灰砂配比为1∶4、1∶8和1∶10,充填量为21 828 m³;下盘充填浓度与上盘相同,充填灰砂配比为1∶4和1∶8,充填量为11 938 m³。

9号房絮凝充填平均充填浓度与7号房相同,采场上盘充填灰砂配比为1∶4和1∶8,上盘充填量为18 477 m³;下盘充填灰砂配比为1∶4、1∶6和1∶8,充填量为12 213 m³。

4.2 2种工艺的充填体取芯率分析

为更好地比较自然沉降与絮凝沉降的充填效果差异,在7号房和9号房上、下盘分别钻孔取芯(图6、图7),7号房上盘1#取芯钻孔孔口位于-400 m中段8号房穿脉内部,钻孔方位131°、倾角-43°,取芯孔深度30.3 m,取芯长度14.1 m;7号房下盘2#取芯钻孔孔口位于-400 m中段7号房下盘封闭门处,钻孔方位9°、倾角-42°,取芯孔深度38.1 m,取芯长度11.1 m。9号房上盘1#取芯钻孔孔口位于-400 m中段10号房穿脉内部,钻孔方位129°、倾角-53°,取芯孔深度32.2 m,取芯长度18.0 m;9号房下盘2#取芯钻孔孔口位于-400 m中段7号房采场下盘封闭门处,钻孔方位127°、倾角-50°,取芯孔深度33.9 m,取芯长度23.1 m。

从图6~图7可以看出,7号房上、下盘充填体取芯孔长度分别为14.1 m、11.1 m,有效取芯率46.5%、29.1%,自然沉降充填体的有效取芯率平均为37.8%;9号房上、下盘充填体取芯孔长度分别为18.0 m、23.1m,有效取芯率56.1%、68.1%,絮凝剂沉降充填体有效取芯率平均为62.1%,显著高于自然沉降充填体的有效取芯率。

4.3 2种工艺的取芯强度分析

7号房充填体上、下盘共选取35个有效试样进行强度测试,其中上盘0个、下盘35个。上盘取芯孔钻探0~10 m为矿石,接下来出现一段3 m长的软充填体,然后是长度11 m左右的充填体。7号房上盘取芯钻孔充填体总体较软、松散、呈泥状,只能取到个别散碎样品,长度不到5 cm,无法进行单轴抗压试验;下盘取芯试样体强度小于3 MPa的有4个,占比为11.8%;强度在3~4 MPa的有6个、占比为17.6%;强度在4~5 MPa的有8个、占比23.5%;强度在5~6 MPa的有7个、占比20.6%;强度大于6.0 MPa的有9个、占比26.5%。7号房充填体强度较高,但充填体完整性普遍较差,取芯率较低。

9号房充填体上、下盘共选取42个有效试样进行强度测试,其中上盘27个、下盘15个。上盘充填体试样最大抗压强度为10.68 MPa、最小为2.16 MPa、平均为5.48 MPa。选取27个有效试样进行检测,其中充填体强度小于3 MPa的有4个、占比为14.8%,强度在3~4 MPa的有5个、占比为33.3%,强度在4~5 MPa的有3个、占比为11.1%,强度在5~6 MPa的有4个、占比为14.8%,强度大于6 MPa的有11个、占比40.7%。下盘充填体取芯段最大抗压强度7.46 MPa、最小为3.27 MPa、平均为5.58 MPa。选取15个有效试样进行检测,充填体强度均大于3 MPa,其中强度在3~4 MPa的有2个、占比13.3%,强度在4~5 MPa的有2个、占比13.3%,强度在5~6 MPa的有7个、占比46.7%,强度大于6 MPa的有4个、占比26.7%。

7号房充填体上盘取芯没有有效试样、下盘有效试样35个,有效试样的强度均满足要求。9号房充填体上、下盘均有有效取芯试样,上盘27个、下盘15个,有效试样的强度均满足充填体强度要求。自然沉降充填体取芯试样完整率和有效试样均不及絮凝剂沉降充填体,2种工艺的充填体有效强度均满足充填体强度要求。

5 结论

(1)某铜矿的全尾砂自然沉降时,随着料浆浓度的升高,其沉降速率降低,底流浓度升高,最大底流浓度可达68%。

(2)在该全尾砂矿浆中添加絮凝剂可显著提高全尾砂沉降速率,尾砂浆浓度为20%时添加20 g/t的絮凝剂ZYDY,可使该全尾砂的沉降速率提高4.7倍,但底流浓度下降6个百分点。

(3)在该全尾砂絮凝沉降中,随着进料浓度的升高,全尾砂浆沉降速率降低,底流浓度升高,絮凝沉降底流浓度为49%~61%。

(4)自然沉降充填体有效取芯率、完整性和有效试样均不及絮凝沉降充填体,2种工艺的充填体的有效试样强度均满足充填体强度要求。