某浮选尾矿中铁矿物的磁化焙烧—弱磁选试验

2022-11-04梁居明朱海龙王开扬李志明

梁居明 朱海龙 王开扬 李志明

(1.海南矿业股份有限公司;2.东北大学资源与土木工程学院)

我国铁矿资源丰富,但优质资源匮乏、复杂难选铁矿石回收效率较低,导致铁尾矿品位较高[1]。目前,国内铁矿山尾矿再选综合利用率低,普遍堆放在尾矿库中。这不仅浪费资源、占用土地,还需消耗大量的资金来维护尾矿库的安全与稳定,环境污染风险突出[2-5]。因此,推进尾矿的综合利用已迫在眉睫。

磁化焙烧—弱磁选工艺是处理弱磁性难选铁矿石或铁尾矿的有效方法。文献[6]表明,采用该技术处理TFe品位为17.50%的袁家村铁尾矿,可获得铁品位为61.82%、回收率80.91%的铁精矿;文献[7]表明,对鞍钢东部某尾矿进行磁选预富集—悬浮磁化焙烧—弱磁选半工业试验,在给矿TFe品位为11.50%的条件下,获得了铁品位为65.70%、回收率为89.90%的磁选铁精矿。文献[8]表明,对TFe品位为14.70%的鞍钢某铁尾矿,在适宜条件下可获得TFe品位为62.17%、回收率为84.02%的磁选精矿。可见该技术可使铁得到较充分的回收[9-10]。

本研究以国内某铁尾矿为对象,对其强磁选预富集精矿进行了磁化焙烧—磁选试验,为该尾矿的高效选铁提供了思路。

1 试样

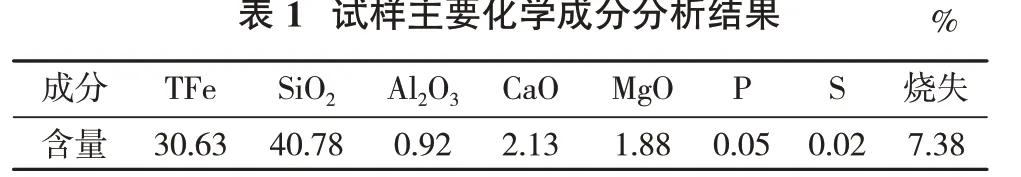

试样为国内某选铁厂浮选尾矿强磁选预富集精矿,主要化学成分分析结果见表1,XRD图谱见图1,铁物相分析结果见表2。

?

?

由表1可知,试样中主要可供回收的成分为铁,品位为30.63%,主要杂质成分SiO2含量为40.78%,其他杂质Al2O3、CaO、MgO含量较低,分别为0.92%、2.13%和1.88%;主要有害成分磷和硫含量较低。

由图1可知,试样中的铁矿物主要为赤铁矿、磁铁矿和菱铁矿,主要脉石矿物为石英。

由表2可知,试样中主要铁矿物为赤铁矿,分布率为62.79%;其次为磁铁矿,分布率为17.14%;碳酸铁矿物中铁含量相对较高,分布率为18.02%;硫化铁矿物中铁、硅酸铁矿物中铁含量相对较少,分布率分别占1.01%和1.04%,这部分铁难以富集和回收。

2 试验结果与分析

在实验室采用管式炉进行磁化焙烧试验,待管式炉内温度达到设定值后通入N2排净炉内空气,迅速将磨至一定细度的30 g试样置于管式炉内,以H2为还原气体,按预先设定的比例通入N2和H2,还原焙烧一定时间后关闭加热系统,并停止通入H2,继续通入N2使焙烧熟料冷却至室温;将焙烧熟料研磨至一定细度后用磁选管弱磁选(119.43 kA/m),分析试验产品。

2.1 焙烧温度试验

焙烧温度对还原过程具有重要影响,因此,首先进行了焙烧温度试验。试验固定总气量为600 mL/min(H2体积占总气体量的20%)、还原焙烧时间为20 min,焙烧熟料磨矿细度为-600目89.72%,试验结果见图2。

由图2可知,随着焙烧温度的升高,精矿品位上升、回收率下降。综合考虑,确定适宜的焙烧温度为520℃,对应的精矿品位为65.04%、回收率为74.78%。

2.2 还原时间试验

还原时间试验固定总气量为600 mL/min(H2体积占总气体量的20%),还原焙烧温度为520℃,焙烧熟料磨矿细度为-600目89.72%,试验结果见图3。

由图3可见,还原时间从5 min延长至20 min,精矿回收率由74.30%提高至79.53%,继续延长还原时间至30 min,回收率显著下降至74.43%;还原时间变化对精矿品位影响较小。综合考虑,确定适宜的还原时间为20 min,对应的精矿品位为64.23%、回收率为79.53%。

2.3 H2浓度试验

H2浓度试验固定总气量为600 mL/min、还原焙烧温度为520℃、还原时间为20 min,焙烧熟料磨矿细度为-600目89.72%,试验结果见图4。

由图4可知,在H2气氛下,随着H2浓度提高,精矿品位先上升后维持在高位,回收率总体下降。综合考虑,确定H2浓度为20%,对应的精矿品位为64.73%、回收率为79.16%。

2.4 总气量试验

总气量试验固定H2浓度为20%、还原焙烧温度为520℃、还原时间为20 min,焙烧熟料磨矿细度为-600目89.72%,试验结果见图5。

由图5可知,总气量变化对试验结果影响不大,随着总气量的增大,精矿品位微幅下降、回收率微幅上升。综合考虑,确定总气量为600 mL/min,对应的精矿品位为64.36%、回收率为75.94%。

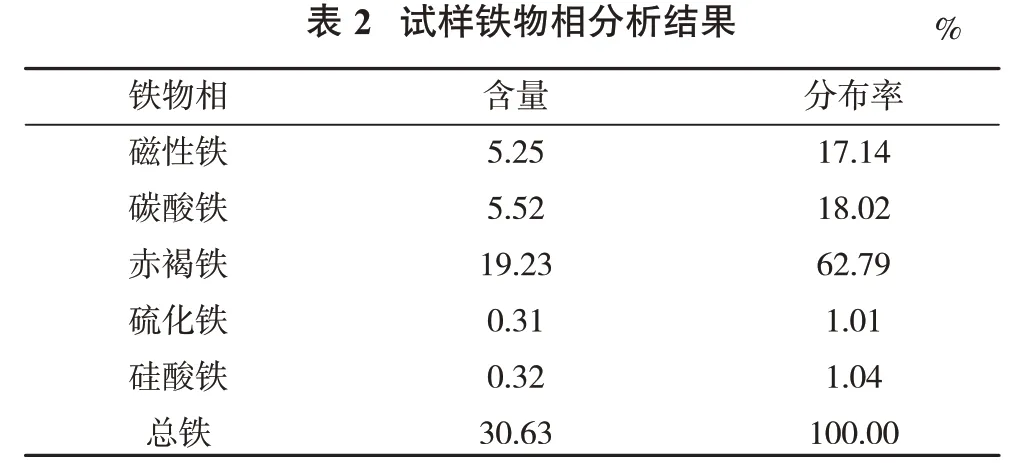

2.5 焙烧熟料磨矿细度试验

有用矿物的单体解离情况对后续弱磁选效果影响显著。焙烧熟料磨矿细度试验固定总气量为600 mL/min、H2浓度为20%、还原焙烧温度为520℃、还原时间为20 min,试验结果见表3。

?

由表3可知,焙烧熟料磨矿细度对弱磁选精矿指标影响显著,精矿品位总体呈先显著上升后微幅上升趋势、回收率明显下降。综合考虑,确定焙烧熟料磨矿细度为-600目占87.04%,对应的精矿铁品位为64.12%、回收率为71.81%。

3 焙烧熟料的成分分析

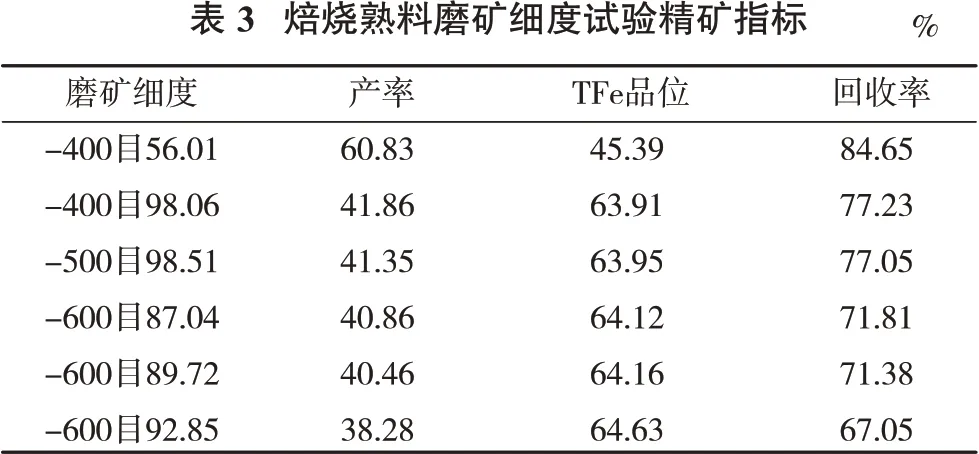

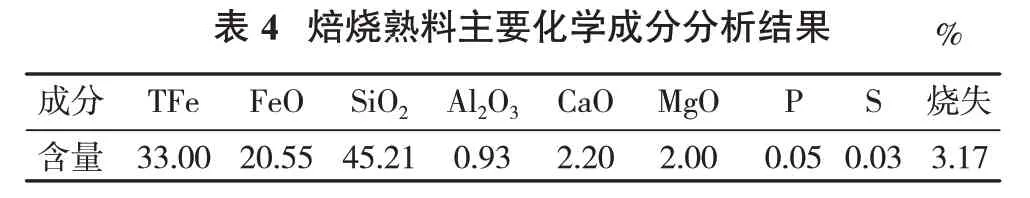

试样在总气量为600 mL/min、H2浓度为20%、还原焙烧温度为520℃、还原时间为20 min情况下进行磁化焙烧,焙烧熟料的主要化学成分分析结果见表4,XRD图谱见图6,铁物相分析结果见表5。

?

?

由表4可知,磁化焙烧熟料铁含量有所升高,TFe品位为33.00%,主要杂质成分SiO2含量为45.21%,其他杂质Al2O3、CaO、MgO含量均较低,分别为0.93%、2.20%和2.00%,主要有害成分磷、硫含量较低。

由图6可知,焙烧熟料中主要铁矿物为磁铁矿,脉石矿物主要为石英和铁白云石。这表明,试样中的赤铁矿和菱铁矿经过磁化焙烧已转变成了磁铁矿,为弱磁选富集创造了条件。

由表5可知,焙烧熟料中的铁主要以磁性铁的形式存在,其次以赤(褐)铁矿和碳酸铁的形式存在;磁化焙烧使矿石中的赤(褐)铁和碳酸铁明显减少,磁性铁明显增加,表明磁化焙烧将矿石中大部分的弱磁性铁矿物转变为了强磁性铁矿物。

4 结 论

(1)国内某选铁厂浮选尾矿强磁选预富集精矿中主要可供回收的成分铁品位为30.63%;主要杂质成分SiO2含量为40.78%,杂质Al2O3、CaO、MgO含量分别为0.92%、2.13%和1.88%;主要有害成分磷和硫含量较低。试样中的铁矿物主要为赤铁矿、磁铁矿和菱铁矿,赤褐铁分布率为62.79%,磁性铁分布率为17.14%,碳酸铁分布率为18.02%。

(2)试样在总气量为600 mL/min、H2浓度为20%、还原焙烧温度为520℃、还原时间为20 min情况下的焙烧熟料铁含量升高至33.00%,主要杂质成分SiO2含量为45.21%,主要有害成分磷、硫含量较低;焙烧熟料中的铁主要以磁性铁的形式存在,其次以赤(褐)铁矿和碳酸铁的形式存在;磁化焙烧使矿石中的赤(褐)铁和碳酸铁明显减少,磁性铁明显增加,表明磁化焙烧将矿石中大部分的弱磁性铁矿物转变为了强磁性铁矿物。

(3)试样在总气量为600 mL/min、H2浓度为20%、还原温度为520℃、还原时间为20 min情况下还原,焙烧熟料在磨矿细度为-600目占87.04%、磁场强度为119.43 kA/m情况下进行弱磁选,可获得铁品位为64.12%、回收率为71.81%的精矿。