固井环空逐级憋压候凝方法研究与应用

2022-11-04周焱蒋宇罗健侨王先兵

周焱,蒋宇,罗健侨,王先兵

1.中国石油西南油气田分公司 工程技术监督中心(四川 成都 610051)2.中国石油西南油气田分公司 工程技术处(四川 成都 610051)

工艺角度和固井水泥浆本身的防气窜性能出发,而对水泥浆早期候凝方法的研究相对较少。固井后环空一次性憋压是目前常用手段,但一次性环空憋压至较高值候凝可能导致井漏发生,而采用偏低的环空憋压值则无法有效补偿压力损耗,候凝期间存在地层失稳。因此,需要改进固井后憋压候凝方法,实现固井候凝期间全过程压稳。而目前公开发表的与环空憋压相关的文献、专利等较少,对于固井环空憋压的研究解决候凝期间气窜问题具有重要意义。

1 固井气窜因素分析

固井气窜是综合作用的结果,气窜发生的原因和机理也多种多样:水泥浆失水、水泥浆胶凝强度的发展、水泥浆化学收缩、水泥浆渗透性以及水泥浆自由流体等。根据水泥浆在井筒内的不同状态,固井气窜主要发生在3个时期,一是水泥浆注替期间,固井循环期间水泥处于一种可流动浆体的状态,在此期间的气窜动力主要是由于井筒内液柱压力与地层压力之间存在的压差。此时的气窜类似于钻井期间的井控问题;二是水泥浆候凝早期,固井早期气窜主要发生在水泥浆注替完成后,水泥浆由液态形成固态之间,完成该过程的时间可能是几十分钟亦可能是几十小时,是最难控制的时期;三是水泥浆候凝后期,一般发生在固井后的几天甚至几年以后,由于后期补救措施相对有限;所以众多学者研究主要集中在水泥浆的防气窜预防研究,针对固井气窜的不同阶段以及不同的诱发原因展开了研究。

1.1 水泥浆失水

水泥浆失水引发的液柱压力下降以及水泥内部孔隙形成的原因进行了探讨。由于水泥浆内部的水是可流动的,当水泥浆与地层之间存在压差,水便会逐步渗透进地层中去,一直到水泥浆液柱压力与地层压力达到相对平衡,水泥浆失水才逐渐停止。此时水泥浆体积已经发生了明显变化,而水泥浆的压缩性很低,因此水泥浆柱内部便会形成空隙空间,这些空隙空间会成为气窜的潜在通道。

刘崇建和郭小阳[1]对失水与气窜的关系进行了进一步探究得出:水泥浆抗气窜能力随着失水量的增加而逐渐削弱,主要是因为高失水量的水泥浆体系不稳定并且压力下降速率比较快,容易形成自由水窜槽。

1.2 水泥浆胶凝强度发展

早在1973年,Carter[2]等人通过实验定量地描述了水泥浆胶凝强度与压力下降之间的联系。1979年,Tinsley[3]等人给出了“过渡状态”的概念,过渡状态指的是水泥浆从液态转变为固态过程中的一种非液非固的状态,此时的水泥浆失去了传递静液柱压力的能力。过渡状态可以由过渡时间来定量描述,它开始于水泥浆胶凝强度能够被测量到的时刻(大约10 Pa),终止于气体不能再通过水泥浆内渗透的时刻。他们发现当胶凝强度达120~240 Pa的时候,气体就不能在水泥浆内渗透。

2009年马勇针对固井气窜问题,提出了“三短一优”的预防方法,即稳定性良好,静胶凝强度过渡时间、初凝时间和初终凝过渡时间短。并给出了水泥浆胶凝强度发展与失重之间的定量关系,并由此对气窜原因进行了分析。

1.3 水泥浆收缩

水泥浆收缩导致气窜的发生主要通过两方面:引起环空压力下降以及为气窜提供通道[4]。诱发水泥浆体积収缩的主要原因是水泥浆的水化反应。1979年,Levine等人发现水泥浆的静液柱压力逐渐降低至水的压力。随后,当水泥浆开始固结的时候,静液柱压力迅速降低至零。同时化学收缩还会导致二次孔隙的发育,同时孔隙水会在毛细力作用下被封锁在这些孔隙中。在化学收缩与二次孔隙发育的作用下,水泥浆静液柱压力迅速从液体压力梯度降低到地层压力梯度,甚至降低到大气压力。吴宗国指出水泥浆径向的体积收缩会形成微环隙并为固井气窜提供通道,并提出了膨胀水泥浆的设计思想,同时水泥浆体积收缩还会导致环空压力的下降,为气窜提供了动力。

1.4 水泥浆渗透性

针对固井气窜的研究,提出了缩短静胶凝强度过渡时间、降低水泥浆的渗透率可以增加气窜的阻力,减少气窜的发生。西南石油大学郭小阳团队[5]针对水泥浆自身孔隙结构的气窜通道进行了大量的研究工作,他们自主研发了一套胶凝态水泥浆渗透率实验测试,并测定了水泥浆渗透率随时间的变化。同时郭小阳团队[5]还基于土壤学相关测试方法对水泥浆的孔隙度进行了测定,为水泥浆孔隙结构内的气窜研究做出了巨大贡献。

1.5 水泥浆自由流体(自由水)

韩金良等[6]通过对大斜度井以及水平井气窜规律的研究中发现,水泥浆内的自由水会逐渐上窜并行程纵向或横向的水槽,当行程比较大的水槽时将会严重影响环空固井的质量,并为气窜提供动力和通道。

综上所述:固井气窜机理是一个系统性的复杂问题,气窜风险贯穿于整个固井过程,众多学者都提出了很多关键因数,虽然没有对气窜的3个时期给出定量的解释,但都能反应出当水泥浆候凝过程中浆柱压力小于地层压力时,导致气窜的共识,进而形成微间隙或者为裂缝,产生固井气窜。

2 固井气窜与环空逐级憋压候凝关系

水泥浆候凝过程中,随着水化反应的进行,水泥浆状态也发生着改变,根据质量守恒定律,由于水泥石的密度大于水泥浆的密度,所以水泥浆从液态发展成固态的过程中,会产生“挂壁”效应,使水泥浆静液柱压力不能有效作用于井底,业内称之为“失重”,同时发生体积收缩,从而形成水泥石体积“空腔”。所以通过上述对水泥浆状态发生变化和环空孔隙压力的变化时间节点来确定憋压的时间节点和合理的憋压值。

选取现场水泥浆密度2.3 g/cm3,水灰比0.35,在30℃及常压下水化,其他性能满足固井施工工艺技术要求。

2.1 不同温度下水泥浆液-固态变化时间

由于纵波能够在不同物理状态的水泥浆中传播且传播时间不同,因此在实验中通过测试超声波纵波在水泥浆中的传播时间来评价水泥浆所处的物理状态[8]。

通过超声波纵波在水泥浆中的传播时间测试结果(图1)可以看到,水泥浆在第5~13h时,纵波的传输时间明显下降。可知,该水泥浆在这个阶段中,水泥浆从液态向固态转变,同时可知随着温度的升高,水泥浆转变的时间越短,但整体上时间都在5~13h以内。

图1 不同温度下水泥浆中纵波传播时间

2.2 水泥浆候凝过程孔隙压力变化

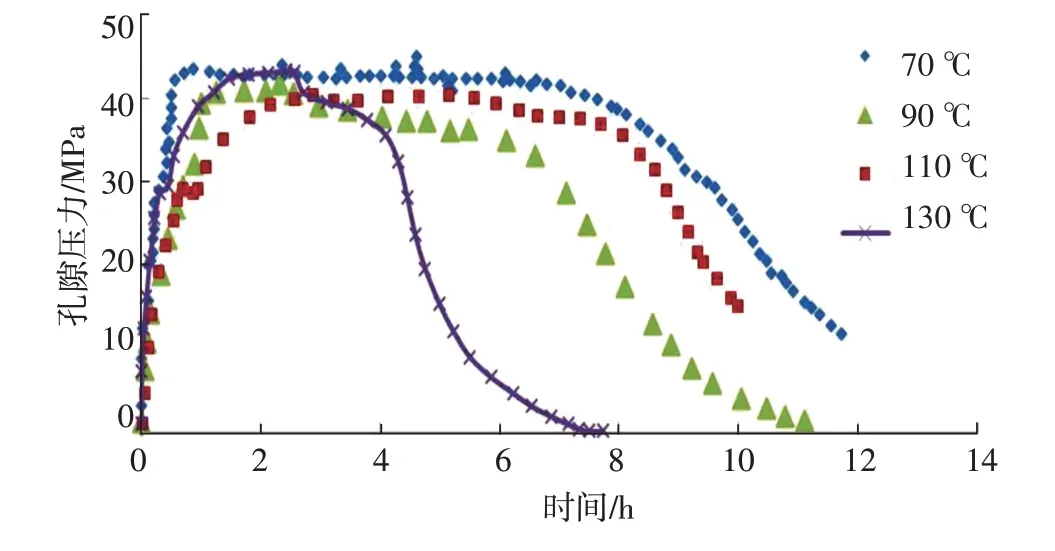

图2为不同温度下的水泥浆体系在凝固过程孔隙压力的变化曲线。该水泥浆体系的其他综合性能均满足固井施工工艺技术的要求[9]。

图2 不同温度下水泥浆凝固过程孔隙压力变化曲线

观察图2可以看出,在水泥浆顶替到位但未凝结时,其孔隙压力是大致不变的,水泥浆柱压力可以进行传导;随着水泥浆水化的持续进行,胶结密实骨架结构逐渐形成,总孔隙是逐渐下降,传递压力能力降低,同时随着温度的升高,水泥浆转变过渡时间越短,与超声波纵波在水泥浆中的传播时间测试结果相符。

由于孔隙压力的测定在现场固井施工作业中难以测试,而静胶凝强度和水泥石强度可以通过常用实验仪器测得,所以通过研究同一种水泥浆体系前提下,水泥石强度变化衍变为孔隙压力变化,进而近似取得环空憋压值。

3 环空逐级憋压候凝方法

考虑到目前研究的局限性,未能形成一个统一的浆柱压力变化规律,而在现场实际固井作业中,不可能实现如此详细的室内实验,同时在憋压环节上,也无法实现如室内研究结果一般的线性憋压方式。理论与实践相结合,需确定一种在现场切实可行的环空憋压方法,即确定2个方面的条件:一是憋压时间节点的确定,通过上述对3个时期产生气窜的机理研究,需确保3个时期的全过程压稳,即在井内水泥浆柱压力小于地层压力过程,采取井口憋压的方式补偿井内液柱压力;二是憋压值的确定,需根据每口井地层承压能力及水泥浆孔隙压力减少值来确定。

3.1 环空憋压时间节点的确定

一般分为3个阶段:①在注水泥作业完成后,憋压注水泥过程中的摩阻产生压耗;②在尾浆中部的水泥浆初凝后,憋压尾浆失重压力;③在领浆中部初凝后,憋压领浆的失重压力。对于可能发生漏失的情况,在每个阶段还需控制憋入量。

3.2 憋压值的确定

考虑到水泥浆在凝结过程中,凝结的水泥浆具有塑性的特征,塑性体传递压力的能力远小于液体,因此,在计算的失重值上需要附加5~8个压力,确保压力能传递到未形成水泥石井深位置。

3.3 实例分析应用

已知川渝区块同一区块,储层能量相当的两口天然气井X1和X2。

X1井下282.58 mm技术尾管悬挂下深5 871 m,钻头直径333.4 mm,钻井液密度为2.32 g/cm3,采用高密度2.32 g/cm3水泥浆固井,水固比0.293,封固井段2 600~5 871 m,井底静止温度130℃,封固段顶部71℃,水泥浆实验设计温度为104℃。

X2井下184.15 mm技术尾管悬挂下深6 630 m,钻头直径241.3 mm,钻井液密度为2.27 g/cm3,采用高密度2.32 g/cm3水泥浆固井,水固比0.297,封固井段4 030~6 630 m,井底静止温度155℃,封固段顶部102℃,水泥浆实验设计温度为124℃。

1)两井水泥浆基本工程性能见表1。

表1 两井水泥浆基本工程性能

2)两井水泥浆稠化实验图如图3、图4。

图3 X1井水泥浆稠化图

图4 X2井水泥浆稠化图

3)两井水泥顶部静胶凝强度及水泥石强度数据统计见表2。

表2 水泥浆静胶凝强度及水泥石强度统计表

4)两井施工结束后憋压方法及憋压值。X1井于5月19日固井施工完,水泥浆候凝期间憋压方式及憋压值见表3。

表3 X1井候凝期间憋压流程表

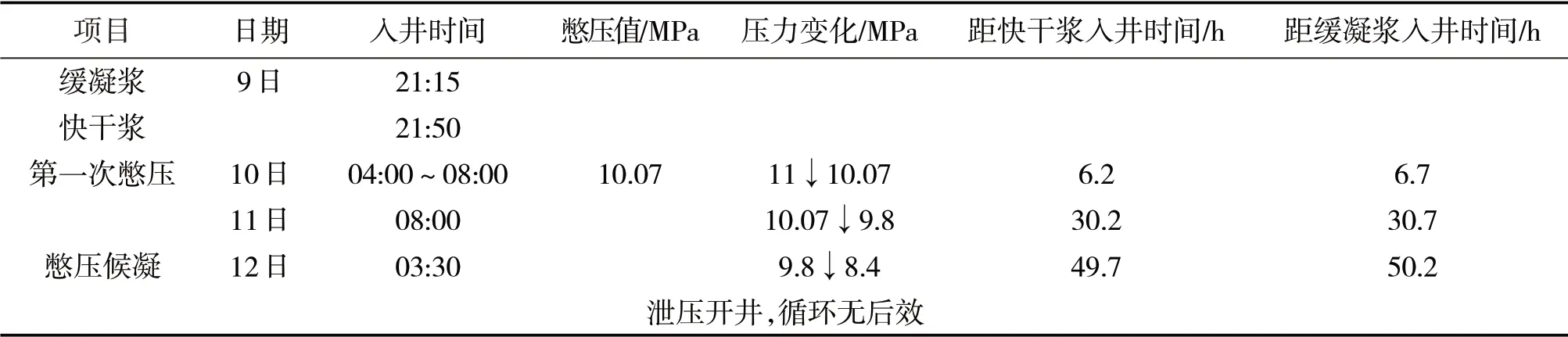

X2井于4月9日固井施工完,水泥浆候凝期间憋压方式及憋压值见表4。

表4 X2井候凝期间憋压流程表

通过上述X1井和X2井对比分析如下:

X1井与X2井两井水泥浆基本情况几乎一致,仅憋压候凝方式不同。X1井候凝第一阶段,在注水泥作业完成后7.3 h憋压6 MPa(相当于循环压耗);第二阶段,在注水泥后11.3 h(尾浆水泥石起强度时间12.7 h)后补压至12 MPa(尾浆中部静胶凝强度)后降为8.9 MPa;第三阶段,在注水泥后37.7 h(尾浆水泥石起强度时间30.5 h)后补压至12 MPa(领浆中部静胶凝强度),X1井固井质量合格率81%,未发生气窜。

X2井候凝仅进行了一次憋压操作,在注水泥作业完成后6.2 h憋压11 MPa,未进行补压操作,X2井固井质量合格率52.3%,候凝结束数天后,发生气窜。

截至目前,该环空逐级憋压候凝方法在川渝地区已共计应用17井次(表5),均未发生气窜情况,且固井CBL检测合格率大于90%有8井次,大于80%有3井次,大于70%有4井次,取得较好的效果。

表5 川渝地区应用情况统计表

4 结论

1)本文基于固井气窜主要发生的因素分析,采取理论与实践相结合,确定了一种在现场切实可行的环空憋压方法。

2)基于水泥浆超声纵波的传输时间及孔隙压力变化确定水泥浆液-固态变化时间作为环空逐级憋压候凝时间节点;分为3个阶段,一阶段(5 h内),在注水泥作业完成后,憋压注水泥过程中的摩阻;二阶段(5~14 h范围内),在尾浆中部的水泥浆初凝后,憋压尾浆失重的压力;三阶段(一般20~30 h之间,根据实验数据确定),在领浆中部初凝后,憋压领浆的失重压力;不漏失井或者承压能力高的井可以考虑一次性憋压到位。

3)基于水泥浆静胶凝强度及水泥石强度发展时间确定憋压值,同时考虑水泥浆在凝结过程中,塑性体压力传递能力远小于液体,需在计算的失重值上附加5~8 MPa,确保压力传递到达未形成水泥石井深位置。