石英砂替代技术研究及质量监管

2022-11-04尹辉韩先柱李平陈晶

尹辉,韩先柱,李平,陈晶

中国石油新疆油田分公司 开发公司(新疆 克拉玛依 834000)

1 支撑剂是非常规油气开发的关键因素

准噶尔、鄂尔多斯和四川三大盆地是非常规油气的重点开发区域,其中准噶尔盆地吉木萨尔凹陷芦草沟组页岩油、玛湖凹陷致密砂砾岩油藏已成为新疆油田产量稳定的“砝码”,预计2025年产量将占原油总产量的50%。但非常规油藏开发难度大,决定因素是单井最终可采储量(EUR)和单井工程投资。尤其是在持续低油价趋势下,高效低成本的开发尤显重要,“低成本战略”将成为新疆油田发展的生命线。

目前新疆油田非常规油气采用水平井优快钻完井、体积压裂改造技术与“工厂化”作业模式进行大规模开发[1]。提高单井产量和降低建井成本是主要目标,经过近几年的控本增效,大幅降低了水平井费用,目前钻完井成本为2 300万元~5 900万元,平均3 500万元,压裂成本占比达51%。而在压裂成本中材料构成是关键,压裂液成本和支撑剂成本平均分别占到压裂成本的22%和29%,特别是支撑剂因素,成为降低成本的最大挖潜对象[2]。

2 石英砂替代技术

根据储层特征,通过支撑剂受力公式推导与数值模拟,明确了非常规水平井多段改造模式下支撑剂受力状态,即支撑剂承受井底施工压力(最小主应力)与储层孔隙压力的差值。而在生产过程中,随孔隙压力的逐渐降低,作用在支撑剂上的闭合应力随之增加,闭合应力的变化速率与原基质渗透率和排液速度关系密切。与常规储层相比,非常规储层基质渗透率较低,且采用的大型水平井体积压裂施工工艺增大了压裂液用量及波及范围,极大地增加了基质孔隙和水力裂缝的压力,延缓了排液速度,降低了闭合应力的增加速率,即呈现出“液与砂共同支撑”导流通道的现象(图1)。此种条件下可有效地降低支撑剂所承受的闭合压力,减少破碎率,有利于维持裂缝导流能力[4]。这为使用更低强度的支撑剂提供了依据,突破了按传统储层闭合应力选取支撑剂的原则。

图1 非常规储层“液与砂共同支撑”模型

2.1 石英砂浅层、低压井替代技术

通过支撑剂导流能力测试实验,明确地层条件下不同铺设浓度、粒径规格的石英砂导流能力大小(图2),建立了以设计产能为目标的裂缝导流能力临界值计算方法,最终确定了石英砂铺置浓度提高至5 kg/m2以上,可满足新疆油田井深小于3 500 m、闭合应力低于60 MPa的储层人工裂缝导流能力需求,保证开发效果。

图2 不同铺置浓度、粒径的石英砂导流能力测试结果

2017—2020年在浅层、低闭合压力的风南4、玛131等区块规模推广石英砂支撑剂,共实施159井,替代陶粒28.2×104m3(表1),节约成本上亿元。对投产时间最早的试验井与邻井生产效果对比,生产超过300 d无明显差异,这表明石英砂替代陶粒的水平井仍具备较强高产和稳产能力,很好地实现了石英砂替代陶粒的目的。

表1 玛湖凹陷石英砂替代陶粒应用情况统计

2.2 石英砂深层、高压井替代技术

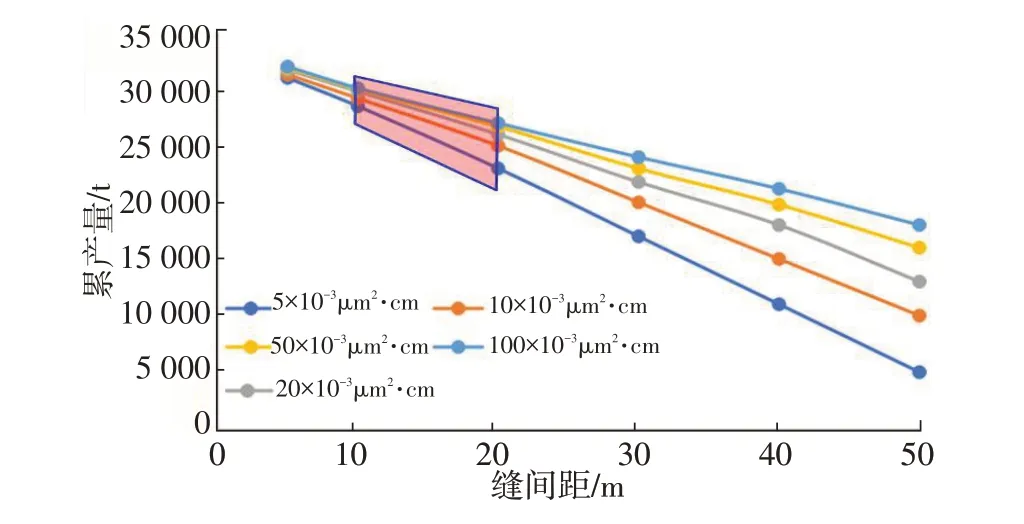

基于国内外研究成果,在准噶尔盆地埋深大于3 500 m、闭合压力大于60 MPa的油藏,新疆油田开展了数值模拟及支撑剂导流能力评价实验。经研究发现,水平井人工裂缝密度(簇/缝间距)对改造效果有重要影响(图3)。一定长度的水平井,产量随着裂缝条数的增多而增加,但随着裂缝条数的增多,受应力阴影的影响,缝间的相互干扰加剧,从而影响每条裂缝的产量[5]。因此,对于一定物性条件的储层存在一个最优的裂缝条数与之适应。应用数值模拟,对比不同油藏不同簇间距条件下裂缝形态,得出最优簇间距在15 m左右时,缝控体积较大且能够避免较大应力干扰产生的裂缝远端转向重合现象。这也表明在一定的设计产能下,达到最优簇间距时,可以通过增加人工裂缝的数量来减少对单缝导流能力的需求,即可使用破碎率更高的石英砂作为压裂改造的支撑剂,同时增加石英砂的用量以保证单缝的长期导流能力。

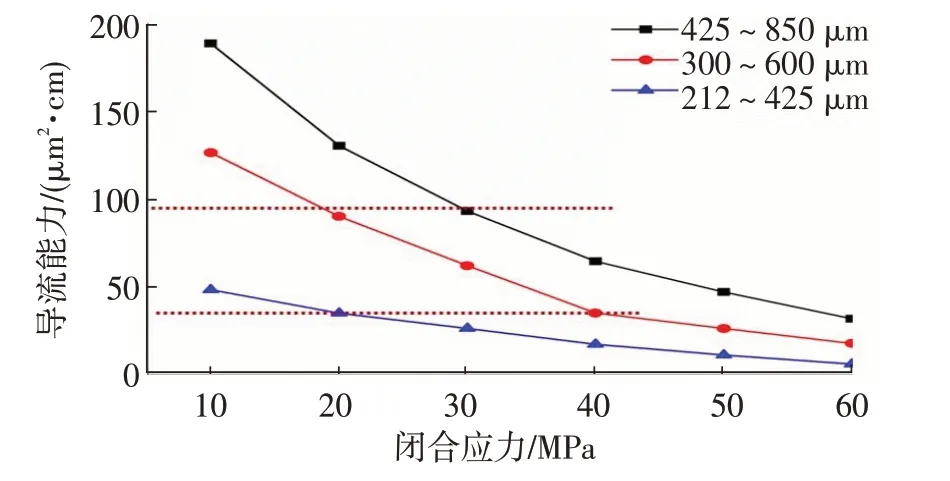

图3 不同裂缝导流能力对应累产模拟

支撑剂导流能力评价实验表明,导流能力取决于支撑剂颗粒的破碎和压实程度。随闭合应力增加,不同粒径石英砂导流能力差异减弱(图4),支撑剂破碎率与导流能力不是完全对应的关系,铺置浓度、铺置方式的影响较大。小粒径石英砂抗破碎能力更强、铺置更均匀、更易被携至裂缝远端,实现支撑剂远端铺置和分支缝的有效支撑,从而增加缝控储量,提高油井稳产时间。

图4 不同粒径石英砂导流能力测试结果

经反复论证,在深层、高闭合压力的非常规储层,采用水平井高密度人工裂缝完井与高强度压裂改造可获得经济与产量的双突破。基于此,压裂设计采用“密集切割、以量换质”的策略进行石英砂替代。通过改变石英砂类型及用量、密集切割降低油藏对单缝导流能力需求来弥补因使用抗压强度差的天然石英砂所带来的损失。值得注意的是,由于陶粒和石英砂破碎后的形态有很大的不同,在闭合压力大于70 MPa的储层,压实作用影响更大,石英砂替代应进行更深入的理论研究及现场试验。

3 支撑剂质量标准探索

目前新疆油田采用SY/T 5108—2014《水力压裂和砾石充填作业用支撑剂性能测试方法》作为石英砂检测的标准。性能评价主要包括粒径、圆球度、酸溶解度、浊度、密度、破碎率和灼烧损耗等七大方面,破碎率和粒径是影响导流能力的主要因素。

SY/T 5108—2014主要参照国际标准ISO13503-2—2006《水力压裂和砾石充填作业用支撑剂性能测试推荐方法》而制定的,技术内容与源标准基本保持一致,但亦存在差别。关键指标破碎率国际标准取值10%,以6.9 MPa(1 000 psi)压力递增,共分15个破碎率等级;国内支撑剂破碎率取值9%,简化破碎率7个等级。然而2019年修订的中石油企业标准Q/SY 17125—2019《压裂支撑剂性能指标及评价测试方法》将破碎率指标提高到10%,略低于国家行业标准。这是因为完善了破碎率重要评价指标的测试方法,与国际标准相统一,提高了石英砂支撑剂产品的适用性。

研究发现不同检测机构对同种支撑剂破碎率的检测结果有所差异,许多因素会影响测试的结果。例如检测仪器、环境温度与湿度、人员误差等,因而不应仅以支撑剂破碎率作为主要选材依据。油气产能的提高主要取决于支撑剂导流能力,应以实验室导流能力测试,再结合具体区块的地质、工程和经济因素合理优选支撑剂。基于“经济够用”理念,加之新疆油田在油藏埋深小于3 500 m、闭合应力低于60 MPa的区块成功运用了石英砂替代,使用更为宽泛的标准具有可行性,应灵活运用行业新标准。

新疆油田运用数值模拟的方法寻找石英砂破碎率的经济下限。以玛湖砂砾岩为例,建立机理模型,模拟300~600 μm石英砂在不同破碎率、不同闭合压力以及不同加砂强度条件下的单井产能,评价不同破碎率的石英砂生产情况[6]。基于“以量换质”的做法,模拟不同加砂量条件下的产量增加情况(图5),随砂量增大,产量增加,当高破碎石英砂加砂强度到达1.4倍条件,产量基本和低破碎石英砂(5 kg/m2)产量相当。

从图5可以看到,增大加砂强度,使用较大破碎率的石英砂替代陶粒可以弥补产量的差异。值得注意的是,砂量的增加带来压裂液、车组费等关联成本的增加,需要统筹兼顾,明确盈亏平衡点。同时应针对不同闭合压力、采油速度制定区块替代方案,将破碎率的变化与导流能力、以量换质比例等关键因素进行匹配,做到技术可行、经济亦可行[7]。

图5 不同破碎率石英砂产能对比曲线

4 砂源本地化策略

新疆油田近几年逐步推行石英砂替代陶粒技术,石英砂用量逐年增大。2018—2020年用量分别为39.6×104、45.1×104、51.4×104m3,每年用量均超过支撑剂总量的70%以上,在降低改造成本方面起到了重要作用。但石英砂运输费用占到一半以上,如能实现砂源本地化,将极大降低支撑剂成本,同时本地砂厂也有利于支撑剂质量源头的把控。

决定石英砂产品质量有两大因素:一是砂源质量;二是生产工艺。前者是根本,必须找到合适的矿源,为后期加工奠定基础;后者是关键,通过水洗、烘干、筛分等选矿工艺提高石英纯度,降低破碎率而满足水力压裂支撑剂性能的要求[8]。

4.1 砂源

新疆石英砂品位较好的矿源位于准噶尔盆地古尔班通古特沙漠内,于石西油田一带的沙漠中,行政区隶属于新疆和布克赛尔蒙古自治县管辖。该区域石英砂是经过冲积、风成和化学溶蚀多种地质作用叠加所致。矿物组合以石英、岩屑为主,石英呈单晶和集合体态,SiO2含量范围为99.62%~99.99%。岩屑成分复杂,多为中基性、酸性火山熔岩屑、凝灰岩屑、沉积岩屑。

新疆油田实验检测研究院依照SY/T 5108—2014标准对石西石英砂原砂进行评价(表2),通过对外观、圆度、球度、粒径、支撑剂破碎率、酸溶解度、浊度等12个指标的试验检测发现:①圆度、球度均符合标准;②粒级、浊度达不到要求;③支撑剂破碎率实测数值多数超过标准(≤9.0%)。

表2 新疆油田石英砂主要性能检测指标

室内评价实验分析表明响石英砂支撑剂破碎率的主要原因是石英砂中有较高含量的岩屑[9];粒级、浊度不合格经分析认为是样品没有经水洗去除表面细小杂质、灰尘及石英颗粒周围泥土等影响因素。因而,通过清洗、筛分、擦洗等工艺处理后是可以达到支撑剂工业要求,这在后期本地建厂生产的成品石英砂检验中得到了很好的验证。

石西油田一带高品质石英砂原矿的破碎率检测结果在10%附近(应力28 MPa),若采用中石油企业标准Q/SY 17125—2019,将大幅度降低本地砂的生产成本,减少储层改造投入。

4.2 生产工艺

石英砂生产过程中清除其原矿中含有的杂质,获得高纯度的石英砂,从而达到工业使用要求。常用的主要设备有振动筛、脱水机、烘干炉、压泥机等,根据不同的工艺略有不同。

根据准噶尔盆地石西油田一带的石英砂原矿成分分析结果,使用水洗、分级脱泥法与擦洗法相结合的工艺即可清除原矿中的岩屑杂质成分。因而适合本地的生产工艺流程为:采砂→粗筛→调质擦洗→脱水→烘干→筛分→包装。

石英砂的矿物成分及晶体结构为砂源地固有属性,提高天然石英砂支撑剂质量的关键是控制成品砂的粒径分布及砂表层处理工艺。同一规格石英砂粒径分布为正态分布时,其抗压强度基本相同;接近其粒径下限且分布较为分散时,测得的破碎率值较大。石英砂粒径分布不仅影响破碎率,对人工裂缝充填支撑后的导流能力影响更大,由于压实作用,同一规格不同粒径分布的石英砂导流能力变化较大。因而石英砂生产工艺中应更注重筛分工序,可采用多级、多次筛分处理,直至符合要求。

5 石英砂替代过程中的监督管理

石英砂替代陶粒的研究、试验评价、应用分析是质量监督管理的依据,是制定监管方案的有力保障。同时,石英砂大规模现场应用对监督管理带来了挑战。基于此,新疆油田制定了提质增效的配套监督管理方案,主要包含以下几个方面。

5.1 压裂设计合理性监管

压裂设计是管控的根本所在,是施工方案、压后效果、降本增效的统一体。但由于其专业性很强,在监督管理中往往照本宣科,没有从源头入手。

引入“设计管理”理念,确定设计监管的核心是提高单井EUR和降低单井工程费用,目标是最大化的投入产出比,明确要解决非常规开发中的成本收益问题,同时对改造规模与产量、材料(人员)投入与效果、技术研发(试验)与收益等限制因素进行权衡,使设计更好地为油田的战略目标服务。新疆油田对设计的管控体现在3个方面。

1)设计方:根据油藏特征,制定最优的储层改造方案,评价其可行性及实施效果,同时监督技术方案落实情况,根据现场实施问题调整参数。

2)建设方:根据投资管控要点,控制单井投入成本,协同设计方合理调整单井、区块设计,控制投资,同时对设计实施进行全程监督。

3)施工方:保证设计落到实处,推进施工进度,避免复杂事故,减少非正常施工时间,严格控制预算。

多方参与设计管控,制定相应的制度规定,分工明确,岗位责权清晰。管控的源头及重点在方案制定阶段,但设计实施阶段的监管最为繁琐,涉及人员多、设备复杂、问题多样,充分发挥专业监督的作用最为重要。

专业监督应参与设计方案制定、实施、变更的全过程,对压裂改造思路、成本控制方法、现场施工管理有整体的认识。这样才能对材料性能、复杂事故有整体的把握,从而对症下药,合理监管。

5.2 砂源本地化监管

前期研究表明,使用石西一带的本地砂源能够满足新疆油田非常规开发的需求,且大幅度降低了改造费用。通过加大监管力度保证入井石英砂的质量,能够提升压裂效果。新疆油田对砂源本地化管控体现在4个方面。

1)实行准入制度:对石英砂本地生产厂进行质量认可和准入审查,对产品质量资质和质量保证能力进行监督。在评审时专家组对矿源、生产设备、技术资源、质量管理体系、产品过程控制等多方面进行考核打分,优先推荐具有先进工艺、成品质量稳定、保障能力强的生产厂商。

2)实行专项监督制度:对石英砂产品质量要求、到货物资验收和检验、不合格的处理、合同履行情况等进行不定期专项检查。专项检查的重点在仓储物流、标准执行、不合格品清退、问题整改、用量核实等多方面,强调石英砂使用过程中的细节把控。

3)实行质量检验制度:对石英砂产品质量进行定期抽样,委托有资质或公司认可的检验机构进行产品质量检验。质量检验包括石英砂厂商的成品质量检验、出厂后每批次入库检验、现场使用中的抽样检验,保证石英砂性能稳定,各项指标达到设计要求。

4)实行供应商评价制度:对不符合质量管理的行为列入诚信黑名单,年度进行评审,不合格供应商进行清退,建立竞争机制,培育本地石英砂产业。

5.3 现场施工监管

非常规储层改造采用的水平井体积压裂,规模大、施工时间长、情况复杂多变[10],且24 h施工,要求现场专业监督尽职尽责。新疆油田对施工现场的管控体现在以下4个方面。

1)现场抽检:在既有入库检、委托检的基础上,对拉运至现场的石英砂按比例进行抽检,检验比例不低于20%,检验不合格产品实行整批次清退并罚款。

2)24 h监督:专业监督实行24 h两班倒,现场紧盯设计落实,协调施工运行,完整记录石英砂入场量、入井量及质量检验情况,保证实施效果。

3)视频监控(EISC系统):施工现场安装摄像头,建立网络传输,将压裂施工指挥、现场施工情况远传至指挥中心,实时记录、跟踪、处理现场问题,石英砂的使用、储存情况一目了然。

4)现场质量实时检测:为提高石英砂性能的稳定,采用移动现场实时检测技术。该技术以压裂现场快速检测与互联网信息实时发布为基础,对每批次入井石英砂的关键指标——浊度、平均粒径、粒径组合、抗破碎能力进行检验,有效地避免了不合格石英砂入井。

现场石英砂检测不合格立即进行处置,对不合格产品进行退换,通报质量问题,按合同考核处罚,形成有效的威慑力,杜绝侥幸心理,倒逼供应商提高产品质量。

6 结论

通过使用石英砂替代陶粒、实施砂源本地化、创新监督管理等措施,新疆油田非常规开发获得了突破:

1)在垂深3 600~3 700 m的玛湖1井区乌尔禾组油藏压后单井产量较前期井提升56.6%。

2)在页岩油已实现石英砂全区替代,最大埋深接近4 100 m。共实施63口井,3 300 m以浅49口井,以深14口井,加砂强度以3.0 t/m为主。每100 t产液压降与3 300 m以深的陶粒井相当。其中试验的6口井累计节约费用2 901万元,降本增效显著。

3)对砂源的科学评估及管理的提升,促进了本地砂厂的建设,本地石英砂大规模应用。目前在新疆油田附近已建成6家石英砂本地生产厂,现代化石英砂生产能力达50×104t/年,且产量有进一步加大的趋势。技术提升、砂源本地化加大了新疆油田石英砂的使用范围及用量,本地石英砂用量占比已超过60%,促使其价格也从2019年1 100元/t降到目前不足600元/t,经济效益显著。

4)通过推行创新管理方案,严监管、重落实,很好地杜绝了不合格产品的使用,保持入井材料的高合格率。