提高储气库井固井质量配套技术实践

2022-11-04赵志民万树永李德宁刘晓传孙晓华

赵志民,万树永,李德宁,刘晓传,孙晓华

中国石油大港油田分公司 天津储气库分公司(天津 300280)

驴驹河储气库是大港油田新建的一座枯竭油气藏改建储气库。受地层承压能力低、固井封固段长、温差变化大等不利因素影响,固井质量难以保障。为此,通过采取弹性防气窜水泥浆体系,应用两级固井工艺和两凝水泥浆设计,并对水泥石韧性改造,防止候凝过程中地层流体窜流,满足了储气库井周期性大吞吐注采气的运行要求。同时,通过采取配套的固井施工工艺、严格的过程管控,不断完善固井方案,为固井质量的提升提供了有效的技术保障和管理支撑。

1 井眼准备

1.1 确保井身质量

井眼轨迹严格执行集团公司井身质量红线和固井质量“七条红线”,满足大港油田QSYDG 1446—2018《钻井井身质量要求》标准规范,确保造斜段全角变化率最大值不超过6.5°,稳斜段全角变化率不超3°。造斜段、扭方位段井斜角偏差不超设计值4°,稳斜段、降斜段井斜角偏差不超设计值3°,全井段井径扩大率不超30%,目的层平均井径扩大率不超15%,避免出现“糖葫芦”和“大肚子”,确保井眼光滑。

1.2 确保井眼清洁

及时调整钻井液密度,保证井壁的稳定性,防止井壁坍塌。调整钻井液性能,保障良好的抑制性、流变性和携砂能力,有效清除井眼岩屑。同时电测前、下套管前分别双扶、三扶通井,有效清除岩屑床,保证井眼畅通。另外,还要控制好循环排量和钻井液黏度,充分利用好固控设备,及时清除有害固相,保证振动筛无砂子返出,确保井眼清洁。

1.3 确保地层承压

基于平衡压力固井原则,固井前开展地层承压试验,获取相对准确的地层漏失压力,为制定固井施工方案及设计水泥浆体系提供参考依据。以平衡压力固井技术为指导,通过实施承压堵漏,提高地层承压能力,然后优化浆柱结构。通过降低隔离液密度、增加隔离液用量、采用双凝水泥浆技术等降低静液柱压力,达到平衡压力固井的目的,实现防漏防喷,确保固井施工安全[1]。

2 水泥浆体系

优化水泥浆配方,缩短浆体稠化的过渡时间,设计两凝水泥浆体系,使领浆与尾浆稠化时间差大于120 min,防止候凝过程中地层流体窜流;水泥石韧性改造,满足储气库井周期大吞吐注采气运行要求。现场实施配方如下。

技术套管固井:领浆密度1.9 kg/m3,G级水泥+微硅+BH-LW602S+G33S+BH-P801S+BH-D301L+BH-R102L+BZXP-1+ALF-1;尾浆密度1.9 kg/m3,G级水泥+微硅+G33S+BH-D301L+BH-A401S+BHP801S+BH-R102L+BZXP-1+ALF-1。

尾管固井:尾管固井领浆G级高抗水泥+微硅+防窜材料DRT-1S+增韧材料DRE-1S+石英砂+降失水剂DRF-3S+减阻剂DRS-1S+稳定剂DRK-3S+早强剂DRA-1S+缓凝剂DRH-1L+消泡剂DRX-1L+抑泡剂DRX-2L;尾浆G级高抗水泥+微硅+防窜材料DRT-1S+增韧材料DRE-1S+石英砂+降失水剂DRF-3S+减阻剂DRS-1S+稳定剂DRK-3S+早强剂DRA-1S+缓凝剂DRH-1L+消泡剂DRX-1L+抑泡剂DRX-2L。

生产套管回接固井:G级水泥+微硅+G33S+BH-A401S+BH-P801S+BH-D301L+BH-R102L+BZXP-1+ALF-1。由于第一批实施的河库4、河库7两口井技术套管和生产套管回接固井质量不理想,因此,对水泥浆配方进行了调整,添加了卫辉水泥和增韧材料,水泥浆失水、析水、强度等性能指标进一步控制,保证了后续回接套管质量的提升。另外,冲洗液采用pH值为9的弱碱性前置液,进一步加强套管壁上泥浆固相的冲刷能力,提高套管与井壁的胶结效果。后续井沿用此项技术措施。

3 配套固井技术

3.1 提高套管居中度

技术套管根据井斜分段设计排放配置扶正器,间距11、22、33 m不等。生产套管回接按照间隔11 m配置,回接插头与节流浮箍之间放两只扶正器,节流浮箍以上连续5根套管每根安放一只扶正器,上部每两根安放一个扶正器,井口连续3根套管每根放一只扶正器。尾管自悬挂器以下每根套管安放一只扶正器。由于施工过程中,弹性扶正器发生破损情况,上述配置扶正器代为刚性扶正器。模拟计算显示,上述扶正器配置设计可保证套管居中度控制在80%以上,为固井质量的提升创造了条件。

3.2 优化环空顶替模式

第一批两口井的技术套管和生产套管回接固井采用了段塞流顶替,由于低速状态下冲刷井壁的效果较差,二级固井时受污染的井壁难以实现替净,影响固井效果。后期实施的井均改为双泵大排量高速层流顶替后,前置液及水泥浆对井壁的冲刷效果明显提升,顶替效果也明显提升,固井质量效果明显。尾管固井为避免封隔器提前坐封,工具方要求顶替排量控制在3.0 m3/min以内。经模拟及现场实践,顶替排量在1.9~2.1 m3/min,顶替效率最佳。

3.3 表层套管小排量固井

表层套管尺寸508 mm,采用内插法固井,由于建井初期表层套管固井质量不理想,在注水泥技术措施上进行提高双车注水泥排量、双泵循环、三车注水泥等尝试,最终确定采取单车小排量注水泥技术措施,固井质量得到显著改善,其中河库8、河库5L等部分井合格率达到了100%。

3.4 技术套管分级固井

按照储气库注采井建井标准要求,技术套管要封固整个盖层,驴驹河储气库井技术套管平均封固段长度在2 600 m。采用分级固井技术可避免一次性返高过高造成漏失的风险,以及上下温差大导致水泥石难以形成有效强度的问题。分级箍位于技术套管1 500 m处,为了提高水泥候凝过程中对地层的压稳效果,一、二级固井均采用双凝水泥浆体系。

3.5 产套管悬挂回接

尾管固井前做好承压试验,确保满足施工要求。下套管前“双扶”通井,在缩径或者阻卡井段进行反复划眼,调整好钻井液指标性能,大排量循环清砂,确保井眼畅通。采用高质量尾管悬挂器+封隔器、浮箍、套管鞋,确保工具可靠性,下套管前刮壁,保证安全悬挂、坐封。固井前做好流量计校核检测,泥浆罐液面高度,计量入井流体量和返出量。顶替到位后观察回水,判断浮箍可靠性。设计两凝水泥浆体系防气窜能力,保证尾浆安全入井后快速凝固,领浆顶替到位后顺利反洗。采用批混撬,确保水泥浆的均匀性、连续性。

3.6 严控失水和自由水

控制API失水量小于50和零自由水,确保水泥浆性能均匀稳定,有利于保护目的层,避免在套管环空上侧形成自由水带,提高水泥石胶结强度。

3.7 用好前置液和隔离液

大量使用前置隔离液和冲洗液,有效隔离钻井液和水泥浆,冲刷黏附在井壁上的虚滤饼,同时提高与井壁的紊流接触时间,以提高顶替效率和胶结质量,降低环空静液柱压力,防止地层漏失[2]。

3.8 采用较大排量注水泥浆

注水泥浆时较大的排量可以起到减轻水泥浆在套管内“穿心”产生的掺混现象,较大的顶替排量能使水泥浆产生较大的驱动能量[3]。

4 施工过程管控

4.1 做好施工前期准备

组织钻井、定向井、泥浆、录井等相关部门技术负责人,以及施工队、现场监督等相关人员召开施工准备会,核实各相关方下套管及固井作业前期准备情况、明确施工环节各项技术要求,提示施工风险,做好相关突发预案等,确保施工准备充分[4-6]。

4.2 做实固井方案推演

固井作业施工前组织相关方召开现场协调会,敲定固井方案,做实4个固井方案推演,包括表层套管、技术套管两级固井、尾管固井和生产套管回接固井。明确各环节负责人,明确施工流程、技术参数,各方技术负责人现场旁站监督、指挥,保障施工运转有序、衔接顺畅[7]。

1)表层套管固井自剩余10根套管时启动固井方案。首先,确保车辆抵达现场,供水泵连接完毕,地面管线、水泥车管线连接完毕,明确具体责任人,填写确认单。

其次,启动施工流程。明确责任人和技术参数,第一步内插头插入浮箍,单凡尔顶通,单泵循环,检查井口泥浆返出是否正常;第二步停泵,打开立管出口闸门;第三步水泥车注入冲洗液,计算冲洗液用量;第四步冲洗到量后开始混灰;第五步专人量取水泥车水泥浆密度,确保每张密度表记录单独一台车水泥浆密度;第六步开始注入水泥浆;第七步井口坐岗,观察液面及返水泥浆情况;第八步量取返出井口水泥浆密度,连续三个点误差小于设计密度的±0.02为合格;第九步顶替到量后停泵开回水检查回流;第十步拔插管、检查密封、起钻;第十一步候凝。

2)技术套管固井自剩余20根套管时启动固井方案。首先,确保车辆抵达现场,供水泵接电并运转正常,地面固井管线连接完好,检查水泥浆泵运转正常,相关方查验分级箍、固井胶塞并留存影响资料,水泥车管线试压正常,泥浆公司提前上设备,做好钙离子检查。

其次,启动技术套管一级固井流程。第一步计算冲洗液用量,用水泥车注入;第二步计算领浆用量及密度,计算尾浆用量及密度;第三步量取水泥车水泥浆密度,录井人员用不同密度表分别记录每台车密度;第四步水泥浆到量后,关闭水泥头一侧闸门,打开胶塞阀门;第五步替泥浆,计算钻井液用量及顶替排量;第六步固井双车泵入顶替液,计算排量,顶替到量后停泵;第七步碰压,替清水到量后碰压,计算排量,设计静压差,预计碰压值;第八步碰压后停泵,开回水检查回流;第九步确认放空后,继续注清水打开分级箍,计算分级箍预计打开压力,观察高架槽出口返出情况;第十步开泥浆泵循环钻井液,每分钟测量振动筛密度,出口发现混浆及时排放,做好泥浆不落地措施;第十一步排放干净多余水泥浆后,循环调整钻井液性能和排量,做好二级固井准备。

最后,启动技术套管二级固井流程。套管头服务方技术人员在二级固井前到达现场,二级固井前先以计算好的排量循环冲洗井筒,期间调整水泥浆性能,检查各项设备运转是否正常,其余步骤与一级固井相同,不再赘述。最终待井口返出水泥浆密度连续三个点与设计误差小于±0.02为合格,固井结束后组织套管座卡,继续后续施工[8]。

3)尾管固井自剩余20套管启动固井方案。首先,下完尾管后测量悬重,确认悬挂器座封,缓慢卸掉管柱内压力,缓慢上提,通过悬重下降判断工具脱手。

其次,启动尾管固井流程。第一步下完套管后,小排量顶通,逐渐加大排量,充分洗井两周,确保井底无沉沙;第二步调整钻井液性能,确认固井前钻井液密度合理值,漏斗黏度数值,N值数值;第三步调整钻井液性能期间准备固井车辆,连接地面管线,检查固井用水和固井水泵电路连接;第四步计算尾管座挂后的循环压力;第五步停泥浆泵,水泥头装入钻杆胶塞,安装固井水泥头;第六步泥浆罐坐岗,开立管闸门;第七步开始批混撬混灰,确认设计密度,期间确认隔离液用量、冲洗液用量,注入隔离液;第八步隔离液注入到量后,注入清洗液,确认注入排量;第九步冲洗液到量后,开回水闸门检查回水,开注水泥一侧闸门关闭水泥泵一侧闸门;第十步批混撬注水泥,确认领浆量及设计密度,尾浆量及设计密度,注入排量;第十一步水泥浆到量后关闭注水泥一侧闸门,打开压胶塞阀门,摇档销;第十二步打开压胶塞阀门,计算压塞液用量及排量,打开洗车管线阀门;第十三步压胶塞到量后,关闭阀门,计算注入顶替液用量及排量;第十四步顶替液到量后,注入胶塞复合液,计算用量、排量、复合压力;第十五步复合液到量后,启动泥浆泵,水泥车停泵,替泥浆,计算替泥浆量和排量;第十六步水泥浆到量后,注入碰压液,停泥浆泵;第十七步确认碰压后,稳压3 min,开回水检查回流,20 min内拆水泥头,候凝,准备回接固井。

4)回接固井自尾管固井候凝结束后启动方案。第一步连接最后一根套管,确保下至回接筒以上至少5 m,确保管柱内灌满,称重,记录悬重;第二步尝试插入回接,不开泵缓慢下放管柱,继续下放套管并丈量下放距离。密封进入回接筒期间,预计5~10 t过压,从过压出现开始丈量,直到回接密封全部插入回接筒(回接密封定位部位至底部引鞋3.018 m),见到明显的遇阻显示,在下放悬重基础上过压5 t,对比插入的距离与测量的密封长度,确认回接密封全部插入回接筒,做好标记;第三步验封试压,接固井管线,固井泵打压,低压3.5 MPa稳压3min,7 MPa稳压5 min对回接密封试压;第四步带压缓慢上提,将循环孔提到回接筒以上(循环孔至引鞋最底端0.549 m),压力降到零后,停止上提,做标记,此次为循环孔提出回接筒位置,继续上提0.15 m,做标记,此处为固井位置;第五步充分循环清洗井筒两周以上,调整钻井液性能,确保固井前密度、黏度、N值处于合理数值,后续步骤与尾管固井顺序类似,在此不做赘述。

4.3 做严施工后复盘查验

各阶段固井作业结束后,建设方现场召开施工总结会,确认施工过程中隔离液、冲洗液、水泥浆量、施工排量、水泥浆密度等技术参数是否与固井方案推演过程相一致,分析施工各环节存在的不足及原因,根据分析的结果对下步固井方案进行调整,不断完善方案,使得各工序衔接更加紧凑,确保固井施工质量持续提高[9-10]。

5 实施效果

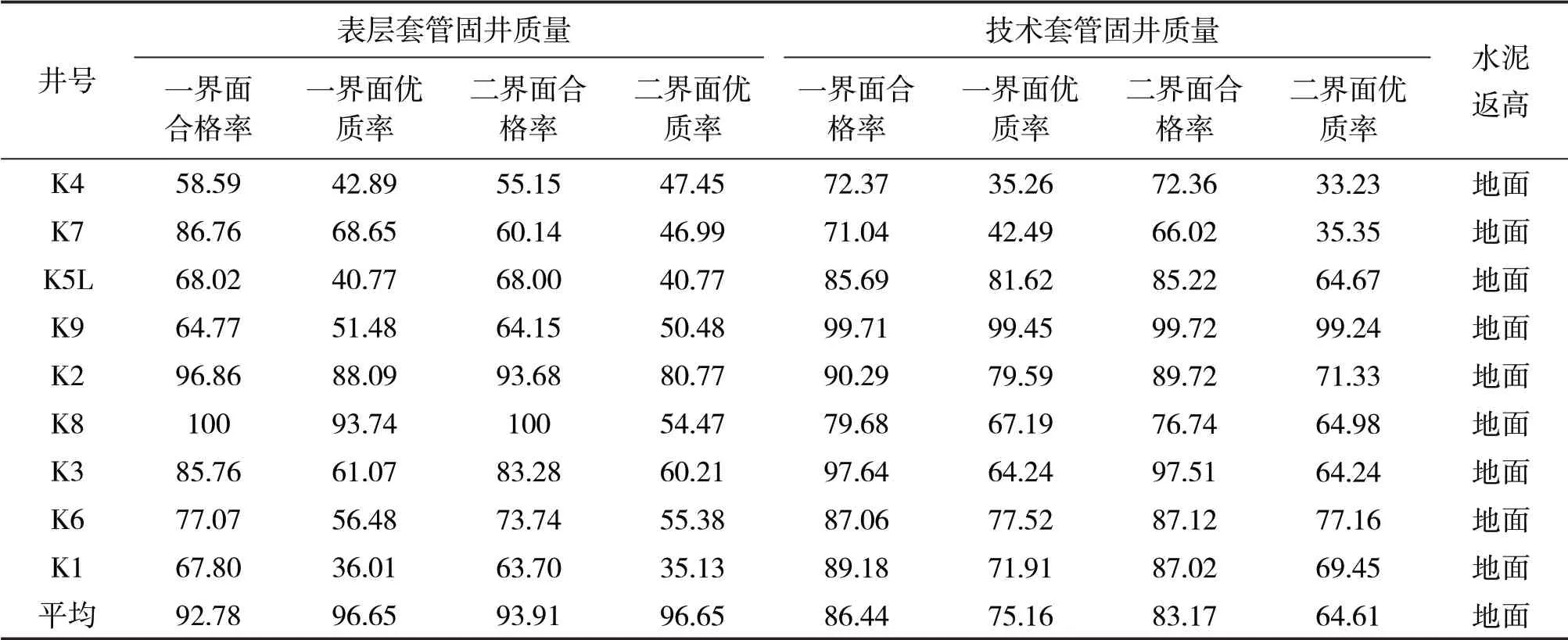

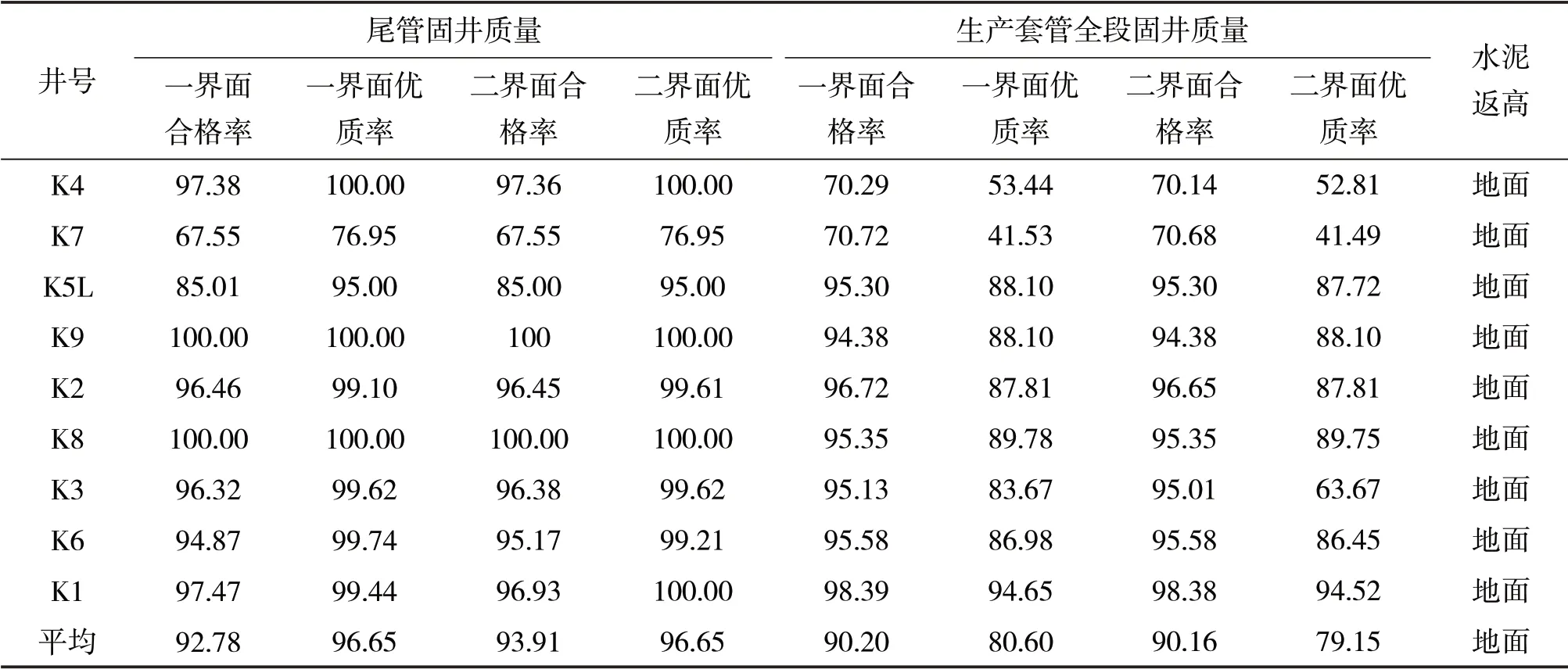

通过应用弹性水泥浆体系、配套的技术措施、严格的过程监管,以及清洁光滑的井眼准备和较高的套管居中度,为提高固井质量提供了良好条件。目前,在已完工的9口井中,表层套管、技术套管、油层套管固井质量均取得较好效果,具体情况分别见表1、表2。

表1 驴驹河储气库表层与技术套管固井质量情况 /%

表2 驴驹河储气库生产套管固井质量情况 /%

6 结论

1)井眼清洁、井壁顺滑、套管居中,以及准确掌握地层承压能力是保障驴驹河储气库新井固井质量优质的前提。特别是尾管固井受工具参数限制,施工排量不能超过3.0 m3/min,对顶替效率影响较大,井眼质量尤为重要。

2)通过采用弹性水泥浆体系,应用两级固井、批混批注、大排量替浆等工艺,同时严控水泥浆失水、自由水等性能指标,确保隔离液有效隔离钻井液和水泥浆,设计两凝水泥浆体系防气窜能力,保证尾浆安全入井后快速凝固,领浆顶替到位后顺利反洗,可以保证驴驹河储气库低压易漏地层的固井质量。

3)周密的施工筹备、有效的施工组织可以保障固井施工过程顺畅、衔接有序、有条不紊地执行固井方案,明确责任人,确认技术参数,熟悉操作规程,是确保固井施工质量的有力保障。施工后及时复盘全过程,核实数据,查找不足,及时总结经验,不断完善后续方案,是持续提高固井质量的有效方法。