多分裂输电导线接续管探伤检测机器人系统设计及探测空间分析

2022-11-04邹德华蒋智鹏乔明明邝江华江维

邹德华, 蒋智鹏, 乔明明, 邝江华, 江维

(1.智能带电作业技术及装备(机器人)湖南省重点实验室(国网湖南省电力有限公司超高压输电公司),长沙 420100;2.带电巡检与智能作业技术国家电网公司实验室(国网湖南省电力有限公司超高压输电公司),长沙 420100;3.武汉纺织大学机械工程与自动化学院, 武汉 430073)

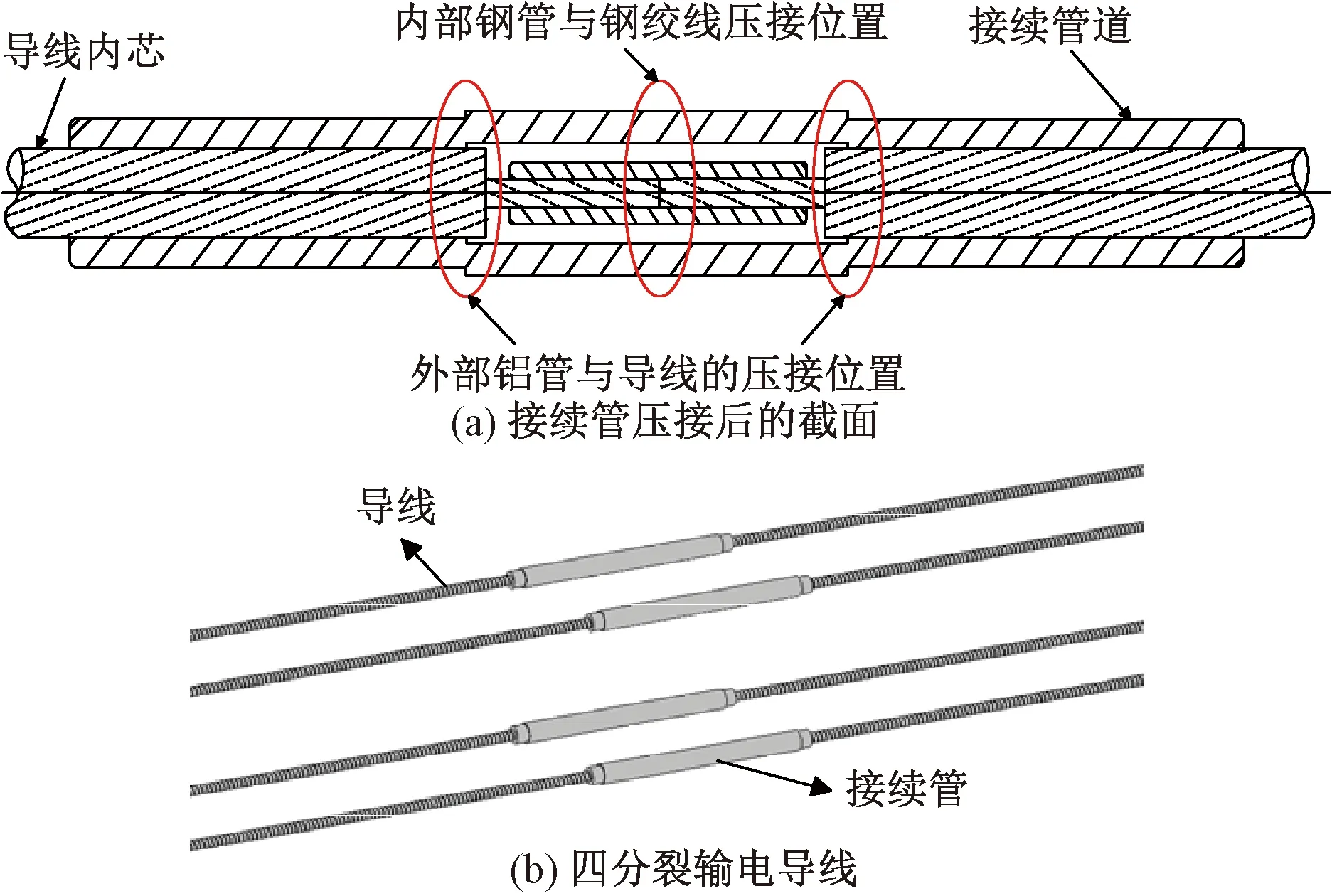

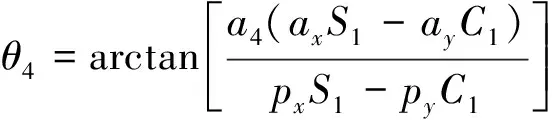

图1 接续管的服役作业环境示意图Fig.1 Schematic diagram of the service operation environmentfor connecting pipe

高压输电线路[1-4]是电力系统的大动脉,是关系国计民生的“生命线”,是电力系统的重要组成部分,随着电网的结构和运行方式日益复杂,电网故障影响范围也在不断增大,对电网安全可靠性指标的要求越来越高。高压输电线路输送距离远长,导线必须采用接续管[5-6]进行连接,受到外部环境、制造、施工中留下的缺陷加上运行中的电、热、机械力等应力长期影响,其机械强度不断下降,有时还导致接续管产生局部发热烧伤导线[7-8],尤其在导线覆冰的情况下,接续管产生的潜伏性缺陷发展到一定程度,极易发生掉线事故,必将引起设备故障并有可能扩大为电网事故。接续管潜伏性缺陷的发现和消除成为最为迫切的需求,接续管处于高空高压的环境中,运行维护人员在日常巡视中无法发现接续管的隐性缺陷,因此,重视和加强对电力设备缺陷无损检测技术的研究、开发和应用,对减少设备事故、保障电网安全运行具有重大意义。射线检测[9]利用电磁波的穿透性和直线性对金属零部件内部缺陷进行探测的无损检测方法。在电力金具检测中,X射线的应用较为频繁和广泛,特别是基于数字成像的X射线技术更具备深远的应用前景,除此之外还有利用DR(digit radiography)射线对电力金具的检测,但是相对较少。接续管等输电线路金具处于高空中,利用X射线或DR检测技术检测高压输电线路金具检测不同于检测其他处于地面的设备,需要将设备运送至高空指定位置,上线下过程比较烦琐,同时检测设备含有大量的电子器件,高压输电线路将对其产生影响。目前,尚未见有带电多分裂输电线路DR检测金具的研究文献报道。

综上所述,X射线探伤检测是一项比较成熟的技术,但是要将其应用与输电线路检修领域,首先需要解决的一个关键问题就是探伤装置的上下线技术,这是解决实用化问题的前提。随着输电线路带电作业机器人[10-14]广泛应用,同时无人机辅助输电线路带电作业屡见不鲜[15-16],因此,现充分利用这三种技术的优点,通过三种技术的深度融合研究,提出一种利用无人机飞控搭载接续管探伤装置上下线的方法开展多分裂输电导线接续管智能带电探伤相关关键技术研究,开发能自主方便上下线够适用于在高空、高压带电检测多分裂导线接续管内部结构及接续管运行状态的智能化装备,提高检测效率,降低检测成本,为输电线路安全稳定运维管理提供有力保障。

1 接续管探伤机器人的作业环境与任务分析

1.1 作业环境

长距离、大高差的输电线路架设在高空中,其典型结构如图1所示,主要包括输电线路和大量金具,其中压接型金具接续管的主要作用是牢固两段导线间的连接,需要承受导线的全部张力,同时还是通流导体,此类金具一旦安装就不可拆卸。从物理角度来说,接续管不仅要承受导线的机械负荷,还必须承受线路高负荷状态下引发的局部发热温度过高的情况,同时还要承受在恶劣极端天气情况下引发的导线覆冰和舞动带来的冲击载荷,还有在自然因素下长时间运行的破损,甚至断裂和腐蚀等情况。从电气角度来说,接续管必须耐受雷电和开关操作引起的过电压冲击,特别是在冬季,厚重的雪覆盖在接续管上影响其导电性能,威胁输电线路的安全运行。因此,接续管探伤作业是一项常规的检修任务。

1.2 作业任务分析

接续管压接后的截面图如图2(a)所示,其接续管主要由外部铝管和内部钢管组成,外部铝管的作用是压接导线的左右两端,而内部钢管的作用是压接导线的内芯,接续管相对导线呈凸起状态。四分裂导线接续管探伤作业任务需要使成像装置分别置于每根导线下方且在作业过程中不与导线发生接触,如图2(b)所示,由于四分裂导线呈长方体形状架设在高空中,故需要通过一定的设备将探伤装置送至高空中。

图2 接续管的实体结构Fig.2 The physical structure of the connecting pipe

2 接续管探伤检测机器人的机构设计与探伤作业运动规划

2.1 总体结构

接续管探伤检测机器人主要分为两大部分:无人机搭载的红外射线机和探伤装置,两者成上下分布,通过骑跨式安装座将无人机支架与探伤装置连接。其中无人机的作用是携带探伤装置飞至高空中,并利用射线机配合探伤装置对接续管进行检测,其结构为六旋翼无人机,每个机翼上搭载一个螺旋桨,且每个机翼与无人机的连接处有一个旋转关节,待探伤装置固定在四分裂导线上时,其机翼会收缩。红外射线机通过支架架设在无人机中方镂空处,通过射线机翻转关节调整射线机角度。探伤装置主体分为固定装置和成像装置,其固定装置包括四个支架和两侧的矩形压块还有夹持块,其夹持块有一个旋转关节,作用是当探伤装置置于导线上时用来夹持导线。成像装置包括推杆、滑块、和成像板,其中推杆有一个旋转关节固定在矩形块上,且搭配一个伸缩关节能控制下端的成像板旋转关节进而调整成像板的角度,还有成像板升降关节和平移关节能调整成像板所处的高度和距离进而能使成像板处于距离接续管适当的位置。基于上述分析可得到接续管检测装置的整体结构和完整的虚拟样机模型如图3所示。

图3 接续管探测装置的整体结构Fig.3 Overall structure of the connecting pipe detection device

2.2 探伤检测作业运动规划

当接续管探测装置通过固定装置固定在导线上时且无人机机翼收缩后,无人机上搭载的X射线机配合成像装置开始作业,其整个四分裂导线接续管探伤作业流程如图4所示。如图4(a)所示,X射线机先对右上方的导线开始检测,在检测完第一根导线之后,通过成像板上的平移关节将成像板平移至另一根导线下方同时X射线机通过自身的旋转关节旋转至另一根导线上;在上方的两根导线探伤作业完成后,需再对下方的导线进行检测,为使成像板与下方导线无碰撞作业,此时成像板需通过翻转杆旋转至导线外侧,再通过位置调整杆下降至其底端,再通过翻转杆将成像板旋转至右下方导线的正下侧并开始进行探伤作业,其X射线机也对准相应的被测导线;最后通过其平移关节使成像板平移至左下方导线的正下方并通过X射线机调整其自身位置对其被测导线开始检测。

3 接续管探伤检测机器人运动学建模

3.1 探伤机械臂运动学D-H坐标系的建立

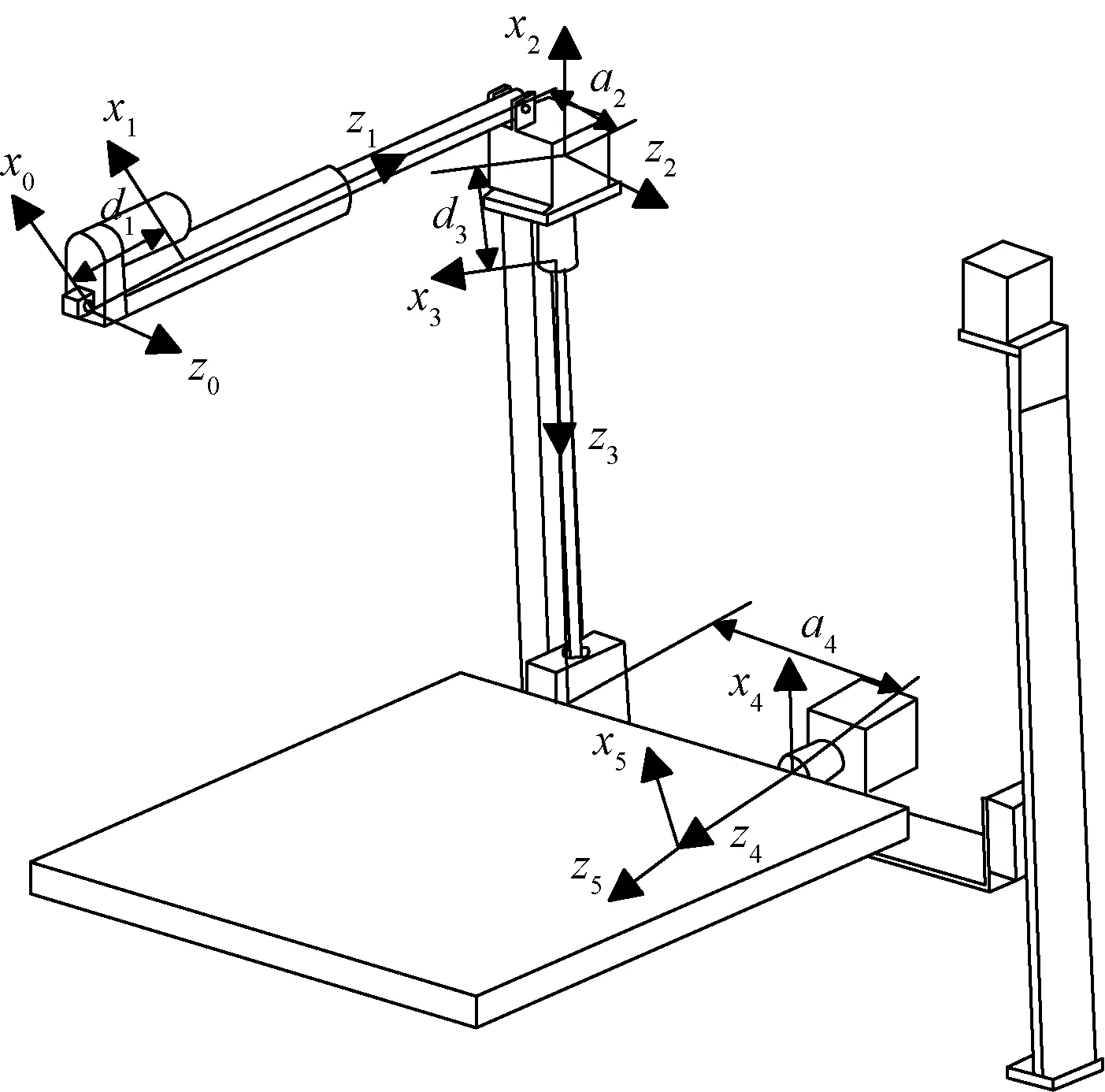

通过接续管探伤装置的构型分析,可将其下端检测装置上的连续运动关节看作一个完整的机械臂,在对其机械臂进行运动学分析之前,需要运用D-H表示法对其机械臂的每个连杆相连的始端定义了与之相关的坐标系进行表达,其连杆坐标系如图5所示,得到用于定量描述连杆相对位姿的4种D-H参数:连杆长度a、连杆偏距d、连杆转角α和连杆关节角θ、机械臂的D-H参数如表1所示。

图4 接续管探伤作业流程Fig.4 Connection pipe detection operation process

图5 探伤装置的连杆坐标系Fig.5 Connecting rod coordinate of flaw detection device

表1 探伤机械臂的D-H参数

3.2 机械臂正运动学分析

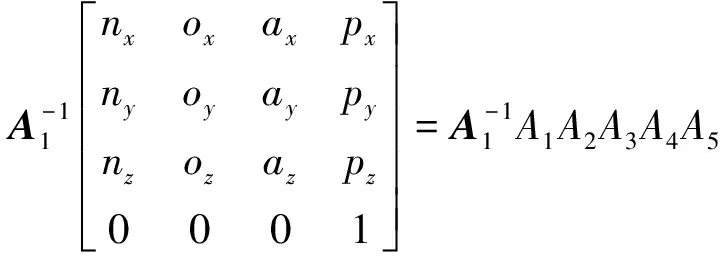

正运动学问题就是根据已知的连杆相关参数来求解机械臂末端坐标系相对固定基座坐标系的位姿。通过选取表1所列的D-H参数,可得到各个相邻连杆相对位姿关系的齐次坐标变换矩阵,即

(1)

式(1)中:S表示sinθ;C表示cosθ。

根据坐标变化理论,将式(1)中的五个矩阵A1、A2、A3、A4、A5按照顺序相乘即可得到机械臂的正运动学解,即

(2)

通过将已知的任意一组关节变量值代入式(2)中计算,得到的结果就是机械臂末端坐标系相对固定基座坐标系的唯一确定位姿。

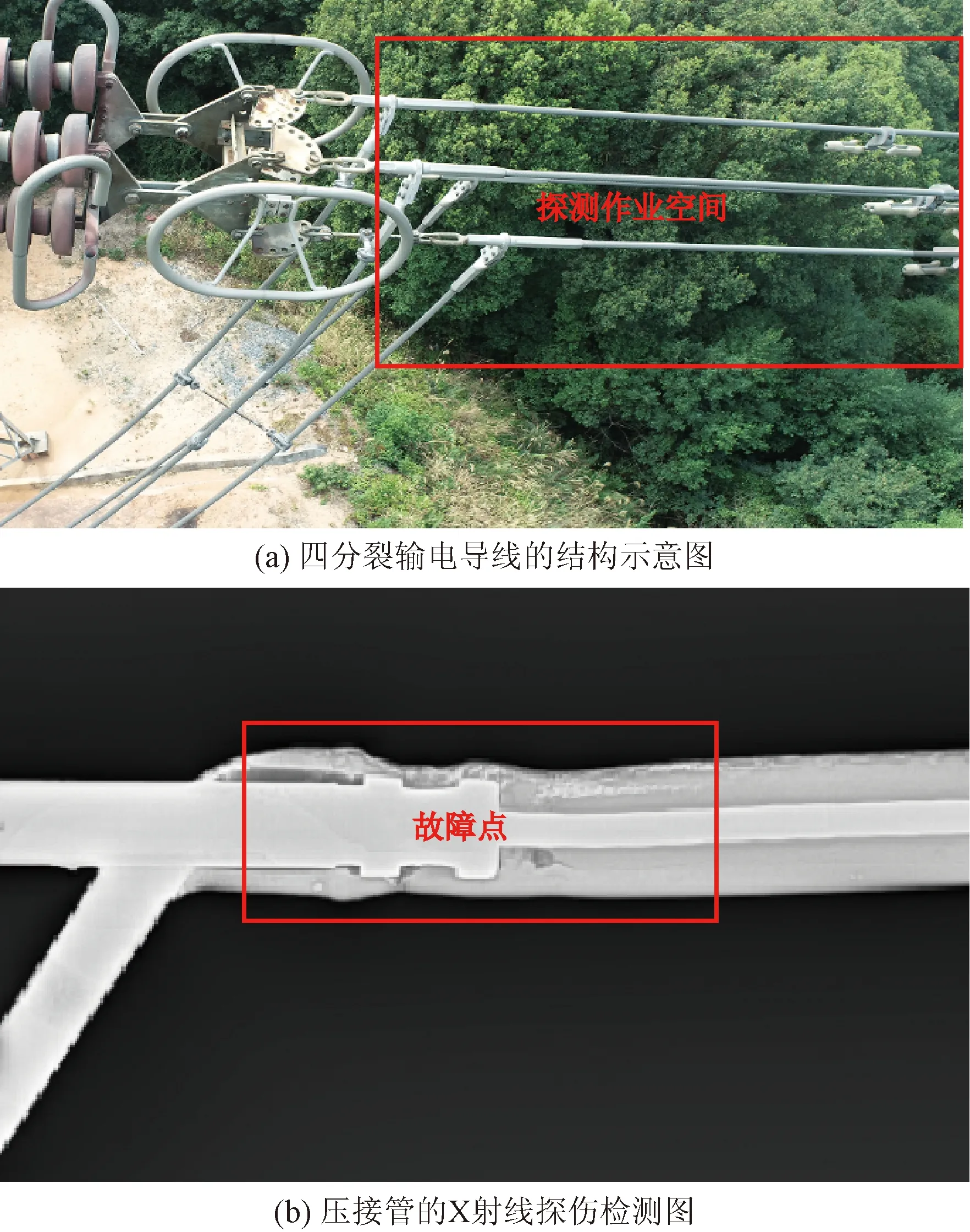

3.3 探伤机械臂逆运动学分析

运动学逆解是已知机械臂末端要到达的位姿,在满足各个关节变量值范围的情况下求解各个关节对应的θ角。为了求解这些角度,需要将未知量与已知量分离,首先定义RTH为机器人的期望位姿,用矩阵表示为

(3)

式(3)中:pi表示在末端空间里的位置,用一个3×1的矩阵来表示;ni、ai、oi表示末端在空间的朝向,用一个3×3的矩阵来表示。

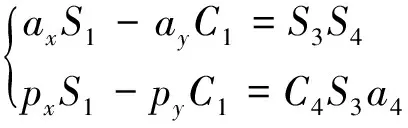

(4)

将式(4)展开得

(5)

由式(5)可得

(6)

解得

(7)

(8)

由式(8)可得

(9)

解得

(10)

(11)

由式(11)得

(12)

联立式(6)和式(12),得

(13)

式(13)中:t3表示tanθ3,最后由式(8)和式(9)解得

(14)

至此已求出机械臂所有的关节角θ,即得出了机械臂处于任何期望位姿所需的关节量。

4 接续管探伤检测装置工作空间分析轨迹规划仿真与现场试验

4.1 工作空间分析

探伤装置的机械臂作业空间仿真是实现对输电导线上探伤作业过程中无碰撞的基础和关键,为避免机械臂与输电导线发生碰撞,故需要对其机械臂关节施加限定约束范围,其关节1的角度约束为[-45°, 45°],关节2是通过关节1的旋转能带动其进行伸缩运动,故关节2的伸缩范围为[0,150 mm],关节3只需要使成像板在水平面的上方运动,故关节3的角度约束为[-90°, 90°],关节4为控制成像板的高度,又其只需要在四分裂导线的上下运动,故关节4的伸缩范围为[0,450 mm],关节5为控制成像板的水平距离,需要使成像板能在水平两根导线的距离下运动,故伸缩约束范围为[0,600 mm],上述关节相应的运动副和变量范围如表2所示,再运用蒙特卡罗法结合表1中D-H参数使用MATLAB软件里的Robotics Toolbox产生6 000组随机关节变量值范围内的组合,得到的作业空间仿真如图6所示。

表2 各关节所属的运动副和变量范围

图6 探伤装置机械臂末端作业空间点云图Fig.6 Working space point cloud for the flaw detection device

通过探伤装置机械臂的结构参数和三个方向的点云图坐标范围可知,其末端的最大作业半径为1 000 mm,最大作业高度为900 mm,最大作业深度为1 000 mm,均能够覆盖四分裂输电导线上的接续管,满足探伤装置对作业空间的需求,因此,探伤装置的机械臂结构设计是合理的。

4.2 轨迹规划仿真

为使仿真环境更接近实际作业环境,按照等比例放大原则,搭建相邻子导线间距900 mm和其直径53.64 mm的四分裂导线仿真环境。因为MATLAB软件里仿真得到的机械臂底座只能在xoy平面,与实际作业姿态不符合,故使四分裂导线成竖直分布,进而使机械臂与实际姿态相符。如图7(a)所示为机械臂的初始位姿。分别调整相应的机械臂位姿对处于四分裂导线上中段的接续管进行检测,其作业过程分别如图7(b)~图7(f)所示。整个探伤检测作业完成,机械臂回到初始位姿等待无人机启动将探伤装置撤离作业位置。机械臂在上述接续管探伤检测运动中,成像板、探测仪探头在四相导线中的运动状态如表3所示。同时,按照上述作业位姿,选取探伤装置作业末端为分析对象,生成末端位移、速度、加速度曲线如图8所示。

红色长方体的竖直线代表四分裂导线并分别命名为导线1、导线2、导线3、导线4,假设接续管在长方体四条竖直线上的中间图7 探伤装置机械臂作业运动规划仿真Fig.7 Simulation of motion planning for the detection device

图8 探伤装置作业末端运动曲线图Fig.8 Motion curve diagram of the detection device

表3 探伤检测装置末端运动状态

根据图8所示探伤检测装置作业末端的参数曲线图可知,在0~2 s内,探伤装置正处于初始位姿对第1根接续管进行检测,位移、速度的变化很小,在2~4 s内,探伤装置加速调整位姿对第2根接续管进行检测,最高速度达7.36 mm/s;在4~6 s内和6~8 s内,探伤装置分别对第3根和第4根接续管进行检测,其过程属于减速阶段,当第4根接续管检测完成后,整个检修作业完成,探伤装置末端速度为0。通过对图7和图8的仿真分析可知,在整个探伤检测过程中,本文所设计的接续管探伤装置作业运动规划能满足作业需求,且其装置各个关节轨迹运行平稳,速度和加速度曲线无突变,能满足关节约束要求,同时表3也表明对于实际的四分裂导线所辖区域,接续管探伤检测作业过程可以实现无碰避障运动规划。

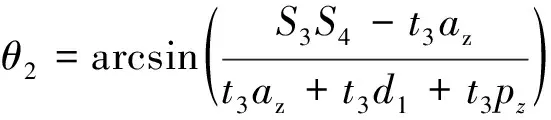

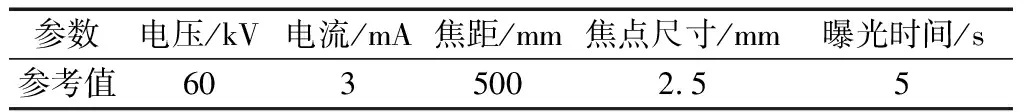

4.3 探伤检测试验

探伤装置的作业过程主要是使成像板依次处于四分裂输电导线的下方,即使得机械臂末端靠近四分裂导线实现接续管探伤检测,其中500 kV四分裂输电导线的实际线路如图9(a)所示,其相邻子导线间距为450 mm,直径为26.82 mm。通过对探伤检测机器人设置合适的X 射线探测参数如表4所示,对四分裂输电 线路上可能存在压接质量的典型部位进行探伤检测,可以得到压接管的X射线探伤检测图,如图9(b),从实验探测结果可以发现压接管的压力不均匀导致压接管压力质量出现了一定异常,特别是在接触面不均匀会导致压接管局部过热造成能量浪费甚至烧断压接管,同时压接管和输电线上接触面和下接触面连接部分存在一定缝隙和空鼓,这些探测结果表明该线路金具都存在一定安全隐患,需要进行相关维修作业,综上所述,通过探伤检测装置可以及时发现这些肉眼无法识别的隐性安全隐患,为输电线路的安全稳定运行保驾护航。

图9 四分裂输电导线典型区域的探伤检测结果Fig.9 Flaw detection results of typical areas of four-split transmission conductors

表4 X射线探测器的探伤检测参数

5 结论

(1)针对多分裂输电线路接续管的压接质量和内部损伤自动化检测问题,提出了一种适用于四分裂输电导线接续管探伤检测的机器人机械构型及其实体模型和探伤运动规划。

(2)建立了探伤检测机械臂的D-H坐标模型,推导得出了探伤机械臂的运动学正解和运动学逆解,并对机器人的探伤运动进行特性分析。

(3)基于探测机械臂的运动学模型,在MATLAB软件中利用机器人工具箱对机械臂末端的可达空间进行了仿真得到了末端点云图和关节轨迹规划曲线,验证了本文所设计的接续管探伤检测机器人机械构型的可行性和有效性。