汽车离合器IPPD方法研究

2022-11-03严正峰侯林子白先旭

严正峰,侯林子,韩 瑱,白先旭

(合肥工业大学汽车与交通工程学院,安徽合肥 230009)

汽车离合器是汽车传动系统的重要起步元件。随着油耗和污染物排放要求日趋严格,新能源汽车和更加先进、高效的汽车传动技术得到快速发展。然而,目前摩擦式汽车离合器因其效率及结构特点,在机械式自动变速器(automated mechanical transmission,AMT)、双离合变速器(double clutch transmission,DCT)和专用混合动力变速器(dedicated hybrid transmission,DHT)中仍得到广泛应用。

许多学者对汽车传动系统及汽车离合器的设计理论、建模方法和动力学分析等进行了研究。Li等[1]对汽车传动系统和离合器建立了动力学模型。万里翔等[2-3]建立了膜片弹簧的工作位置和波形弹簧的轴向刚度与离合器分离力—分离位移特性之间的关系,并且建立了膜片弹簧和波形弹簧的力学计算公式。上述研究将汽车离合器的工作状态分为3种:滑磨状态、完全接合状态和完全分离状态,将汽车离合器在动作过程中的接合与分离阶段统一以滑磨状态来考虑。虽然该2个阶段都属滑磨状态,但因制造公差导致离合器在接合与分离的过程中存在进程与回程的迟滞,其特性有所变化,应分开讨论。在起步和换挡过程中,离合器有4个阶段:接合状态、分离过程、分离状态、接合过程。同时离合器接合与分离速度、摩擦片材料等都会影响离合器的接合与分离特性。因此,应平衡转矩传递能力与踏板操纵特性,通过权衡寻优来满足整车传动系统的要求。

针对传动系统的建模方法较多,有图论方法、凯恩方法、旋量方法、最大数量坐标法和变分方法,相关研究中采用较多的是凯恩方法,得出一阶微分方程形式的运动方程。常常采用键合图方法确定车辆传动系统的动力学方程,考虑车辆动力系统与传动系统的结合关系,建立符合车辆传动要求的车辆动力学模型。Josˇko等[4]概述了先进的汽车变速器和传动系统的键合图模型,以及基于机电执行器的湿式和干式离合器执行系统模型,表明采用键合图方法可以有效研究系统的动力学结构和行为。王涛等[5]运用键合图理论构建了电动汽车电机驱动系统的键合图模型,并推导出该系统的状态方程,表明应用键合图理论对系统进行仿真能较好地反映系统的动态特性和整车性能。

针对集成产品工艺设计(integrated product and process design,IPPD),美国国防部于1998年8月发布了集成产品工艺手册,涉及质量功能展开(quality function deployment,QFD)、面向制造/装配的设计(design for manufacturing and assembly,DFMA)、减少变量(variable reduction,VR)、Taguchi田口方法、实验设计(design of experiment,DOE,)、6 sigma等设计工具[6]。Bejgerowski等[7-8]运用IPPD 方法进行了扑翼驱动机构和飞机配置的设计。罗润[9]探讨了基于 QFD、TRIZ(Teoriya Resheniya Izobreatatelskikh Zadatch,发明问题解决理论)、DOE的产品设计方法在工程实际中应用的可能性。冯培恩等[10]针对在复合功能产品概念设计循环求解过程中映射模式单一的问题,提出了复合循环求解过程。庞继红等[11-12]开展了数控机床精度设计质量特性反向映射的研究,对该映射关系进行了量化,从而建立了主运动性能与二级运动性能之间的映射变换矩阵。邓军等[13-14]建立了产品质量与过程质量的映射模型,引入可拓理论对产品质量和过程质量进行可拓描述,并以公理设计为指导框架,以功能需求分析为出发点,提出了一种产品平台设计新方法。郑浩等[15-16]提出了基于性能演化的复杂产品概念设计求解过程的模型及实现方法,在鲁棒公差设计、并行公差设计、功能需求与设计参数的设计关联矩阵及由性能演化驱动的产品概念设计过程等方面进行了研究。

IPPD在大批量生产的汽车产品领域的应用研究还不多。现有优化方法较少考虑制造工艺、统计过程、分析过程中的成本约束。通过对离合器膜片弹簧、摩擦片、波形弹簧等关键零件的产品特性研究发现,工艺对离合器这些关键零件的产品性能如膜片弹簧的力学特性、摩擦片的摩擦因数等影响较大。在汽车离合器批量生产中因工艺方案/工艺参数变化引起的制造及装配公差和在其生命周期内尺寸的变化会对其转矩传递能力和踏板操纵特性产生影响,产品制造及装配公差会引起滞后力,从而导致动摩擦力矩发生变化。因此,须建立一套系统的、涵盖用户域—功能域—物理域—过程域的多层次交互效应的汽车离合器IPPD理论和方法。

本文以汽车离合器为研究对象,以汽车动力学和优化设计理论为基础,结合IPPD理论,运用技术鉴定、评估和选择(technology identification,evaluation and selection,TIES)方法和稳健设计仿真(robust design simulation,RDS),首先建立汽车离合器IPPD方法,包括工艺设计流程、汽车离合器转矩传递能力和踏板操纵特性的分析,汽车离合器功能与产品特性/公差映射关系、汽车离合器产品特性及工艺参数公差(以下简称产品特性/公差)与工艺方案及工艺参数的映射关系的建立,然后基于MATLAB/Simulink进行建模仿真及参数优化分析方法设计,最后设计实验方案来验证汽车离合器IPPD方法。

1 汽车离合器IPPD方法

汽车离合器IPPD方法如图1所示。其中涉及较多技术管理和工具,包括数据共享和集成化数据模型。为了满足产品开发的功能及实现对开发成本和周期的控制,须建立开发框架,确定合理的开发流程,并对关键环节展开研究,如产品特性/公差对性能的影响、产品特性/公差与工艺的映射关系等。产品设计采用的系统工程方法、工艺设计采用的质量工程方法、CAD/CAE/CAPP/CAM(computer aided design/computer aided engineering/computer aided process planning/computer aided manufacturing)集成以及自顶向下的设计决策支持程序构成了汽车离合器开发框架的主干,通过多层次正反向映射,建立基于产品特性/公差、工艺方案及工艺参数、过程能力的系统功能特性(转矩传递能力、踏板操纵特性)的集成化设计方法。

1.1 汽车离合器IPPD流程

汽车离合器IPPD流程框图如图2所示。针对期望的功能需求,采用功能—特性—工艺—过程能力的迭代映射方法,建立功能—特性—工艺—工艺参数的开发分解模型及公差映射关系,进行功能权衡寻优以及总成产品特性/公差、零件产品特性/公差、工艺方案、工艺参数及公差的优化,建立产品特性/公差并行设计的集成化公差分析过程模型,建立期望特性的动态模型。

图2 汽车离合器IPPD流程框图Fig.2 IPPD flow chart of automobile clutch

通过工艺参数的产生、传递、分解、转换,建立汽车离合器转矩传递能力、踏板操纵特性与产品特性/公差、工艺方案及工艺参数之间的关系。

1.2 汽车离合器转矩传递能力和踏板操纵特性的分析

从汽车离合器转矩传递能力和踏板操纵特性的角度,系统考虑汽车离合器主动部分和从动部分的共同作用,分析膜片弹簧、摩擦片、波形弹簧等关键零件的性能参数及公差对转矩传递能力和踏板操纵特性的影响。

采用功能结构分解方法建立物场模型。考虑逆映射,采用TRIZ理论中的套叠法、提取法和逆向工作法等产生多个方案,运用理想化法则,使用标准解、效应库、专利库和专家系统等知识工具来解决系统问题,提高系统理想度以推动系统向理想化方向进化。采用模糊聚类分析方法建立特征矩阵,将推理定量化,以便于计算。技术方案确定、评价和选择的流程如图3所示。采用键合图建立汽车动力总成系统和汽车离合器框图,并建立汽车离合器模型及其分阶段的力学模型;考虑到在其生命周期内磨损对离合器接合与分离特性的影响,针对离合器压盘升程、盖总成负荷和分离力的要求,提出汽车离合器扭矩传递能力与踏板操纵特性之间的平衡方案。建立汽车离合器在工作过程中系统动力学、摩擦学和传热学联合动态仿真模型,揭示在热摩擦环境中汽车离合器工作品质和使用寿命的影响因素及其作用机理,并对产品特性参数进行调整和优化。通过优化汽车离合器产品特性/公差,满足批量装车的动力系统功能匹配要求。

图3 技术方案确定、评价和选择的流程Fig.3 Process of technical scheme determination,evaluation and selection

首先建立汽车离合器摩擦力矩和踏板分离特性的力学分析模型,分析膜片弹簧压紧力、波形弹簧负荷—变形的轴向压缩特性对离合器主从动部分的影响。分析摩擦片摩擦因数与循环次数、温度、接合速度、对偶件的表面质量等的变化关系,根据工况确定摩擦因数的变化;分析热影响对摩擦片作用半径的影响。

典型汽车离合器及其操纵机构如图4所示。汽车离合器包括主动部分(盖总成)和从动部分(从动盘总成),通过操纵机构实现主、从动部分接合与分离,实现转矩的传递与切断。

图4 典型汽车离合器及其操纵机构Fig.4 Typical automobile clutch and its operating mechanism

典型汽车离合器盖总成工作特性曲线如图5所示[17]。以膜片弹簧离合器为例,其工作过程分为接合状态、分离阶段、分离状态和接合阶段。由图5(a)可知,因为制造和装配公差等影响,离合器负荷特性曲线在分离阶段和接合阶段存在滞后值,随着离合器使用磨损,接合点会沿曲线向左端移动。由图5(b)可知:在离合器分离开始时,分离轴承开始向膜片弹簧的分离指施加载荷,此时,膜片弹簧的大端尚未变形,压盘不会产生轴向运动,但分离力逐渐变大;当分离力达到峰值时,膜片弹簧将支撑环作为支点使其大端变形,从而使压盘朝着膜片弹簧轴向移动,即压力板开始抬起;分离行程越大,压盘升程越大。

图5 典型汽车离合器盖总成工作特性曲线Fig.5 Working characteristic curve of typical automobile clutch cover assembly

采用键合图方法建立汽车及离合器动力传动系统键合图,如图6所示。图中:Te、Tc、Tt分别为发动机、离合器、变速器的转矩;ωe、ωc、ωt分别为发动机、离合器、变速器的转速;Tdl、Tdr分别为左、右差速器的转矩;Tal、Tar分别为左、右传动轴的转矩;ωdl、ωdr分别为左、右差速器的转速;ωal、ωar分别为左、右传动轴的转速;Fl、Fr分别为左、右车轮的驱动力;ν为车速;Rcv为离合器摩擦片阻尼;Rcd为离合器减振片阻尼;Cc为离合器柔度;Ic为离合器转动惯量。汽车离合器传递转矩与离合器盖总成负荷特性、从动盘总成轴向压缩特性、摩擦因数、擦片作用半径和摩擦副数量相关。对应于离合器的接合状态和滑磨状态,摩擦因数分为静摩擦因数和动摩擦因数。踏板操纵特性与离合器盖总成分离特性、从动盘总成轴向压缩特性和操纵系统的设计相关。

图6 汽车及离合器动力传动系统键合图Fig.6 Bonding diagram of power transmission systems of automobile and clutch

1.3 汽车离合器功能与产品特性/公差的映射关系

结合汽车离合器的特点,通过功能—行为—结构(function-behaviour-structure,FBS)模型建立功能与产品特性/公差的循环映射关系。考虑到离合器性能与产品特性、零件特性存在反向映射,通过构建离合器形态学矩阵与产品结构矩阵实现满意可行解推理映射,采用改进的TOPSIS(technique for order preference by similarity to an ideal solution,逼近理想解排法)和QFC方法得到理想解。

对汽车离合器的膜片弹簧、摩擦片和波形弹簧进行三维建模及力学特性分析。提出基于膜片弹簧关键尺寸公差的A-L(Almen-Laszlo)法修正计算公式;摩擦片的摩擦因数随温度、速度、对偶件表面粗糙度的变化而变化,对其变化特性进行分析,确定其对转矩传递能力的影响;对波形弹簧的材料、厚度、波形、硬度进行分析,研究其与轴向压缩特性的映射关系。

膜片弹簧如图7所示。其基于主要尺寸公差变化的负荷和分离特性曲线如图8所示[17]。通过分析确定影响膜片弹簧性能的主要尺寸,分析膜片弹簧的厚度、锥角等的公差对负荷特性和分离特性的影响。

图7 膜片弹簧Fig.7 Diaphragm spring

图8 膜片弹簧基于主要尺寸公差变化的负荷和分离特性曲线Fig.8 Load and separation characteristic curve of diaphragm spring based on main dimensional tolerance change

以某款摩擦片为例,摩擦片的摩擦因数随离合循环次数和温度的变化曲线如图9所示。由图可知:在离合器磨合过程中,随着离合循环次数的增加,摩擦片的摩擦因数逐渐增大;在温度低于350℃时摩擦因数随着温度的升高缓慢减小,当温度为380~390℃时随着温度的升高急剧减小。摩擦因数的影响因素还包括夹紧力、接合速度、对偶件表面质量等,限于篇幅,在此不展开讨论。

图9 摩擦片的摩擦因数随离合循环次数和温度的变化曲线Fig.9 Variation curve of friction coefficient of friction plate with the number of dutch cycle and temperature

波形弹簧如图10所示。其为非线性弹性元件,工作特性与弹簧材料、厚度、波形及硬度相关。波形弹簧的轴向压缩特性如图11所示。由图可知,轴向压缩量随载荷的增大而增大;因是薄壳弹性件,其轴向压缩量随载荷的变化曲线呈现非线性。

图10 波形弹簧Fig.10 Wave spring

图11 波形弹簧轴向压缩特性Fig.11 Axial compression characteristics of wave spring

将基于成本、性能优化的机床过程能力作为约束条件,将公差的区间不确定模型引入汽车离合器传递转矩和操纵特性的动力学分析模型,并基于考虑公差的区间优化模型对离合器的产品特性进行优化,对特性值和公差分别建立函数关系式,采用公差评价系数和敏感性进行分析。

采用TRIZ理论和公理设计的方法,结合汽车离合器形态学矩阵与产品结构矩阵的构建,实现满意可行解推理映射,利用QFD与失效模式及影响分析相结合的模型,建立QFD流程图。引入一种结合层次分析法和粗糙TOPSIS理论的方法,利用QFD对产品设计进行矩阵展开,确定相应零件特性的重要度,实现产品设计中关键质量特性提取和关联权重计算,确定理想的设计值和公差,从而提高设计产品的可靠性,以保证转矩传递能力和踏板操纵特性满足要求。考虑到工艺方案及工艺参数的变化对映射的影响,须建立一个信息接口进行影响反馈分析。

1.4 汽车离合器产品特性/公差与工艺方案及工艺参数的映射关系

采用基于公差的可拓理论和过程矩阵图求解汽车离合器产品特性/公差与工艺方案及工艺参数的映射关系。主要针对膜片弹簧、摩擦片、波形弹簧进行产品特性/公差与工艺方案及工艺参数的映射关系研究,从而建立离合器转矩传递能力和踏板操纵特性与工艺方案及工艺参数的关系,保证在规定的工艺方案及工艺参数条件下批量生产的产品都能满足性能要求。汽车离合器产品工艺矩阵如图12所示。

图12 汽车离合器产品工艺矩阵Fig.12 Product process matrix of automobile clutch

膜片弹簧、摩擦片和波形弹簧具有多特性指标,其每一指标及其变动范围由工艺方案、工艺过程参数及过程能力综合决定。须建立膜片弹簧、摩擦片和波形弹簧的产品特性与工艺方案及工艺参数的映射关系,结合统计过程分析方法分析过程能力,建立循环映射模型,通过算法优化工艺路线,通过均匀试验优化工艺参数及其范围。确定膜片弹簧、摩擦片和波形弹簧的工艺过程。根据其性能-工艺特性矩阵图,确定膜片弹簧负荷特性与工艺参数的映射关系,开展公差分析;确定摩擦片摩擦因数与工艺参数的映射关系,通过摩擦特性正交试验与回归分析确立合理的工艺参数及其变化范围;确定波形弹簧轴向压缩特性与工艺参数的映射关系。

产品特性与工艺参数的映射关系如图13所示。

图13 产品特性与工艺参数映射关系Fig.13 Mapping relationship between product characteristics and process parameters

利用机器学习算法对基于工艺原则约束的工艺路线进行优化决策,开展面向产品特性适配的工艺方案生成及工艺参数优化,考虑各种加工方法的工序能力,合理优化人、机、料、法、环,在获得稳健公差的条件下确定各工序经济的工序过程能力指数,确定工艺参数水平值及容差。考虑到汽车离合器由盖总成、从动盘总成共同构成,而盖总成负荷特性与装配工艺直接相关,因此须进行装配公差分析,建立多个零件装配的公差数学模型,并采用极值法、统计法进行公差分析。

2 基于MATLAB/Simulink建模仿真及参数优化分析方法

利用MATLAB/Simulink软件建立汽车离合器在工作过程中的系统动力学、摩擦学和传热学联合动态仿真模型,揭示在热摩擦环境中离合器工作品质和使用寿命的影响因素及其作用机理,通过对产品特性参数调整和优化的仿真分析,确定合理的产品特性/公差。根据如图8所示的基于公差的膜片弹簧负荷/分离力—位移特性编制分析软件,来分析、优化膜片弹簧的特性参数及其公差范围。进行工艺方案优化设计和基于工序能力的公差敏感性分析,建立离合器产品特性/公差与工艺方案及工艺参数的关系模型,通过统计过程分析建立基于工序能力的稳健公差设计方法,建立多因素、多水平敏感矩阵,采用专业软件进行仿真分析优化。采用如图14所示的稳健性设计仿真路线,进行稳健性设计仿真。通过技术输入、物理建模、工艺及过程建模,同时考虑设计环境约束、经济及成本约束、学科不确定性、技术性能及进程风险的影响,进行仿真并综合分析,最后得到满足要求的优化结果。

图14 稳健性设计仿真路线图Fig.14 Robust design simulation roadmap

3 实验方案设计

为确定离合器膜片弹簧负荷特性、摩擦片摩擦因数及波形弹簧轴向压缩特性与工艺参数的映射关系,进而建立离合器转矩传递能力和踏板操纵特性与工艺方案及工艺参数的关系,完善离合器产品特性/公差与工艺方案及工艺参数的映射关系,完善离合器产品工艺矩阵,进行离合器产品特性的实验测试是必要的。根据GB/T 5764—2011、QC/T 25—2014、QC/T 27—2014的规定和大众VW103标准进行汽车离合器产品特性的测试。

采用图15所示的摩擦片试验机来测定摩擦片的摩擦因数随离合循环次数、温度、接合速度、夹紧力、对偶件表面质量的变化规律。通过调整工艺方案及工艺参数,测试其对摩擦因数的影响,确定摩擦因数与工艺参数的映射关系。通过摩擦特性正交试验与回归分析确立合理的工艺参数变化范围。摩擦片摩擦因数与温度的关系曲线如图16所示。

图15 摩擦片试验机Fig.15 Friction plate tester

图16 摩擦片摩擦因数与温度关系曲线Fig.16 Relation curve between friction coefficient of friction plate and temperature

采用图17所示的波形弹簧轴向压缩测试设备测定波形弹簧轴向压缩特性曲线,测试其在公差范围内材料厚度、硬度对轴向压缩特性的影响。波形弹簧轴向压缩特性受淬火、回火成形等工序的工艺参数及变动范围综合影响,须确定其与淬火/回火温度、冷却速度、回火成形压力及保压时间等工艺参数之间的映射关系。波形弹簧轴向压缩位移与轴向载荷的关系曲线如图18所示。

图17 波形弹簧轴向压缩测试设备Fig.17 Wave spring axial compression testing equipment

图18 波形弹簧轴向压缩位移与轴向载荷的关系曲线Fig.18 Relation curve between axial compression displacement and axial load of wave spring

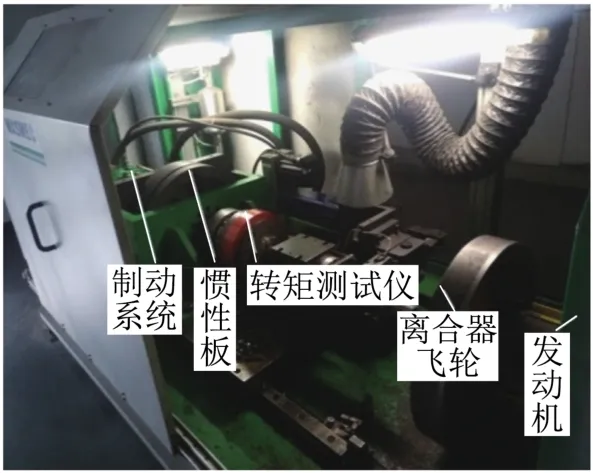

分别采用如图19、图20所示的汽车离合器综合性能测试设备和踏板操纵特性测试设备测试离合器的传递转矩和踏板操纵特性。汽车离合器转矩曲线和踏板操纵特性曲线分别如图21、图22所示。

图19 汽车离合器综合性能测试设备Fig.19 Automobile clutch comprehensive performance testing equipment

图20 汽车离合器踏板操纵特性测试设备Fig.20 Automobile clutch pedal control characteristic testing equipment

图21 汽车离合器转矩曲线Fig.21 Automobile clutch torque curve

图22 汽车离合器踏板操纵特性曲线Fig.22 Automobile clutch pedal control characteristic curve

4 总 结

本文提出了汽车离合器IPPD方法,包括以下几个方面:

1)提出了汽车离合器功能—产品特性/公差—工艺方案及工艺参数—过程能力的多层次映射方法。为提高离合器设计精度和可靠性提供支撑。利用该方法可以进行功能权衡寻优,以及总成和零件产品特性/公差、工艺方案和参数的优化。

2)建立了汽车传动系统和离合器动力学模型,揭示了汽车离合器盖总成、从动盘总成共同作用的机理,建立了功能—产品特性/公差的映射模型,表述了功能与产品、关键零件特性/公差的关系,以满足批量装车的动力系统功能匹配要求。

3)形成工艺方案生成及优化、工艺参数及其范围优化的解决方案,建立产品特性/公差—工艺方案及工艺参数的映射模型,表述产品、关键零件特性/公差与工艺方案及工艺参数的关系,从而保证在规定工艺方案及工艺参数范围内批量生产的产品都能满足性能要求。

4)建立了建模仿真及参数优化分析方法,并设计了实验方案,验证了基于功能—特性—工艺及过程能力的汽车离合器IPPD方法的正确性。