页岩气压缩机撬装模块系统散热分析及布局优化

2022-11-03黄志强王智勇秦飞虎

黄志强,王智勇,黄 山,秦飞虎,杨 金

(1.西南石油大学 机电工程学院,四川成都 610500;2.石油天然气装备技术四川省科技资源共享服务平台,四川成都 610500;3.中国石油集团济柴动力有限公司成都压缩机分公司,四川成都 610100)

目前,我国高碳的化石能源占能源消耗总量的84%[1],意味着我国要在2060年前实现碳中和的节能减排目标面临极大挑战。同时,天然气消费量逐年攀升[2],2020年我国天然气对外依存度达到了45.1%[3]。因此,开发清洁低碳能源是必然趋势。页岩气是一种清洁能源,大力开发页岩气不仅有利于发展低碳经济,而且能保障我国能源安全。

页岩气压缩机是页岩气开采中后期重要的增压设备,广泛应用于页岩气增压外输工艺中[4]。为了满足页岩气高效快速开采的需求,采用模块化隔声罩进行降噪及通风散热,但由于压缩机服役地区夏季的最高环境温度可达40℃,且压缩机内部电机及高温气体等热源不断产生热量,热量积聚在隔声罩的狭小空间内,导致压缩机撬装模块系统长期处于“外烤内烘”的闷热状态,压缩机散热不佳,电机、压缩缸、进排气管道、空冷器等主要部件温度较高,严重影响了压缩机的正常运行及操作人员的作业安全。

近些年来,国内外学者主要从数值模拟和现场实验两方面对大型封闭空间的通风散热问题进行了研究[5-7]。此外,牛萌萌[8]开展了天然气压缩机房通风系统速度场和温度场的研究,基于此优化设计了通风系统。万鑫[9]、刘权[10]等运用计算流体力学(computational fluid dynamics,CFD)数值模拟方法,开展了不同类型工业厂房通风的气流流动与传热研究。刘水长等[11]开展了自卸车发动机舱内热流场的散热特性研究。Wang等[12]分别对不同小型机舱的结构开展了散热特性与气流分布研究。张树峰[13]利用Fluent软件研究了不同通风口位置对隔声罩内柴油发电机组速度场和温度场的影响。杨晓[14]开展了通风管自身结构对隔声罩内发电机组流场影响的研究。Dou等[15]研究了高于地面的进气口的高度对封闭空间通风散热性能的影响。

目前,对大型工业厂房环境中压缩机的通风散热研究较多,对隔声罩等小型空间内页岩气压缩机撬装模块系统的散热研究较少。实际上,进入隔声罩的冷风具有一定的热量,且在不同通风散热方案下风量略有差异,会导致从进风口进入系统的外界热量存在差异,因此可以将一定时间内进、排风口流体的热量差即相对散热量作为散热效果的评价指标之一。本文采用CFD数值模拟与现场实验相结合的方法,研究页岩气压缩机撬装模块系统速度场、温度场的分布规律,并根据散热效果的主要影响因素确定评价指标,来评价、分析压缩机的散热效果;结合仿真与实验结果,优化设计原撬装模块系统的布局,以提升压缩机散热效果。

1 压缩机撬装模块系统组成

压缩机撬装模块系统主要由电机、压缩缸、缓冲罐、进排气管道和空冷器等部件组成,如图1所示。

图1 压缩机撬装模块系统的组成Fig.1 Composition of compressor skid mounted module system

2 压缩机撬装模块系统散热仿真分析

2.1 仿真模型的建立

压缩机撬装模块系统中螺栓等细微结构对计算结果影响较小,因此对撬装模块进行适当简化。抽取计算流体域,得到撬装模块系统散热仿真模型,如图2所示。

图2 压缩机撬装模块系统散热仿真模型Fig.2 Heat dissipation simulation model of compressor skid mounted module system

2.2 数学模型及控制方程的建立

考虑到压缩机的主要热源为电机和高温管道,忽略摩擦产生的热量,确定流体物理属性为不可压缩、湍流、定常的理想流体。符合Boussinesq密度假设,流体流动与换热过程遵守流体力学的质量守恒、动量守恒和能量守恒等定律[16-17]。

1)质量守恒方程为:

式中:ρ为流体密度,kg/m3;t为时间,s;u、ν、w分别为流体在x、y、z方向的速度分量,m/s。

2)动量守恒方程为:

式中:Fx、Fy、Fz分别为单位质量流体的体积力在x、y、z方向的分量,N;μ为流体动力黏度,Pa·s;p为静压,Pa。

3)能量守恒方程为:

式中:h为流体的比焓,J/kg;U为流体微元的速度,m/s;λ为流体导热系数,W/(m·K);T为热力学温度,K;φ为黏性力所做的功,J;Sh为流体内热源项,W/m3。

2.3 网格划分及边界条件设置

由于模型结构复杂,采用Fluent软件的多面体网格划分方法。网格外观呈蜂窝状,在流域与壁面接触部分进行局部网格加密,设置5层增长率为1.2的边界层。在不影响计算结果的前提下,综合考虑计算精度和计算时间后进行网格划分,划分后模型总网格数为10 042 498个。

湍流模型选用Realizablek-ε模型[18]。进风口边界条件选择压力入口边界,压力为0 Pa,温度为40℃;排风口边界条件选择排风扇(exhaust fan),根据CBF-600型轴流风机的设计压力设置出口压力为75 Pa;其他边界设置为无滑移壁面边界条件。材料均设置为钢结构。考虑到夏季高温影响,采用太阳射线跟踪算法[19],输入四川威远地区的经纬度坐标(东经104.3°,北纬29.4°,与压缩机撬装模块系统散热实验地点的地理位置相同),结合夏季最高温度出现的时间,计算太阳辐射强度。根据压缩机应用现场环境,其主要热源边界条件的设置如表1所示。

表1 压缩机主要热源边界条件设置Table 1 Boundary condition setting of main heat source of compressor

考虑到在极端高温环境中管道实际温度高于外界温度40℃,且须保证电机在正常工作温度20~50℃内工作,因此取温度高于45℃的为高温区,低于45℃的为低温区。另外,由于散热效果较好区域的流速普遍高于0.75 m/s,取流速高于0.75 m/s的为高流速区,低于0.75 m/s的为低流速区。

2.4 仿真结果分析

2.4.1 速度场特性分析

1)压缩机整体速度场特性分析。

压缩机整体高流速区如图3所示。分析图3可知:在风机压力及进气分离器固体结构的阻挡作用下,高流速区主要分布在进风口到前侧压缩缸的水平区域,以及流体分流后从右侧流向排风口和从左侧流向空冷器的区域,其体积约占整个热源区域体积的15%。除前侧压缩缸和进气分离器外,电机、压缩缸后侧、底部管道和空冷器等均未被高流速区覆盖,这不利于部件的对流换热。压缩机整体相对散热量为12 430.7 W。

图3 压缩机整体高流速区Fig.3 Overall high flow rate area of compressor

2)热源特征截面速度场特性分析。

根据压缩机撬装结构的尺寸及主要热源的分布位置,选取电机长轴截面、电机短轴截面和后侧压缩缸短轴截面作为热源特征截面,如图4所示。

图4 压缩机热源特征截面示意Fig.4 Schematic of characteristic section of compressor heat source

所选取的热源特征截面的速度场如图5所示。分析图5可知:流体在电机长轴截面、电机短轴截面、后侧压缩缸短轴截面的平均速度分别为0.57,0.51,0.42 m/s,平均速度较低;高流速区的面积占比远小于低流速区,高流速区的面积占比分别为14.36%,16.11%,16.39%;高流速区主要分布在进风口到前侧压缩缸的水平区域,电机、压缩缸后侧及管道区域均处于低流速区,导致其散热效果不佳。

图5 压缩机热源特征截面速度场Fig.5 Characteristic section velocity field of compressor heat source

2.4.2 温度场特性分析

1)压缩机整体温度场特性分析。

压缩机整体高温区如图6所示。分析图6可知:高温区在整个区域的体积占比为9.38%,且主要分布在压缩缸后侧与电机热源交互作用的区域和底部高温管道所在的区域;在电机周围区域多热源热堆积,对空冷器影响较大,导致空冷器附近高温区体积占比较大。因此,须提升电机、底部管道和空冷器所在区域的整体散热效果。

图6 压缩机整体高温区Fig.6 Overall high temperature area of compressor

2)热源特征截面温度场特性分析。

压缩机热源特征截面的温度场如图7所示。分析图7可知:电机长轴截面、电机短轴截面、后侧压缩缸短轴截面的平均温度分别为46.28,48.03,55.02℃,高温区面积占比分别为20.72%,25.61%,13.60%;各截面的平均温度较高,结合速度场特性分析结果,各热源区域流速较慢,热源产生的大量热量未能及时排出,导致散热效果不佳,影响关键部件的安全可靠性。

图7 压缩机热源特征截面温度场Fig.7 Characteristic section temperature field of compressor heat source

通过压缩机撬装模块系统速度场和温度场的仿真分析可知:由于隔声罩进风口布置于管道平面之上,进入的冷空气未能有效覆盖底部高温管道,而排风口布置在电机靠前位置的上部区域,导致大部分进口的高速流体水平运动到前侧压缩缸区域后以斜直线的方式从排风口排出,并未覆盖电机、压缩缸后侧和空冷器等热源区域。因此,可以通过降低进风口位置及后移出风口位置,改善气流组织设计,提高热源区域的对流换热强度,从而达到增强散热的目的。

3 压缩机撬装模块系统散热实验

3.1 实验对象及仪器

实验对象为服役于四川威远地区的DTY500型页岩气压缩机,如图8所示。

图8 DTY500型页岩气压缩机Fig.8 DTY500 shale gas compressor

由于隔声罩内流速和温度处于动态变化中,采用具有连续测试及存储功能的热敏式风速仪进行测量。在正常工作条件下,将热敏式风速仪放到各测点上,通过热敏探头采集流速和温度,如图9所示。每个测点的测量时间为2 min,取测量值的平均值作为测试结果。

图9 压缩机测点流速和温度的采集Fig.9 Collection of flow rate and temperature at the measuring point of compressor

3.2 测点布局

为了准确反映压缩机正常工作时隔声罩内流速和温度的分布规律,根据仿真分析结果,结合测试的便捷性以及测试数据的完整性,将测点布置在距进风口4 600 mm的截面A和电机与空冷器之间距进风口9 200 mm的截面B上。选取压缩机短轴方向的四等分截面以及在上部低温区和下部高温区竖直方向的三等分截面,将该截面与A、B截面的交点作为测点。具体测点的布局如图10所示。

图10 压缩机测点布局Fig.10 Layout of compressor measuring points

3.3 实验结果及其与仿真结果的对比

以测试当天的环境参数为边界条件,进行仿真计算。将各测点流速和温度的测试值与仿真值进行对比,如图11所示。分析图11可知:

图11 压缩机各测点流速和温度测试值与仿真值的对比Fig.11 Comparison between flow rate and temperature test values and simulation values at each measuring point of compressor

1)截面B上各测点的流速较低,温度较高,而截面A整体流速较高,温度较低。

2)截面A和B上各测点流速和温度测试值与仿真值的变化规律基本一致。各截面上测点流速测试值与仿真值的平均误差约为13.39%。

3)截面A上各测点温度仿真值与测试值的误差基本在5%以下,平均误差为3.86%,可见仿真计算精度较高。截面B上各测点温度的测试值略高于仿真值,主要原因是在空冷器内部管线降温过程中部分热量传递到管线周围区域,导致该周围区域的温度有所上升。截面B上各测点温度仿真值与测试值的平均误差为13.28%。

综上所述,各截面上测点流速和温度测试值与仿真值的变化规律基本一致,所有测点流速和温度仿真值与测试值的平均误差分别为13.39%、8.57%,均在工程允许范围内,验证了压缩机散热仿真分析方法及结果的正确性。

4 压缩机撬装模块系统布局优化

4.1 优化方案设计

根据仿真和实验结果,为了提升压缩机的散热效果,须改善其气流组织设计[20-22]。因此,对撬装模块系统的进排风口位置进行优化。通过测量得到进风口与底部管线的安全距离约为308 mm,排风口与空冷器的安全距离约为1 383 mm,据此进行进排风口布局优化,结果如图12所示。

图12 撬装模块系统进排风口布局优化Fig.12 Layout optimization of air inlet and outlet of skid mounted module system

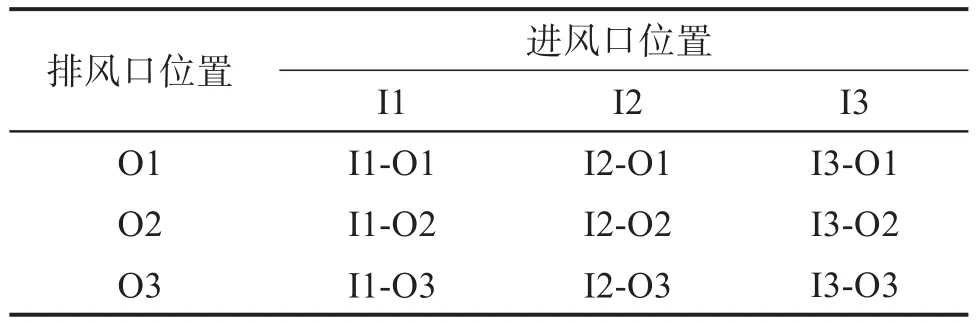

综上,将进风口位置优化方案表示为{I1:原位置;I2:下移154 mm;I3:下移308 mm},排风口位置优化方案表示为{O1:原位置;O2:后移461 mm;O3:后移922 mm},据此得出9种优化试验方案,如表2所示。

表2 进排风口位置优化试验方案Table 2 Test plan for optimizing the position of air inlet and outlet

4.2 散热效果评价

由压缩机撬装模块系统的主要散热方式可知,系统散热效果的主要影响因素为流体流速和温度,而散热效果则由系统被带走的热量值来表征。因此,以速度场、温度场和相对散热量为指标,来评价和分析系统的散热效果。首先通过最能直观体现散热效果的相对散热量进行方案的初选。各优化方案下系统相对散热量如表3所示。由表3可知:进排风口布局优化后压缩机的整体散热效果得到提升,而方案I3-O2(进风口下移308 mm,排风口后移461 mm)和方案I3-O3(进风口下移308 mm,排风口后移922 mm)下相对散热量较大,散热效果最为显著,因此,初步优选的方案为I3-O2和I3-O3。在此基础上,对该方案下热源特征截面的速度场和温度场进行分析和评价,从而遴选出散热效果最佳的进排风口布局方案。方案I3-O2和I3-O3下系统散热评价指标值如表4所示。

表3 各优化方案下系统相对散热量Table 3 Relative heat dissipation of the system under each optimization scheme

表4 方案I3-O2和I3-O3下压缩机热源特征截面散热评价指标值Table 4 Evaluation index values of heat dissipation of characteristic section of compressor heat source under I3-O2 and I3-O3 schemes

由表4可知:方案I3-O3下系统散热评价指标值优于方案I3-O2,电机、压缩缸等设备的安全性更好,且由于方案I3-O3下相对散热量为18 192.7 W,大于方案I3-O2下的相对散热量17 830.9 W,因此方案I3-O3下系统整体散热效果更佳,确定进排风口布局优化方案为I3-O3。

原方案和I3-O3方案下压缩机整体高温区的对比如图13所示。

图13 原方案和I3-O3方案下压缩机整体高温区的对比Fig.13 Comparison of overall high temperature area of compressor under original scheme and I3-O3 scheme

通过对比分析可知:选用I3-O3方案优化后,压缩机整体高温区体积占比为3.65%,相比于优化前的9.38%减少了61.09%;优化后系统相对散热量达到了18 192.7 W,相比于优化前的12 430.7 W提高了46.34%;优化后各热源特征截面散热效果优于优化前,设备安全性更佳。

因此,将进风口下移308 mm,排风口后移922 mm,可以使电机、压缩缸、管道、空冷器等主要部件的温度显著降低,热源区域的流速更大,对流换热明显增强,整体高温区体积占比及各热源特征截面高温面积占比大幅减小,散热效果得到显著提升,有效保障了压缩机的运行安全。

5 结 论

1)建立了页岩气压缩机撬装模块系统散热仿真模型并进行散热仿真。结果表明:高流速区主要分布在进风口到前侧压缩缸的水平区域,未实现对电机、管道、空冷器等热源区域的大范围覆盖,导致系统整体散热效果不佳。

2)开展了压缩机撬装模块系统散热实验。结果表明:截面B上各测点流速较低,温度较高,而截面A整体流速较高,温度较低;所有测点流速和温度测试值与仿真值的变化趋势一致,仿真值与测试值的平均误差分别为13.39%、8.57%,均在工程允许范围内,验证了压缩机撬装模块系统散热仿真分析方法的正确性。

3)运用全面试验法,开展了9种进排风口布局优化方案的对比分析。结果表明,最终的布局优化方案为I3-O3,即进风口下移308 mm,排风口后移922 mm。优化后系统的相对散热量达到了18 192.72W,相比优化前提高了46.34%,通风散热效果显著提升。研究结果对压缩机撬装模块系统的优化设计提供了理论依据。