强夯法在某河港码头后方陆域地基处理的应用

2022-11-03任晓亮

任晓亮

(广东省航运规划设计院有限公司,广东 广州 510050)

0 引言

强夯法在国际上称为动力压实法或动力固结法,其方案是反复将夯锤提到高处,使其自由落下,给地基以冲击和振动能量,将地基土夯实,从而提高地基的承载力,降低其压缩性,改善地基土性能[1-4]。强夯法适用于处理碎石土、砂土、低饱和度的粉土与黏性土、素填土、杂填土等地基。此种地基处理方法不仅能较大幅度地降低工程造价,缩短施工周期,而且加固效果显著。基于以上种种优点,使其在各类工程中有广泛的应用。

强夯法施工时涉及的主要参数包括夯击次数、夯击遍数、遍数间隔时间、夯击点布置、有效加固深度、夯击能等[5]。以韶关市某河港码头后方陆域地基处理为例,对该工程场地的地基土进行了强夯试验,通过对强夯过程的孔隙水压力监测以及强夯后的重型圆锥动力触探试验、平板载荷试验的分析[6],发现该设计方案可行,能够满足现场实际要求,为今后强夯法在类似工程中的实际应用提供借鉴和参考依据。

1 工程概况

该工程建设8个1 000吨级多用途泊位,货种以集装箱、件杂货为主。设计吞吐量为件杂货120万吨、集装箱20万TEU。码头前沿岸线长度为615.86 m,陆域纵深为76~400 m。港区陆域总占地面积为230 800 m2。地基处理主要为码头后方堆场区及辅建区范围,根据地形情况,场地需进行挖高填低整平处理。地势较高区域开挖后地基良好,地势低洼区域回填土较为松散,触变性较强,不能满足地基承载力和沉降要求。该项目回填的松散填土考虑通过强夯处理,满足地基承载力和沉降要求。

2 强夯方案

2.1 地质条件

该工程场地需要处理的地基土为人工填土(素填土、杂填土)、软土(淤泥、淤泥质粉质黏土)、风化岩及其残积土。

填土:经现场调查与钻孔揭示均发现填土层中成分较复杂,填料无规律分布。现场地表填土也显示素填土与杂填土无规律分布,填土层中的硬物对地基处理和基础施工存在一定的影响。

软土:场地内软土主要分布于水(鱼)塘底部表层,厚度在0.20~0.80 m。地基处理时可通过浅层换填处理。

风化岩:为全风化粉砂岩、强风化粉砂岩,埋深较大。

2.2 设计方案

1)场地使用荷载为80 kPa。

2)场地加固要求:①交工面表层土不小于95%;②堆场结构层下的地基承载力不小于120 kPa。

陆域场地总体上原状土层性质较好,根据地形情况,场地需进行挖高填低整平处理。地势较高区域开挖后地基良好,场地低洼区域回填的松散填土,触变性较强,不能满足地基承载力和沉降要求,需要进行强夯处理。

根据场地地形图,结合现场踏勘情况,填方区回填土基本在5 m以内。采用两遍普夯,每遍每点2击,夯点间距按1/4锤印搭接,普夯结束后采用激振力不小于400 kN压路机进行振动碾压,要求碾压直至无轮迹并满足地基压实度要求。

3 现场试夯

3.1 试夯方案

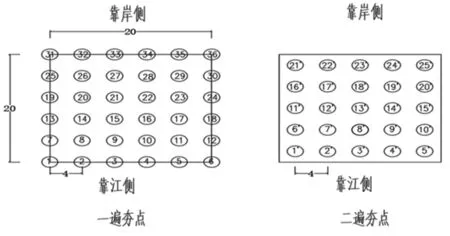

在点夯区选取20 m×20 m的试夯区,按照设计参数完成试夯施工,并进行夯前夯后相关试验检测。试夯布点间距为4.0 m,试夯初始夯击能选用设计夯击能1 500 kJ。试夯布置图如图1所示。

图1 试夯布置图

3.2 监测、检测相关要求

根据工程场地的实际情况,对试夯过程进行监测,试夯后的结果进行检测,其监测、检测要求如表1所示。

表1 监测、检测要求

3.3 试夯过程分析

第一遍试夯夯点19、26、27、32、33在夯沉量突然变大前的累计夯沉量平均为157.5 cm,收敛时最后两击总均夯沉量为8.2 cm。以上各夯点在夯实过程中出现夯沉量收敛但未达到设计收锤标准(最后两击平均夯沉量不大于5cm),继续夯实时夯沉量变大的情况,表明继续夯实有可能夯击击穿某一土层或交界面,后续夯击会破坏较深土层,不利于地基处理施工。为此,点夯参数确定为:夯击能1 500 kJ,现场收锤采用总夯沉量和最后两击平均夯沉量双控。双控标准为:现场夯沉量小于160 cm时,以最后两击平均夯沉量小于5 cm控制收锤;若总夯沉量大于160 cm,则以最后两击平均夯沉量小于10 cm进行收锤。

3.4 试夯监测、检测结果

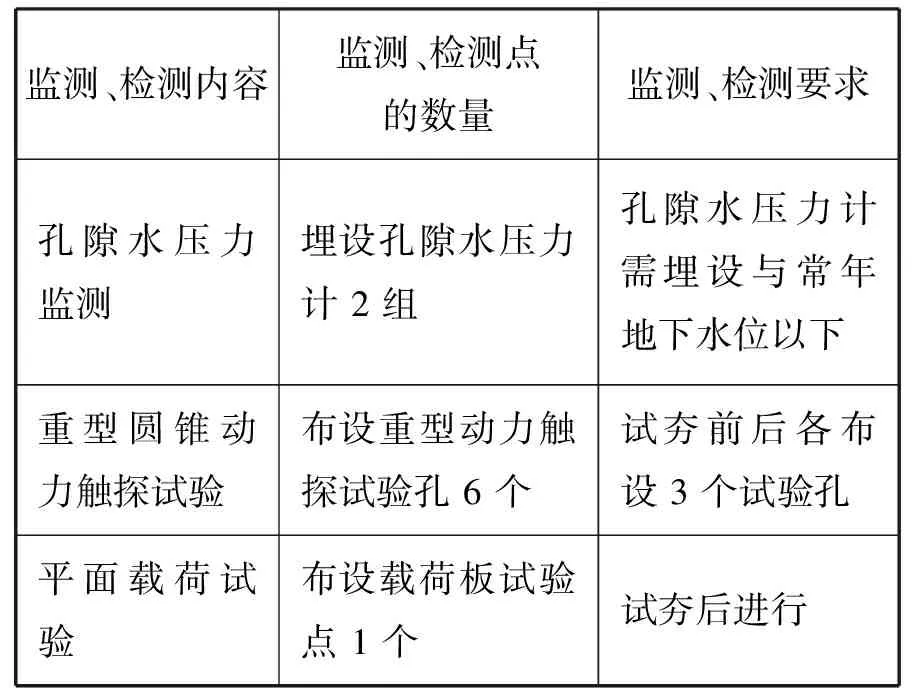

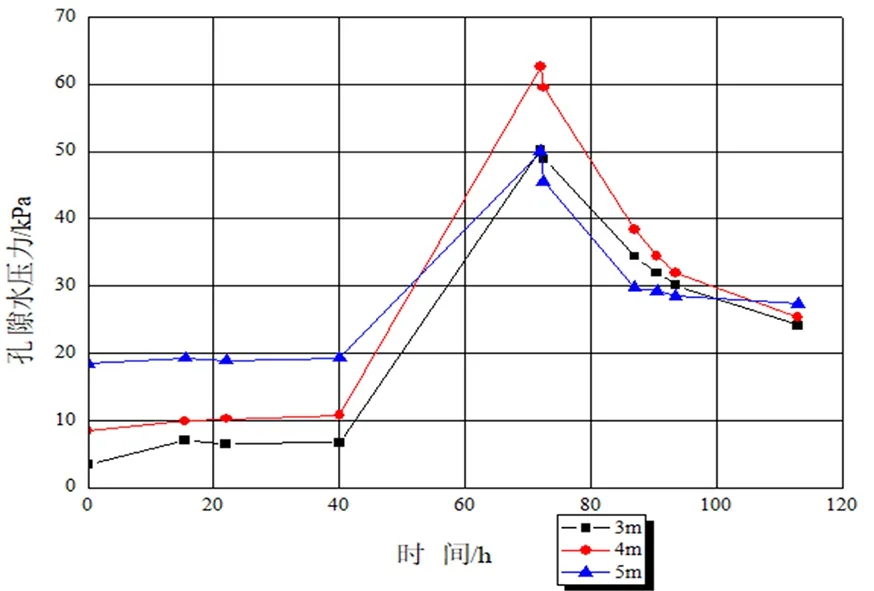

1)孔隙水压力监测。试夯区布设2组孔隙水压力测试设备,每组3个孔压计,布设深度分别为当前回填标高以下3 m、4 m、5 m处。图2和图3分别是A点和B点强夯前后孔隙水压力变化与时间之间的关系变化情况。表2是试夯区A点和B点强夯后孔隙水压力消散率变化情况。

根据表2数据可得第一遍强夯结束后经 39 小时常年地下水位以下(当前回填标高以下 4 m、5 m)孔隙水压力消散率达到 70%以上。

图2 A点强夯前后孔隙水压力变化与时间关系图

图3 B点强夯前后孔隙水压力变化与时间关系图

表2 试夯区强夯后孔隙水压力消散率表

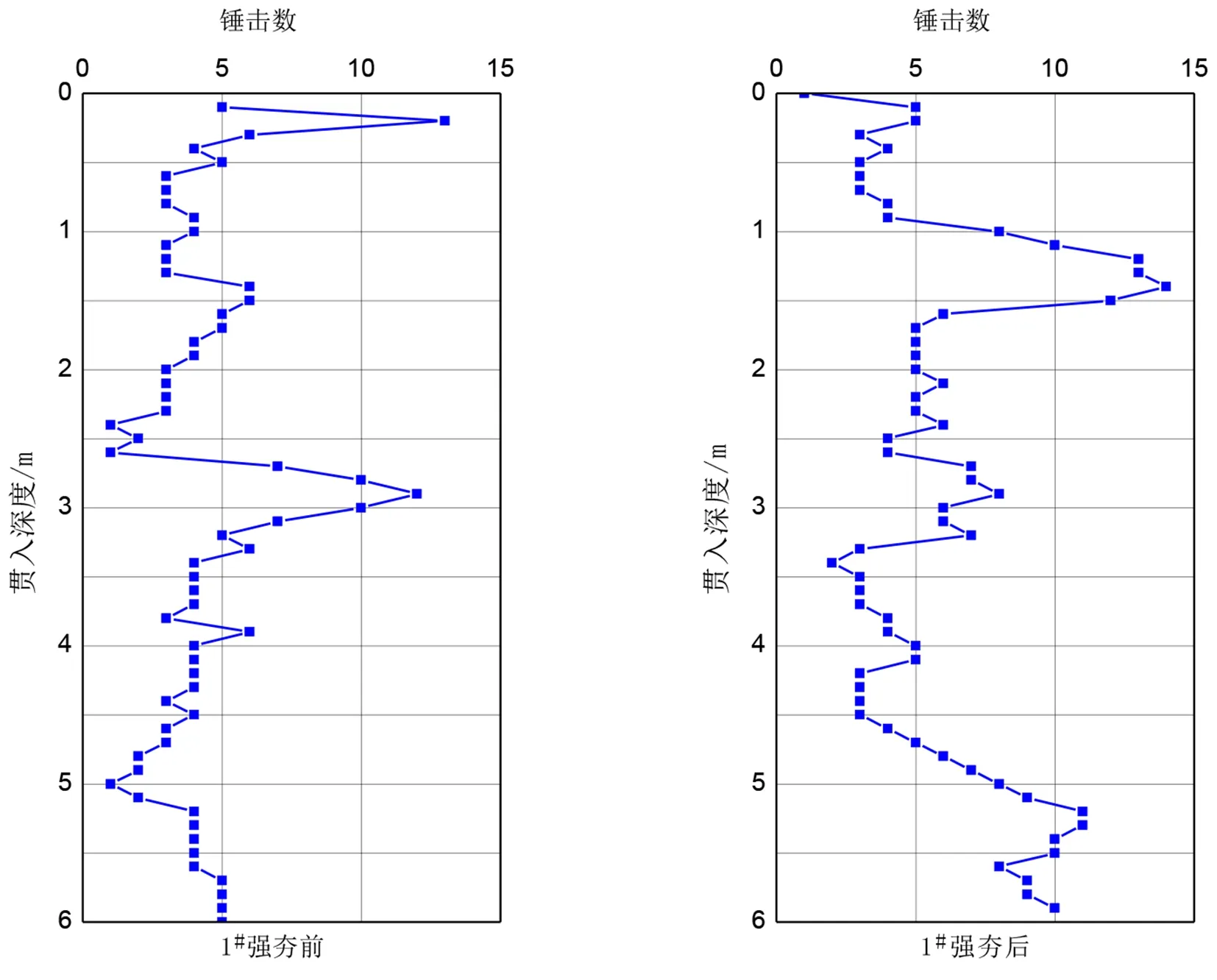

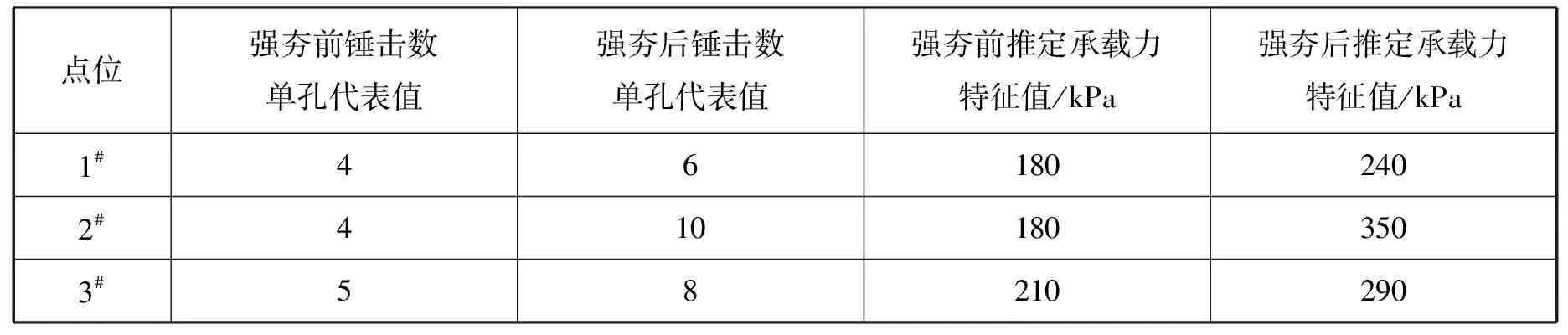

2)重型圆锥动力触探试验。试夯区重型圆锥动力触探试验在地基处理前后进行,各选取3个点进行试验,每个点试验数据为从地面往下6 m。各试验点每击入10 cm 修正锤击数,具体结果如图4—6所示。表3是试夯区强夯前后的推定承载力特征值对比情况。

图4 1#点位强夯前后锤击数对比(左侧强夯前,右侧为强夯后)

图5 2#点位强夯前后锤击数对比(左侧强夯前,右侧为强夯后)

图6 3#点位强夯前后锤击数对比(左侧强夯前,右侧为强夯后)

表3 试夯区强夯前后的推定承载力特征值对比表

重型圆锥动力触探试验结果表明,强夯影响深度能达到6 m左右,处理深度能够满足要求,强夯后的推定承载力特征值有较大的提高。

3)平板载荷试验。在试夯区进行了1个点的平板载荷破坏性试验,试验设计要求的地基承载力大于120 kPa,根据《建筑地基基础检测规范》DJB/T 15-60-2019 第 8.3.6 条第 2 款规定[7],地基极限承载力取360 kPa,地基承载力特征值可取极限承载力的一半所对应的荷载值,即承载力特征值为180 kPa,满足地基承载力要求。

4 结论

1)现场试夯过程严格按照设计要求进行试夯施工,整体施工过程质量情况可控,满足典型试验施工要求。最终试验结果满足设计及规范要求。

2)强夯时注意对收锤标准的确定,防止夯击击穿某一土层或交界面,破坏较深土层,不利于地基处理施工。该工程点夯施工参数采用总夯沉量和最后两击平均夯沉量双控。双控标准为:现场夯沉量小于160 cm时,以最后两击平均夯沉量小于5 cm控制收锤;若总夯沉量大于160 cm,则以最后两击平均夯沉量小于10 cm进行收锤。

3)通过孔隙水压力监测数据分析可知,第一遍强夯结束后经 39 小时常年地下水位以下孔隙水压力消散率达到70%以上,可以进行第二遍强夯。

4)重型圆锥触探试验结果表明,强夯影响深度能达到6 m左右,处理深度能够满足要求。

5)现场试夯区地基处理后的地基极限承载力为 360 kPa,承载力特征值为 180 kPa,地基承载力特征值满足设计要求。