缅甸某悬索桥主缆开缆检测及承载力评估

2022-11-03陈小雨唐茂林

陈小雨 ,唐茂林

(1. 西华大学土木建筑与环境学院, 四川 成都 611756;2. 成都纺织高等专科学校智能建造与环境工程学院, 四川成都 611731;3. 西南交通大学土木工程学院, 四川 成都 610031)

悬索桥主缆的检测与维护在美国、欧洲和日本已经开展起来[1]. 美国对布鲁克林桥、华盛顿桥、威廉斯堡桥、曼哈顿桥等多座服役30 a 以上的悬索桥主缆进行了主缆的开缆检测,发现缆内的钢丝腐蚀严重,对桥梁的服役造成巨大的安全隐患,并于2004 年整理了NCHRP-534 报告[2];英国依据534 报告的经验对福斯桥[3]、塞文桥[4]、亨伯特桥[5]等进行了主缆检测,这些桥梁的主缆中均出现了同样的腐蚀问题;日本对本州四国联络线上在役的悬索桥缆索系统进行了检查,发现部分主缆仅仅服役几年就出现了腐蚀[6].

我国第一批现代悬索桥修建于20 世纪90 年代,距今已纷纷达到了30 a 的服役时间,文献[7]对某悬索桥中的钢丝进行了腐蚀检测,发现我国的悬索桥也无法避免腐蚀问题. 文献[8-10]通过实验测量了服役环境下钢丝的腐蚀速率计算,并提出区域化腐蚀计算方法,但均未对主缆内的钢丝进行详细试验分析和主缆强度评估. 我国正面临着大跨桥梁缆索体系的逐渐腐蚀退化而又缺乏检测评估经验的严峻问题. 通过对服役20 a 的悬索桥主缆进行主缆开缆检测、获得缆内腐蚀环境分布、分析主缆钢丝腐蚀特征以及沿径向腐蚀规律、评估主缆剩余承载力,为我国的主缆腐蚀的研究工作提供最直接的参考数据,积累主缆检测经验.

1 开缆检测

1.1 桥梁概况

该桥1995 年建成通车,主缆由37 根股索组成,主缆采用直径为5.20 mm、标准强度为1 600 MPa 的高强度钢丝,主缆的防护结构为传统的腻子 + 缠丝的方式,环氧富锌底漆 + 聚氨酯腻子 + 缠丝 + 聚氨酯腻子 + 聚氨酯面漆的防护涂层结构,缠丝采用直径4.00 mm 的高强度钢丝,标准强度550 MPa,并于后期养护中增加了密闭剂,柔性面漆等二次涂装.

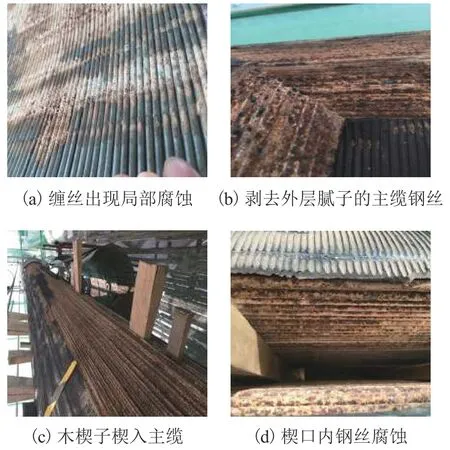

桥位处临海,属亚热带海洋性气候,受日照时间较长,年平均气温25 ℃ ,属夏长无冬地区,年降雨量1 820.6 mm,空气湿度大,氯离子含量高,雨水PH 值较低,桥位附加有大型工厂,排放的废气中含有NO、SO2等腐蚀性气体. 桥梁运营近25 a 后,在2019 年12 月对该桥上、下游主缆跨中截面的腐蚀情况进行开缆检测,查看主缆内部腐蚀状况,评估其剩余承载力. 主缆开缆过程的现场照片如图1 所示.

图1 主缆检测现场照片Fig. 1 Photos of main cable inspection

首先剥去主缆外防护层,切断主缆缠丝,剥去防护腻子露出主缆钢丝,然后用木楔子沿着圆周每隔45° 角楔入一道检测口,打开主缆后可见主缆跨中节段外层涂装防护良好,没有出现明显的破损开裂,缆内没有液体渗出;去除最外层涂装后缠丝总体状态良好,缠丝局部发生镀锌锈蚀,没有出现断丝,且能看到金属光泽;切开缠丝后能够看见主缆最外层钢丝均发生了明显的严重腐蚀,附着褐色腐蚀产物,且钢丝表面出现密集的腐蚀坑,腻子上附着铁锈;楔开主缆后主缆内层钢丝状态良好,可见金属光泽,未发生腐蚀;开缆位置处未发现断丝,且没有发生钢丝开裂的情况.

1.2 钢丝腐蚀分布

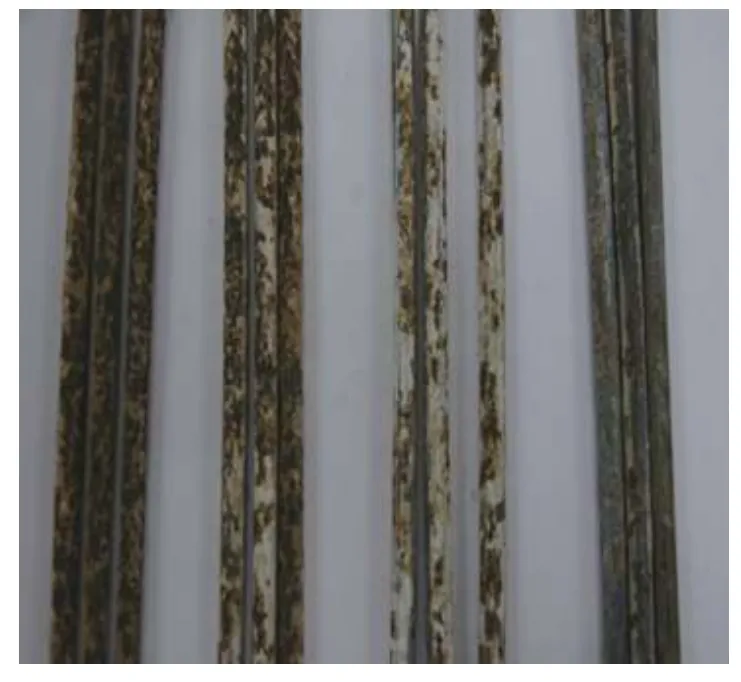

根据缆内钢丝的腐蚀情况,并参考534 报告对钢丝腐蚀阶段的相关规定[2],通过视觉观察可以将钢丝腐蚀分为4 个阶段:钢丝上出现氧化锌斑点(阶段1);整个钢丝上都是白色氧化锌(阶段2);覆盖钢丝 30%的长度为 76.2 mm 到 152.4 mm 的棕色锈迹(阶段3);覆盖钢丝大于 30%的长度为 76.2 mm到 152.4 mm 的棕色锈迹(阶段4). 4 个腐蚀阶段钢丝外观对比如图2 所示.

图2 4 个腐蚀阶段钢丝外观对比Fig. 2 Comparison of steel wire appearances in four corrosion stages

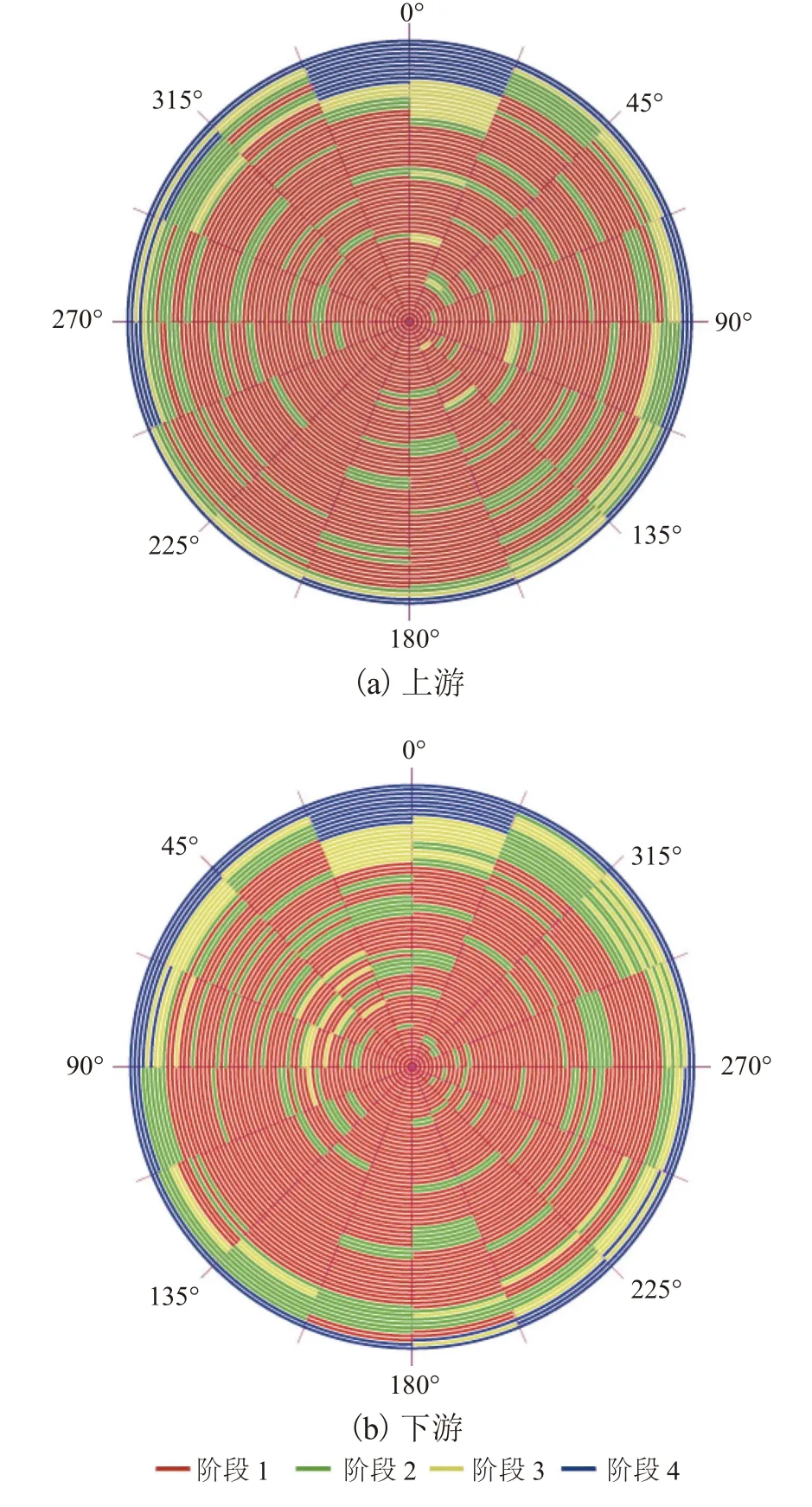

4 级腐蚀的划分为定性划分,为了弥补定性分级的不足,作者在文献[9]中对镀锌高强钢丝全寿命腐蚀各阶段的腐蚀外观进行了精细测量,并进行各等级钢丝强度的实验,得到更详细的腐蚀质量损失、直径变化等,定量分级其对应的剩余承载力. 但在现场由于楔口操作空间较小,仅能采用内窥镜深入主缆内部,拍摄各层钢丝的腐蚀外观照片,无法进行腐蚀定量的测量,因此在提取钢丝腐蚀样本时依然主要为定性地判断. 将主缆内钢丝腐蚀的分布按上述4 级进行统计,结果如图3 所示.

图3 上、下游主缆跨中截面钢丝腐蚀分布Fig. 3 Corrosion distribution of steel wire at midspan of upstream and downstream main cable

上、下游跨中截面主缆钢丝腐蚀分布有如下特点:1) 环绕主缆最外层的一周钢丝均发生了阶段4的严重腐蚀. 2) 顶部区域腐蚀较其他区域严重,顶部阶段4 腐蚀的分布有大概9~10 层;两侧位置腐蚀稍轻,阶段4 腐蚀的分布大概3~4 层;底部位置腐蚀最轻,阶段4 腐蚀钢丝分布大概1~2 层. 一方面说明主缆中的水分并没有渗透主缆在底部聚集,因此底部并没有出现突出的腐蚀状况,外界进入的水汽大部分汇于主缆顶部使得顶部区域10 层以内钢丝腐蚀严重;另一方面说明顶部区域由于受到阳光直射,导致温度高于其他区域,腐蚀速率也明显大于其他区域. 3) 下游截面腐蚀情况略严重于上游截面,导致这一现象的主要原因是由于下游区域受到海风的影响较上游更严重一些,海风中的氯离子和水分等渗入主缆的情况较上游更多.

2 样本钢丝的实验室检测

2.1 局部腐蚀检测

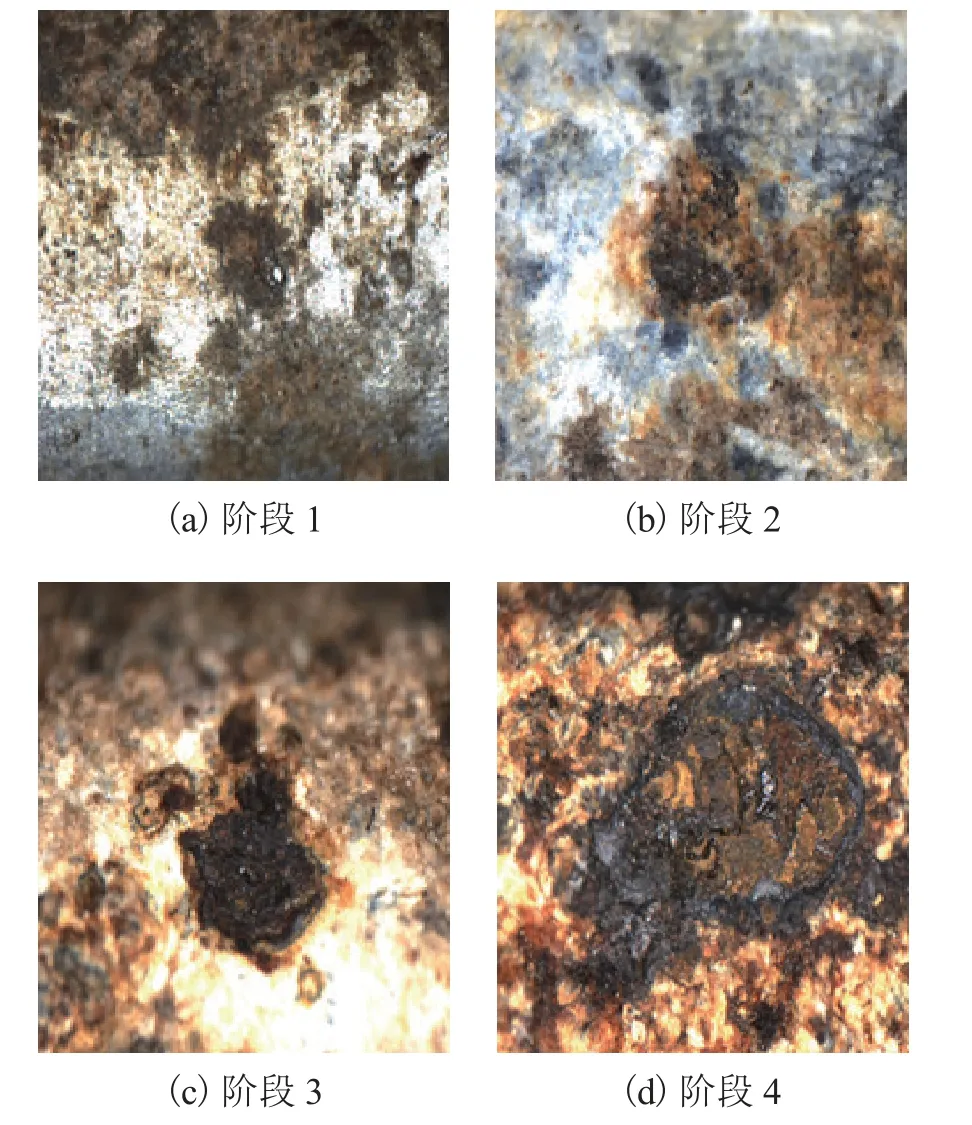

采用高倍电子显微镜对4 个腐蚀阶段的样本钢丝基体腐蚀斑进行观察,如图4 所示.

图4 各腐蚀阶段样本钢丝腐蚀斑发展Fig. 4 Development of corrosion spots of sample steel wire in each corrosion stage

由图4 可知:随着腐蚀程度的加深,腐蚀斑直径不断扩大,周围的钢丝也由浅白色镀锌锈蚀发展成褐色基体锈蚀,腐蚀斑深度方向增大,减小钢丝局部直径. 在高倍显微镜下对腐蚀斑进行尺寸测量,对于圆形或椭圆形腐蚀斑,测量其最大直径的长度,边界模糊的腐蚀斑,测量其中心严重腐蚀点的直径尺寸.每根样本钢丝测量5 个腐蚀斑尺寸,取其均值作为该样本钢丝腐蚀斑尺寸的值,统计结果如图5 所示.

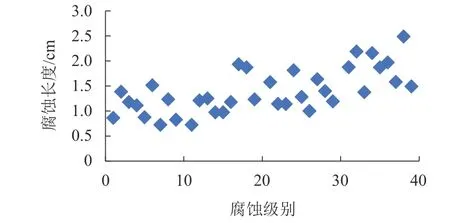

图5 中横坐标1~10 为阶段 1 腐蚀的10 根样本钢丝的腐蚀斑尺寸,后面依次类推. 由图可见:随着腐蚀等级的增加,腐蚀斑在长度方向出现了明显的增大趋势,与腐蚀外观的总体趋势一致,腐蚀斑在未来会渐渐连成一片,导致主缆全面腐蚀. 可见钢丝的腐蚀发展为镀锌层腐蚀,发展到基体局部点腐蚀扩大至整体腐蚀的过程.

图5 腐蚀斑长度变化散点图Fig. 5 Scatter diagram of corrosion spot length changing with corrosion level

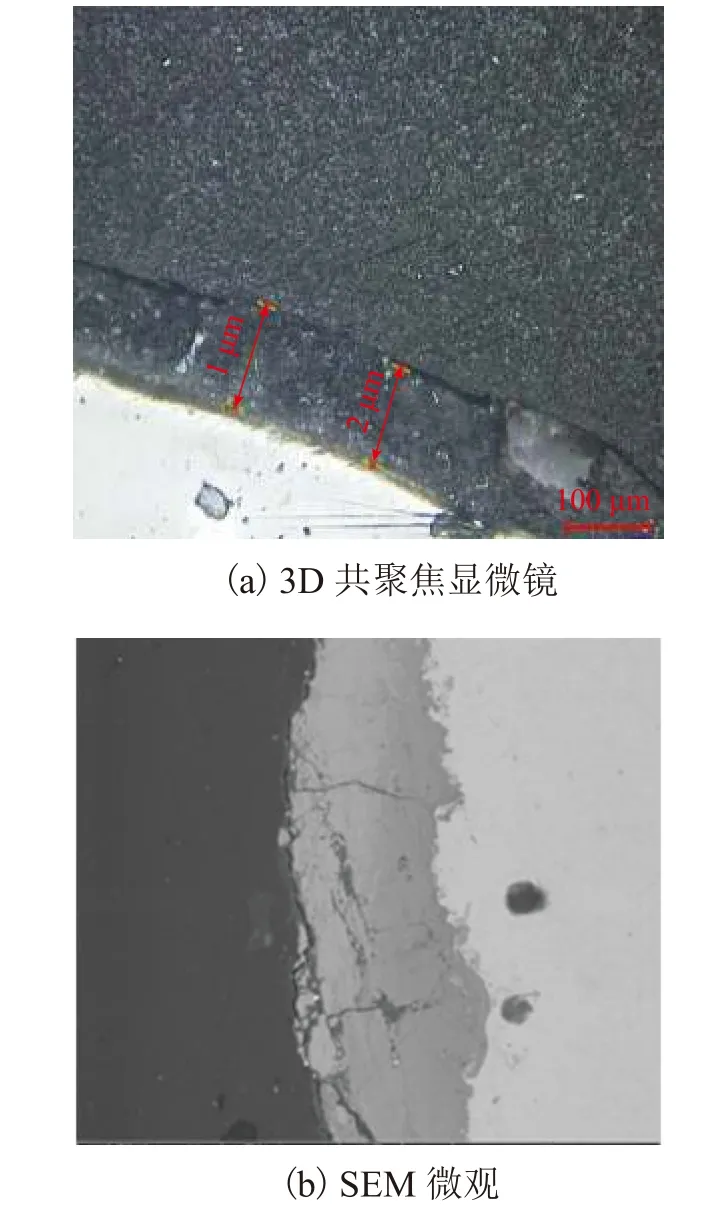

为了研究腐蚀对钢丝直径减小的影响,观察阶段4 腐蚀的样本锈层的微观形貌及测量锈层厚度,采用3D 共聚焦显微镜和扫描电子显微镜(SEM)进行观察其横截面的微观形貌,如图6 所示.

图6 钢丝横截面锈层3D 共聚焦显微镜图Fig. 6 3D confocal micrograph of rust layer on steel wire cross-section

图6(a)为4N11 号样品的横截面微观形貌,镀锌层耗损完毕,锈层已经全部覆盖基体,样品锈蚀层平均厚度大约是100 μm,部分腐蚀坑区域腐蚀厚度达到200 μm. 同方法测量了4 级腐蚀的3 个样本钢丝,由于基体锈蚀层较易剥落,测量值有波动,基体锈蚀厚度约为50~150 μm. 从SEM 微观形貌可以看出试样锈层比较厚,同时存在大量的裂纹,有些裂纹甚至贯穿了锈层,这可能导致锈层的脱落,使得基底失去保护,与外界直接接触.

2.2 腐蚀相关液体成分检测

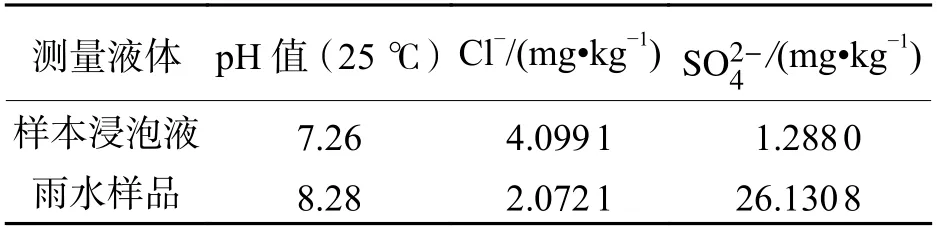

在开缆过程中主缆内并没有水分富集,仅收集到一两滴水滴,现场测量得到水滴的pH 值为5.00,由于现场水滴太少无法进行其他检测,为分析主缆内的环境,分别检测了现场收集的雨水以及样本钢丝浸泡液(将阶段3 腐蚀的10 根样本钢丝用200 ml超纯水浸泡1 h,取液体直接测试),测量结果见表1.

表1 液体成分测量结果表Tab. 1 Results of liquid composition measurements

由液体成分分析可以看出:1) 雨水外界环境中含有氯离子,到主缆内后氯离子浓度有所富集;2) 外环境和浸泡溶液的pH 值均为弱碱性,外环境中的pH 值受到当地工业及海洋环境的影响,主缆内的pH 值为弱碱性,一方面也受到外环境及海洋气候的影响,但主缆内的水滴pH 值为酸性,表明钢丝表面在 C l-的参与下发生的微电池反应.

2.3 钢丝强度检测

为了对主缆强度进行评估,对主缆内各腐蚀阶段的样本钢丝进行强度测量. 从该主缆中取出的每个腐蚀阶段10 个样本钢丝进行强度实验,钢丝公称直径5.2 mm,公称面积21.23 mm2,标距长度50 mm,样本钢丝长度为30 cm,采用万能材料试验机(Z050)对其进行单轴拉伸试验,试验结果见表2. 由表可知:阶段1~3 腐蚀钢丝强度性能变化较小,阶段4钢丝极限强度降低约3.50%,延伸率降低约9.00%,由于腐蚀导致了钢丝变脆;此处的延伸率测量方法为拉伸前在钢丝上标记长度为50 mm 的两个点,拉伸后测量两个标记点的距离,其变化率即为延伸率.

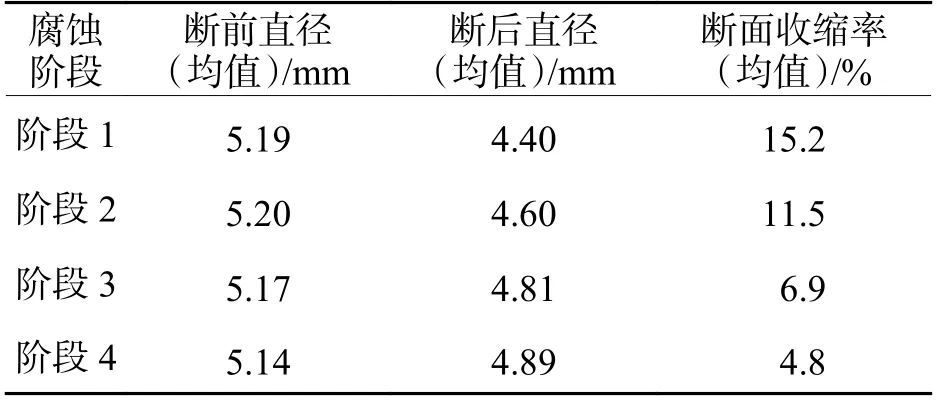

各阶段样本钢丝在张拉破断后断面的收缩率见表3.

表3 断面收缩率Tab. 3 Percentage reduction of cross-section area after fracture

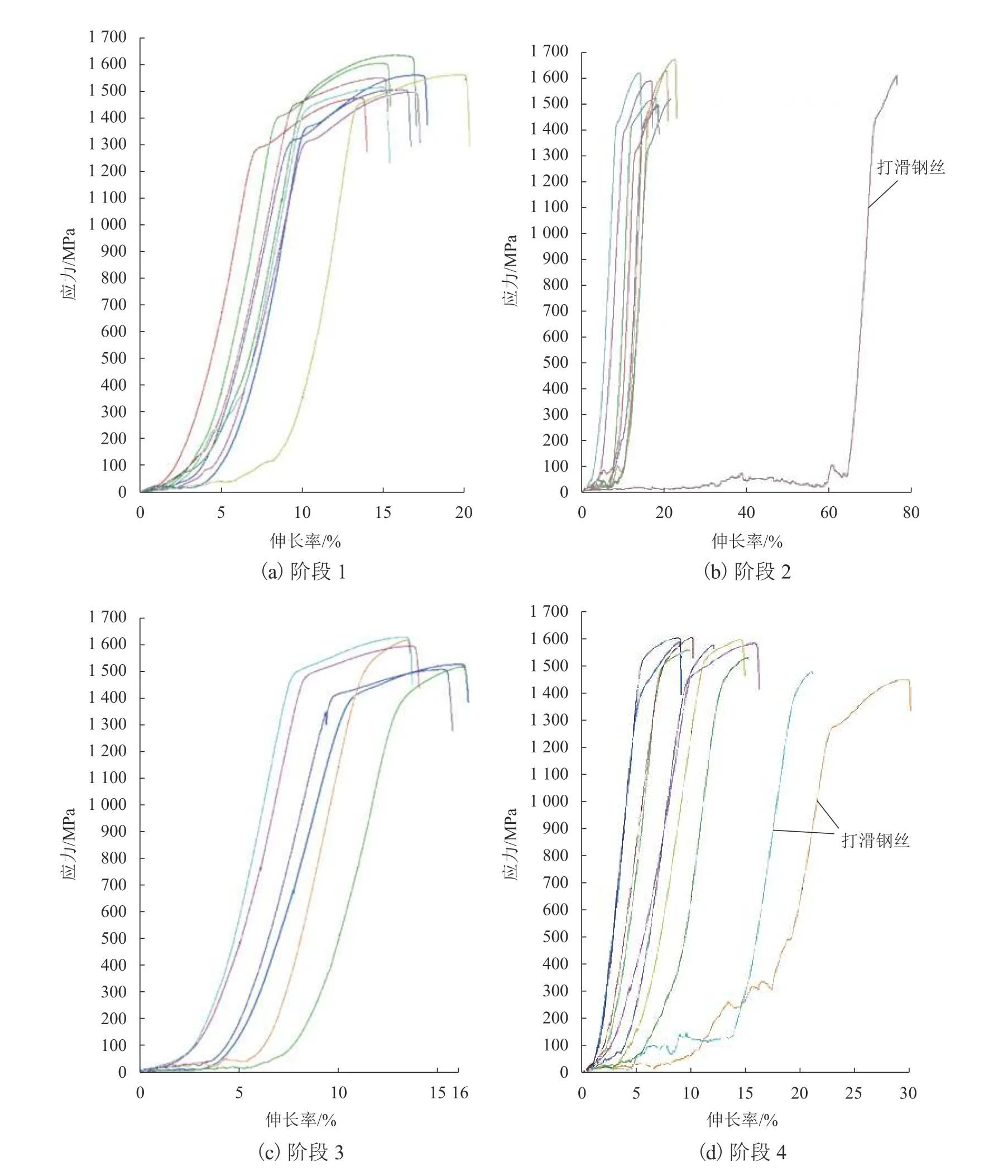

4 个腐蚀阶段钢丝的应力-伸长率如图7 所示.图中:强度值为实际强度值,各样本钢丝的横截面积为带腐蚀产物的面积,因此其值小于表2 中的强度值,在计算时统一取为钢丝未腐蚀时的公称面积(表2 中的强度值).

图7 各腐蚀阶段样本钢丝应力-伸长率曲线Fig. 7 Stress-strain curves of sample steel wires in various corrosion stages

表2 样本钢丝拉伸性能测量结果表Tab. 2 Test results of tensile properties of sample steel wires

阶段2 和阶段4 钢丝的应力-应变曲线中有部分钢丝出现了打滑现象,导致该级钢丝的应力-应变(图中伸长率)坐标(横坐标)增大,但是对数据的值无影响,在进行统计时剔除了该阶段中打滑钢丝的数据.

由拉伸数据、应力-伸长率图以及断面收缩率可以看出:1) 腐蚀阶段1、2、3 样本钢丝均出现较为明显的屈服平台,屈服平台的伸长率(横坐标)约为5%~20%,单根钢丝屈服平台长度约为7%~8%,而阶段4 腐蚀样本钢丝(剔除打滑的钢丝)的屈服平台伸长率仅为5%~15%,单根钢丝的屈服平台长度约为4%,这是腐蚀导致的钢丝出现了脆性断裂的特征,这与随着腐蚀程度加深样本钢丝延伸率降低的特征相吻合;2) 随着腐蚀级别增加,钢丝的抗拉强度降低,钢丝的延性降低,断面收缩率降低,钢丝变脆.

3 主缆强度评估

在对该桥的开缆检测中,并没有发现钢丝开裂或者断裂的情况,采用534 报告中的简化模型进行评估[2]. 首先根据钢丝的腐蚀等级将其分组:腐蚀阶段1、2 钢丝基体均未发生严重腐蚀,可归为第1 组;腐蚀阶段3 的钢丝分为第2 组;腐蚀阶段4 的钢丝分为第3 组;开裂的钢丝单独分为第4 组.

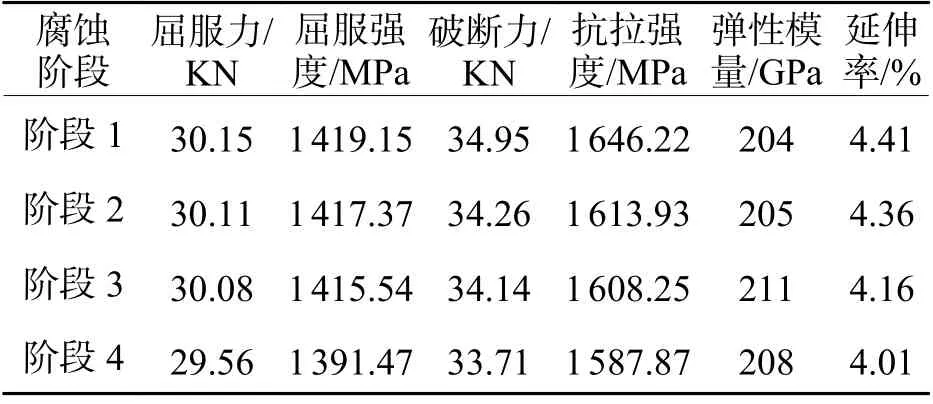

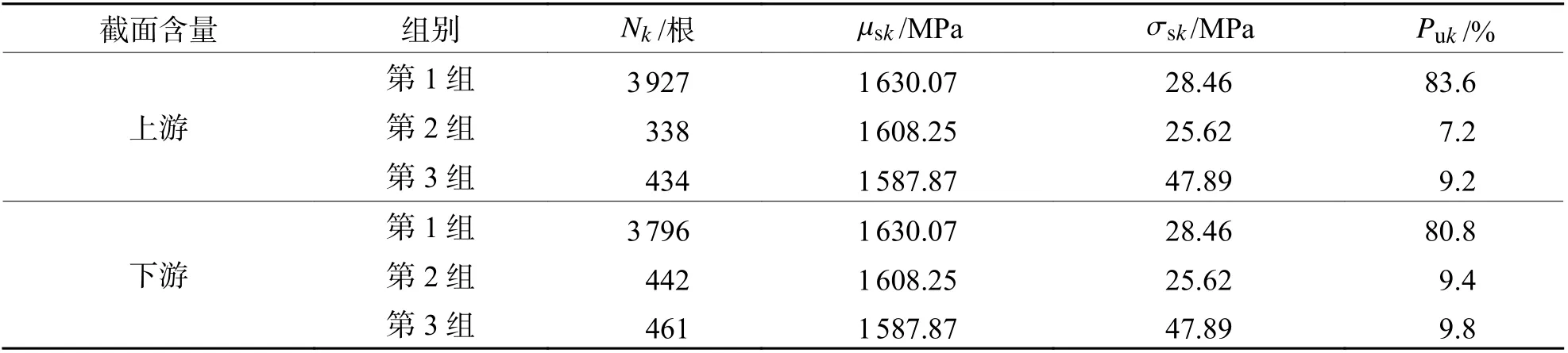

对上、下游主缆跨中截面的各组钢丝数量分布和极限强度进行统计,如表4 所示. 表中:Nk为评估工作段内第k(k=1,2,3,4)组钢丝的数目; μsk为第k组钢丝的样本抗拉强度均值; σsk为第k组钢丝的样本抗拉强度标准差;Puk为第k组钢丝所代表的主缆内未破损以及未开裂钢丝的比例.

表4 上游跨中截面数据统计表Tab. 4 Statistics of parameters of upstream midspan section

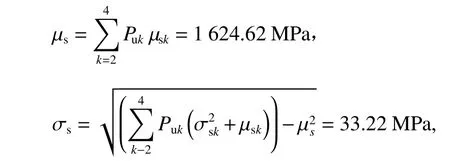

依据文献[2]计算主缆强度为

式中: μs为除去开裂钢丝外组合钢丝的样本抗拉强度均值; σs为除去开裂钢丝外组合钢丝的样本抗拉强度标准差.

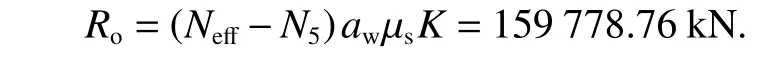

则上游主缆承载力为

式中:aw为实验室分析中每根钢丝的公称截面积;Neあ为评估工作段内未破损钢丝的有效数目;K为减少因子,取值见文献[2],本文取0.93.

即上游主缆单根钢丝极限强度均值为1 624.62 MPa.

同理得下游截面主缆承载力计算结果为

原始主缆的所有钢丝强度均值为1 723.00 Mpa,则原始主缆承载力约为

由计算得知主缆的平均抗拉强度降低了5.7%,主缆钢丝的原始检测数据单根钢丝的极限强度均值为1 723.00 MPa,则由本次开缆检测的计算结果可以看出:上、下游主缆单根钢丝极限强度均值均为1 623.88 MPa,依然大于1 600.00 MPa,满足设计要求.

4 结 论

本文通过对缅甸某在役悬索桥主缆进行开缆检测,介绍了主缆开缆检测及承载力评估的详细步骤和方法,对主缆现场的开缆检测和钢丝腐蚀的实验测量得到下述结论:

1) 主缆最外层钢丝均发生严重腐蚀,其中顶部钢丝受到高温和高湿度的影响发生了9~10 层钢丝的严重腐蚀,两侧和底部钢丝腐蚀较顶部轻约为3~4 层钢丝腐蚀.

2) 主缆沿着径向由外向内腐蚀程度减轻,内层钢丝仅出现白色镀锌腐蚀,钢丝基体状况良好.

3) 对钢丝局部腐蚀形貌和内部腐蚀环境的检测分析以及钢丝抗拉强度的测量,得到钢丝腐蚀发展由镀锌层腐蚀发展至基体局部腐蚀到最后基体全面腐蚀的发展过程,并随着腐蚀加剧,钢丝强度和延性都降低.

4) 主缆未出现断丝和开裂,依据534 报告中简化模型给出了该桥主缆承载力降低约5.7%,仍然符合设计要求.

5) 文中检测和评估并未考虑主缆中钢丝的分布对主缆强度的影响,也未考虑沿主缆纵向不同位置的腐蚀是否会对主缆强度造成不同的影响,这些都是日后需要继续进行探索研究的方向.