分层采油泵迷宫密封槽结构对阻流效果的影响

2022-11-03余明浩刘旭辉李小龙杜宇成林天齐

余明浩 刘旭辉 李小龙 杜宇成 林天齐

(1.长江大学机械工程学院 湖北荆州 434023;2.湖北省油气钻完井工具技术研究中心湖北荆州 434023;3.非常规油气湖北省协同创新中心 湖北武汉 430100;4.浙江苍南仪表集团东星能源科技有限公司 浙江苍南 325804)

油层层间干扰是分层采油中、后期常见的问题,而分层采油泵可有效解决油层层间干扰,提高采收率,因此分层采油泵广泛用于采油作业中[1-3]。分层采油泵柱塞及泵筒间密封为非接触型间隙密封,相较于接触密封具有结构简单、适用性强等优点[4-5]。而相较于传统间隙密封,迷宫密封具有工作可靠、寿命长等优势[6]。由于分层采油泵用于超深、高温井,间隙密封泄漏问题突出,对密封间隙泄漏机制深入分析,可减少分层采油泵泄漏率,提高泵效率,具有重要的工程价值和经济意义。针对间隙密封泄漏问题,王成刚等[7]研究了密封间隙宽度对间隙密封性能的影响,发现当间隙宽度小于0.03 mm时,压力变化对泄漏量的影响大幅减小。巴鹏等人[8]分析了间隙宽度对类迷宫密封性能的影响,得到随间隙宽度增加泄漏量增大的规律,当间隙宽度增大到0.5 mm时,密封失效。丁学俊等[9]对密封齿不同参数进行分析,得到流量系数随密封齿不同参数变化的规律。BAKHTIZIN等[10]对比不同结构密封槽阻流效果,得到直角三角形密封槽阻流效果最佳,并优化直角三角形密封槽结构参数。综上所述,间隙几何参数和密封槽结构对阻流效果皆有影响,因此对迷宫密封间隙与密封槽结构等进行研究具有重要的工程意义。

由于密封间隙尺寸太小,难以通过实验观测其流场,本文作者基于计算流体动力学,对分层采油泵迷宫密封间隙流场进行数值实验分析,探究其密封机制,得到在不同泵间隙和给定密封长度下密封效果随密封槽的尺寸和数量变化的规律。研究结果可为分层采油泵结构优化和现场应用提供借鉴和参考。

1 理论基础

1.1 控制方程

基于Naiver-Stokes方程,迷宫密封间隙内油液流动状态为湍流,其流动过程中应满足质量守恒、动量守恒及能量守恒定律,在曲线坐标系中具体的形式[11-12]为

(1)

(2)

(3)

1.2 泄漏率计算

泄漏率是评价密封性能的重要指标,在CFD仿真计算中,以出口边界处质量流量作为迷宫密封泄漏率。在计算过程中,通过求解出口处各网格单元上速度,得到每个网格上通量,并根据流体密度求解整个出口处泄漏率,其计算公式[13]如下:

(4)

2 间隙流场数值实验

2.1 几何模型

在分层采油作业中,广泛使用FCCYB38-28A型分层采油泵,由于该型号分层采油泵在高压差作业条件下泵筒与柱塞间泄漏问题较为突出,故文中选取该型号分层采油泵作为研究对象。该泵柱塞直径为30 mm,柱塞长度4.27 m,配合间隙宽度有3种,分别为0.045、0.095及0.145 mm,密封槽为方形。如图1所示,当泵工作状态为下冲程,泵筒内压逐渐变大直至大于游动阀开启压力,该过程中柱塞两端压差使密封间隙内油液漏失;当泵工作状态为上冲程,泵筒内压逐渐变小直至低于固定阀开启压力,该过程中柱塞两端压差使密封间隙内油液漏失。假设正常作业时柱塞和泵筒同轴心,且密封间隙轴向尺寸远大于径向尺寸,间隙密封周向流场变化可忽略,因此可将环形流场模型简化为二维流场模型,简化过程如图2所示,简化后模型如图3所示。

图1 分层采油泵漏失原理

图2 流场几何模型建立过程

图3 二维流场模型结构

2.2 网格划分

采用Ansys中ICEM CFD对迷宫密封二维流场模型进行网格划分。由于文中模型壁面流体黏性力作用影响较大,为得到较高计算精度的结果,对壁面网格进行加密。二维流场模型网格划分如图4所示。

图4 二维流场模型网格划分及边界条件示意

2.3 网格无关性验证

取网格单元尺寸变化大小为0.002 mm进行网格无关性分析,泄漏率随网格单元尺寸变化如表1所示。

表1 迷宫密封泄漏率随网格单元尺寸变化

如表1所示,当网格尺寸小于0.006 mm时,随网格单元尺寸减小,计算结果波动在3%以内,认为此时网格尺寸已满足精度要求[14]。因此,网格单元尺寸取0.006 mm,在此基础上对壁面网格进行加密。

2.4 求解参数设置及边界条件

根据FCCYB38-28A型分层采油泵在某井高压差作业工况[3],进出口压差为10 MPa,进口压力为11 MPa,出口压力为1 MPa。

CFD计算分析具体设置为:

(1)设置求解器时,选择湍流模型,打开能量方程;

(2)边界条件设置入口为压力入口,大小取11 MPa;设置出口为压力出口,大小取1 MPa;流体区域:Interior边界;壁面边界条件。

2.5 CFD模型合理性验证

为对CFD模型进行合理性验证,选取文献[15]的实验数据,根据其实验参数设置5个密封槽,密封槽大小取12.7 mm×12.7 mm,间隙宽度B取0.101 mm,维持出口压力为1个标准大气压,改变不同入口压力,得到不同入口压力下泄漏率并与实验数据进行对比,对比结果如表2所示。

表2 泄漏率CFD仿真结果与实验数据对比

通过对比实验数据,CFD仿真计算泄漏率与实验测得泄漏率最大误差为23.2%,大部分误差在5%以内,且变化趋势一致,可认为文中CFD计算模型所得结果具有合理性。

3 结果与分析

3.1 迷宫密封阻流机制分析

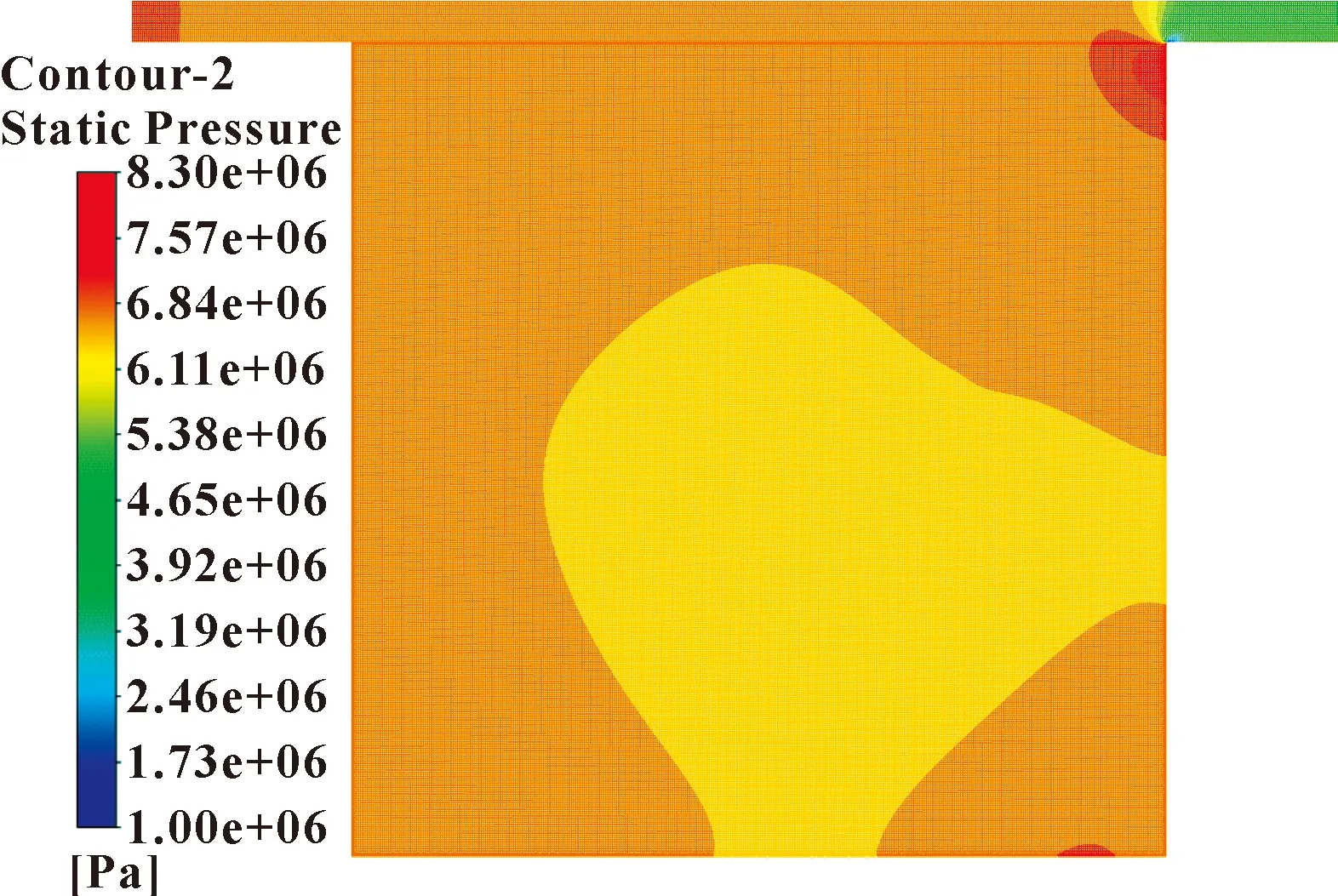

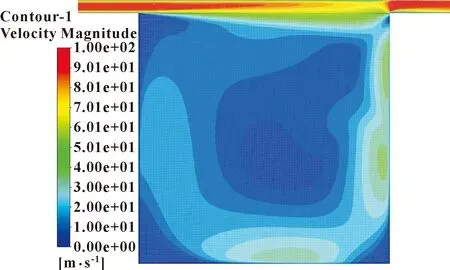

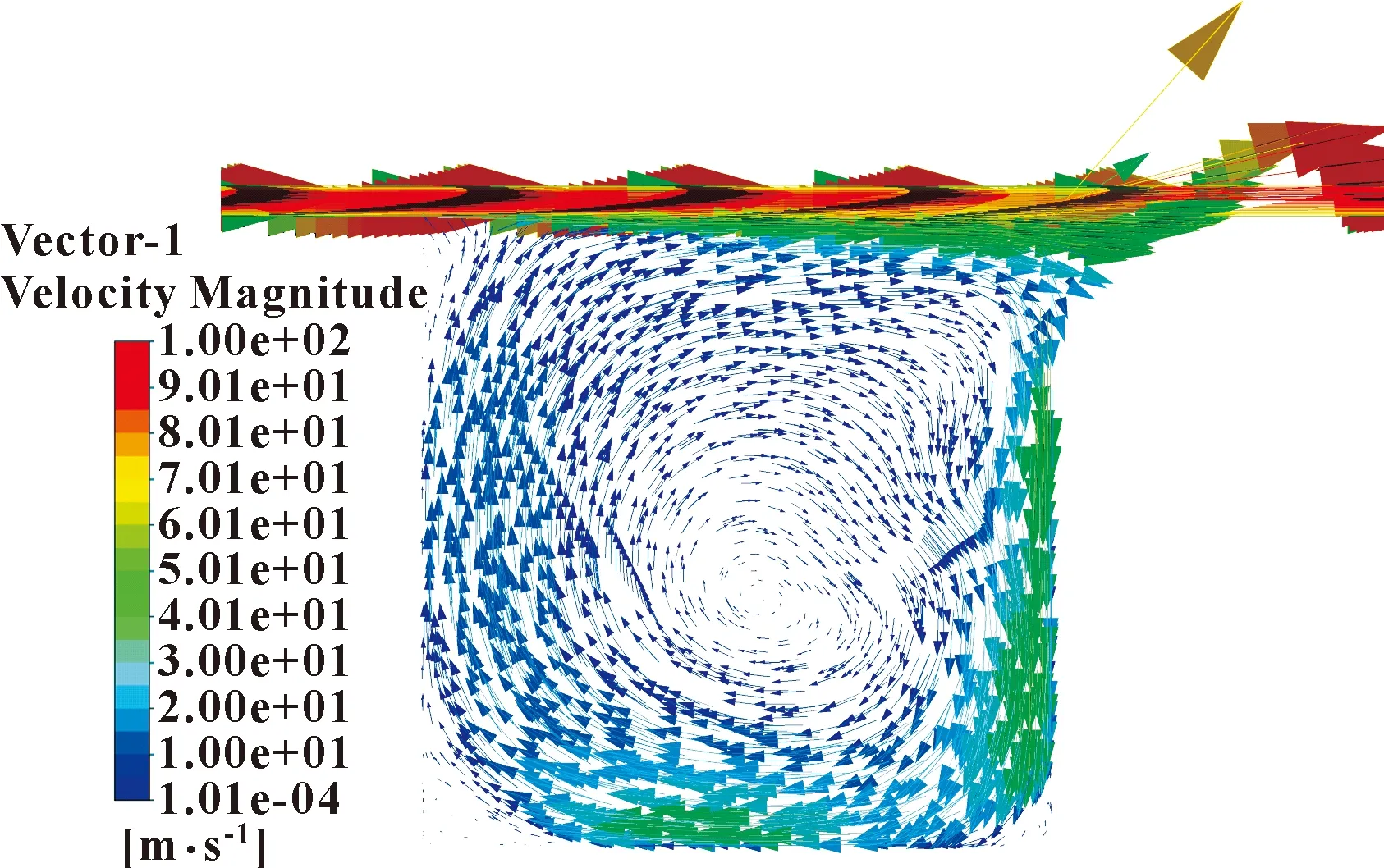

为了探究迷宫密封阻流机制,如图3所示,取间隙尺寸B×A为0.145 mm×20 mm,密封槽槽宽E为1.5 mm,密封槽数量n为1,通过CFD计算和分析,得到密封间隙压力、速度云图及速度矢量图,如图5—7所示。

如图5所示,在密封槽入口处压力迅速降低,密封槽中心压力最低。由于流道增大且密封槽内流体压力较低,导致间隙流体压力降低且流体向密封槽扩散。

图5 密封间隙静压云图

如图6、7所示,在密封槽中心处形成大漩涡,在密封槽底部形成2个小漩涡。由于流体经过密封槽时压力降低,且密封槽中心处压力最低,在密封槽进口形成射流,促使密封槽内流体形成漩涡;在密封槽底部2个角内,由于流体无法扩散而发生停滞的现象,导致局部压力升高,漩涡中流体无法突破压力壁垒,高压区流体在黏性力作用下反方向流动。

图6 密封间隙速度云图

图7 密封间隙速度矢量图

综合图5、6、7,在密封槽出口处存在节流效应导致局部压力升高,流体从多方向流入密封槽出口,使间隙内泊肃叶流动发生变化,间隙下壁面即柱塞壁面边界层增厚,且边界层内流速减小;紊流状态只存在密封槽出口后一小段距离,随后恢复泊肃叶流动。

综上,间隙流体流经密封槽后,流体压力降低,在密封槽出口处形成射流使密封槽内形成漩涡,将压力能转化为动能,在流体接触壁面后,由于黏性力将动能转化为内能耗散;高压区流体反向流动加速能量消耗;密封槽出口处节流效应产生紊流进一步增大能量消耗,使出口处压力骤降,减小泄漏率。设置多个密封槽后,每个密封槽重复该过程,流体能量不断减小最终使泄漏率达到要求。

3.2 迷宫密封槽槽宽对阻流效果的影响

为探究不同间隙宽度B下密封槽槽宽E与泄漏率的关系,根据行业标准JBZQ 4245—2006,分别取间隙宽度B=0.045、0.095、0.145 mm,间隙长度A=20 mm,取槽宽为间隙宽度B合理倍数单密封槽,油液黏度取1 mPa·s进行仿真[16]。通过监测出口处质量流量可得3种间隙泄漏率随槽宽与间隙宽度比(E/B)变化规律,如图8—10所示,0.04 5 mm间隙流场图如图11所示。

图8 0.045 mm间隙下泄漏率随槽宽与间隙宽度比E/B的变化

图9 0.095mm间隙下泄漏率随槽宽与间隙宽度比E/B的变化

图10 0.145 mm间隙下泄漏率随槽宽与间隙宽度比E/B的变化

图11 0.045 mm间隙下流场图

如图8所示,0.045 mm间隙下,泄漏率随E/B增大先减小后增大;当E/B=1时可减小5.6%的泄漏率;当E/B=20时泄漏率突增。如图11所示,油液进入密封槽形成平面射流, ALBERTSON等[17]根据实验结果结合湍流公式得出射流中线速度计算公式:

umax=2.28(B/x)1/2u0

(5)

式中:umax为射流中线速度;u0为出口流速;B为间隙宽度;x为距出口距离。

由式(5)可知,间隙宽度太小,槽宽过大时,使得B/x过小,导致油液距密封槽出口较远处射流中心流速已很小,油液进入密封槽只在入口附近形成漩涡,能量消耗不充分,大部分流体随漩涡向出口“聚积”。随槽宽增加,流体向出口聚积程度也增加,使该节流效应增强,提高出口处流速,导致泄漏率随槽宽E增大而增加。

如图9所示,0.095 mm间隙下,泄漏率随槽宽呈指数递减关系,当E/B=25时可减小3.8%泄漏率;在增设密封槽后,形成的强劲的涡流,促使泄漏率减少。

如图10所示,0.145 mm间隙下,泄漏率随E/B呈指数递减关系,在E/B=15后槽宽变大对泄漏率影响逐渐减小,当E/B=15时可减小6.8%泄漏率;随着槽宽的增大,低压区趋向密封槽中部,密封槽内形成强劲的涡流,进行了充分的能量耗散,使油液的动能尽可能地转化为热能,促使泄漏率减小。

以上所得3种间隙泄漏率随槽宽变化规律与YANG等[18]所得结果变化趋势一致。鉴于0.045 mm间隙下泄漏率随槽宽增大的关系,进一步对0.095、0.145 mm间隙进行了探究,发现E/B=50及更大时,0.095、0.145 mm间隙下泄漏率较之前均增大,但此时密封槽尺寸过大,不具有实际意义。

3.3 迷宫密封密封槽数量对阻流效果的影响

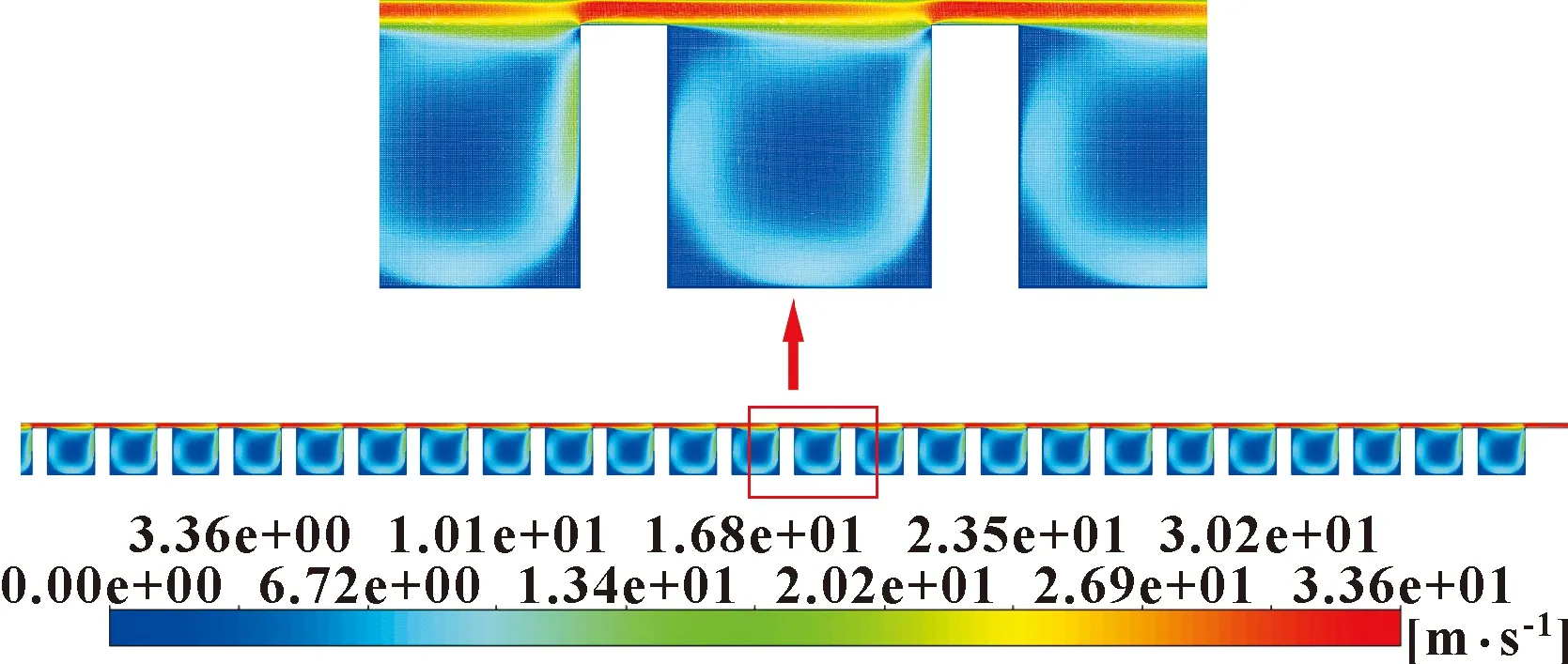

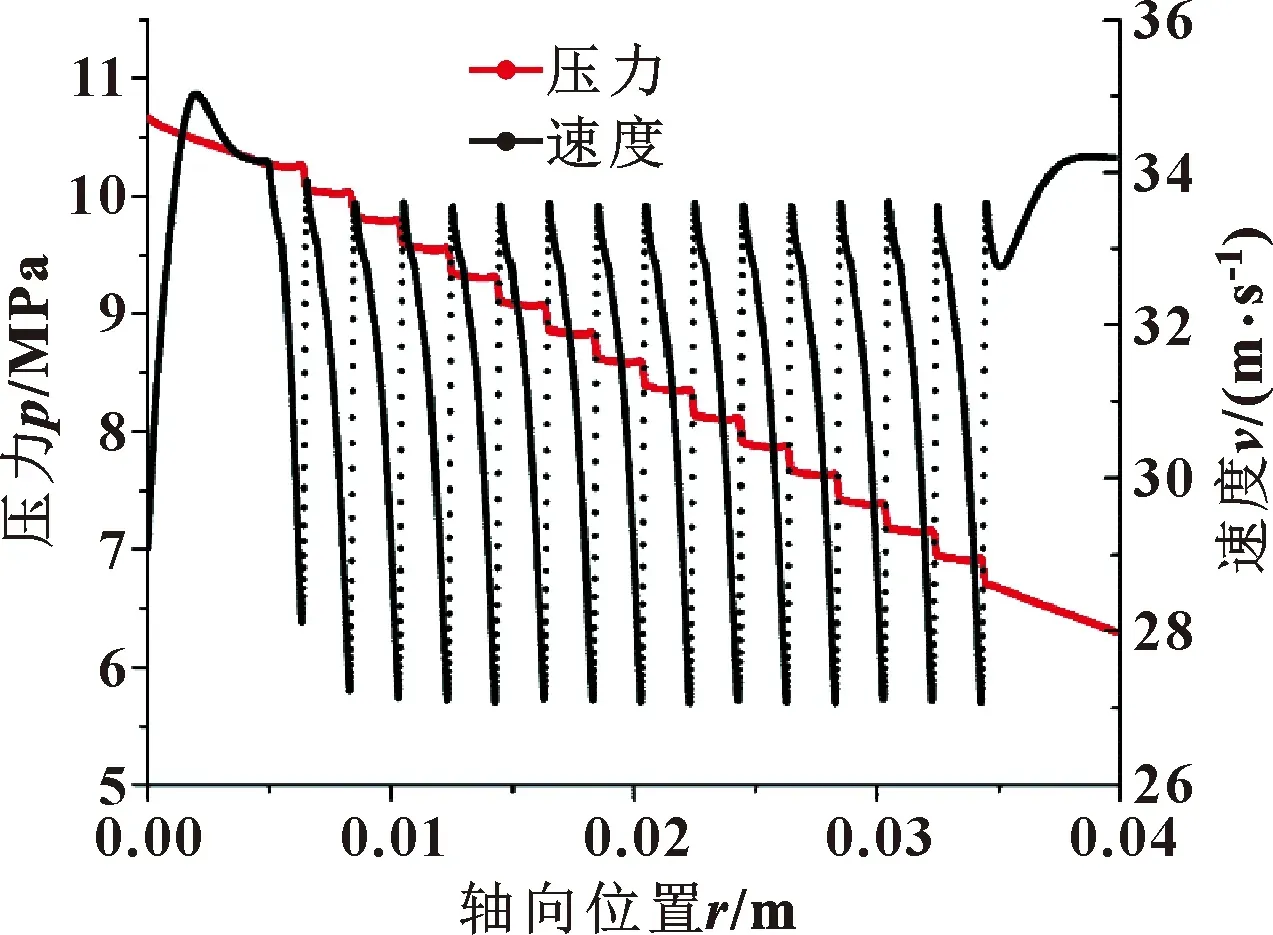

由3.2节可知,0.145 mm间隙较0.045、0.095 mm间隙其数据点在拟合线附近,具有较好的规律,因此选取0.145 mm间隙探究密封槽数量对泄漏率的影响。取间隙尺寸B×A为0.145 mm×110 mm,由于过大的密封槽尺寸对结构强度有一定影响,且密封槽槽宽为1.5 mm时已有较好的阻流效果,故取槽宽为1.5 mm和不同槽数量的密封槽进行仿真,得到0.145 mm间隙下速度流场云图并将结果与数学模型进行对比。速度流场云图如图12所示,泄漏率随密封槽数量变化规律如图13所示,间隙中线速度及压力随轴向位置变化规律如图14所示。

图12 0.145 mm间隙和25个密封槽下速度流场云图

图13 0.145 mm间隙泄漏率随密封槽数量的变化

图14 0.145 mm间隙下中线速度及压力曲线

由图12、13可知,0.145 mm间隙下的泄漏率随密封槽数量增加呈指数递减,且减小的趋势越来越缓慢。如图14所示,当密封槽的槽宽、间距不变时,流体经过密封槽后,压力呈阶梯式下降,速度也随之发生波动;由于压力逐渐减弱,密封槽出口处节流效应逐渐减弱,紊流区长度减小,使得流体能量没有充分耗散的情况下进入下一个密封槽,间隙经过每个密封槽压力及速度变化趋于一致,即透气效应,导致流体经过密封槽阻流效果逐渐减弱。因此在密封槽数量达到25个以后再增加密封槽,间隙内泄漏率减小的速率越来越慢。

3.4 密封槽数量及尺寸对阻流效果的影响

由上可知,在一定条件下通过增加密封槽的数量和增大密封槽的槽宽,可以提高密封槽的阻流能力,进而降低泄漏率。但是在采油作业中密封长度是受限的,密封槽的槽宽和数量互相制约:密封槽的槽宽增大,数量减少;槽宽减小,数量增加。在给定密封长度下,密封槽的槽宽和数量对泄漏率的影响尚不明确,需要进一步研究。根据行业标准JBZQ 4245—2006取间隙尺寸为0.145 mm×50 mm,密封槽间距取0.5 mm,槽宽取0.5~1.5 mm进行研究,得到在给定密封长度下0.145 mm间隙下泄漏率随槽宽和数量变化的规律如图15所示。

图15 给定密封长度下泄漏率与密封槽的数量及槽宽的关系

由图15可知,在泵间隙为0.145 mm、密封长度为50 mm的条件下,间隙泄漏率随槽宽增大而减小,密封槽数量随槽宽增加而减小。但密封槽数量的增多而降低的泄漏率,无法有效补偿槽宽减小而增高的泄漏率;且密封槽数量增多虽能减小泄漏率但密封槽阻流效果逐级减弱,其阻流效果无法有效补偿槽宽减小而增加的泄漏,故泄漏率随着槽宽的减小而增大,且增大的速率越来越快。

综合考虑密封槽数量及槽宽,间隙内设置21个密封槽且尺寸取1.5 mm×1.5 mm时具有最优的阻流效果。

4 结论

(1)间隙内流体流经密封槽后压力能转化为动能,后由于黏性力作用通过内能耗散;密封槽出口节流效应进一步增加能量的消耗。

(2)对于0.045 mm间隙,迷宫密封槽槽宽在取0.045 mm时能减小泄漏率5.6%;对于0.095、0.145 mm泵间隙,根据行业标准JBZQ 4245—2006选取密封槽宽度为1.5 mm时,迷宫密封槽具有较优的阻流效果,相较于纯间隙密封分别可减小3.8%、6.8%的泄漏率。

(3)0.145mm间隙下泄漏率随着密封槽数量增加而减小,且泄漏率降低的趋势越来越慢。

(4)在给定密封长度、密封槽间距保持不变的0.145 mm间隙条件下,密封槽数量取21个、尺寸取1.5 mm×1.5 mm具有较优阻流效果。