川崎BZ740油泵修复工艺设计

2021-10-11高中伟王冬波

高中伟,王冬波

(陕西重型汽车有限公司,陕西 西安 710200)

引言

油压机作为锻压设备的一种特殊类型,因易于得到较大公称压力及工作行程,被广泛应用在汽车驾驶室生产的第一道拉延工序,这种设备故障的出现和设备使用时间是息息相关的,一般故障为泄露引起的油量不足,重大故障就是泵的损坏。

DP800/500T双动油压机为我公司1976年从日本川崎油工公司购进的重点设备,目前已运行了四十余年。2021年2月7日维修人员在日常巡检时发现机床顶部异响,经查内滑块用左旋泵BZ740油泵主轴轴头发生研损,经实测外径尺寸为Ф63 mm,标准尺寸为Ф65 mm,而且键槽发生滚键损伤,轴头研损极不规则,且与其配合联轴器内孔出现磨损。如图1所示:

图1 BZ740油泵主轴损伤现场实拍图

现状检查:针对轴头外圆未磨损的部位检查跳动0.01 mm,轴向窜动0.005 mm,确定轴旋转精度良好,只是轴端安装联轴器处外圆发生了磨损,磨损原因初步分析为联轴器内孔与轴端外圆装配时存在间隙且间隙过大,在转动中发生松动摩擦,引起轴端外圆与键槽滚键损坏。

一般传统的油泵主轴修复工艺为:拆卸油泵主轴、清洗、去毛刺、磁力探伤、堆焊轴头(非磨损部位缠绕石棉保护,焊前预热,焊后回火[1])、修中心孔、精车外圆、钳工划键槽线、铣键槽、去毛刺、精磨外圆、去毛刺、清洗、待装配。

根据此次油泵主轴轴端的磨损情况确定修理方案为:轴端焊补→修车外圆→修磨外圆→铣键槽→配作法兰联轴器。

油泵联轴器法兰、精车、内孔与油泵主轴外圆Ф65 mm配车,间隙0.01 mm。但是根据使用单位设备使用现状,工期紧,任务急。决定不拆卸油泵主轴,现场堆焊,堆焊后委托我公司某分厂进行轴端外圆的加工。

堆焊后主轴外圆中心找正,找正后加工时主轴固定,加工的难点如下:

堆焊后油泵主轴能够转动,因为油泵轴承为滚动轴承,对此根据我公司某厂的设备及工艺装备,选择机加工工艺作为最终修复方案。

油泵轴伸修复的技术要求为:(1)焊接后油泵主轴轴端要求加工后同油泵轴承同轴度保证0.02 mm,表面粗糙度Ra1.6,尺寸精度Ф64.50-0.02。(2)轴伸修复后重新开键槽,按照18 mm键宽标准进行键槽加工,键槽长度70 mm,并配做平键。(3)按轴伸修复后的尺寸配做联轴器,符合重载工况约1170 Nm配合技术规范。

1 BZ740油泵主轴外圆的车镗工艺设计

由于油泵主轴不拆卸,且油泵主轴能自由转动,针对工件的特点及技术要求选择设备及机加工工艺。

1.1 铣外圆

与油泵主轴中心等高等宽处安装一机械分度头,油泵轴伸轴头中心一个M16螺纹孔固定一圆棒、分度头三爪夹紧圆棒,转动分度头,分度头带动油泵主轴旋转,形成一真圆,且工艺基准与装配基准统一。分度头与油泵安放于数控龙门铣工作台,固定油泵与分度头,数控龙门铣铣头端部安装一立铣刀,端齿铣削外圆,铣削时工件由分度头带动旋转,形成进给运动,铣头旋转形成主运动进行切削,且油泵与分度头随工作台纵向往复运动进行油泵主轴轴向切削,形成整个油泵主轴外圆的加工,横梁或者主轴套筒进给形成深度进给。

但经过现场调研,要使分度头与油泵主轴等高,需做调整垫铁,且数控龙门铣加工任务繁重,方案只得放弃。

1.2 万能镗头车外圆

设备选用TX619A/1卧式镗床。

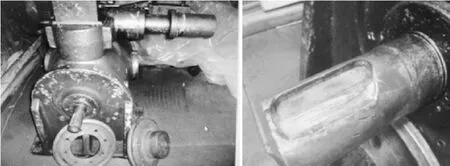

设计制作专用V形压板和工艺延长假轴:

专用V形压板由两块中部带V字槽外形尺寸为(400× 68.5×25) mm,金属压块组成,使用时油泵主轴靠上、下压块两个V形槽配合固定并通过4个M10内六方螺栓预紧,保证加工时主轴不转动,如图2、3所示。

图2 专用V型压板结构图

图3 专用V型压板现场应用图例

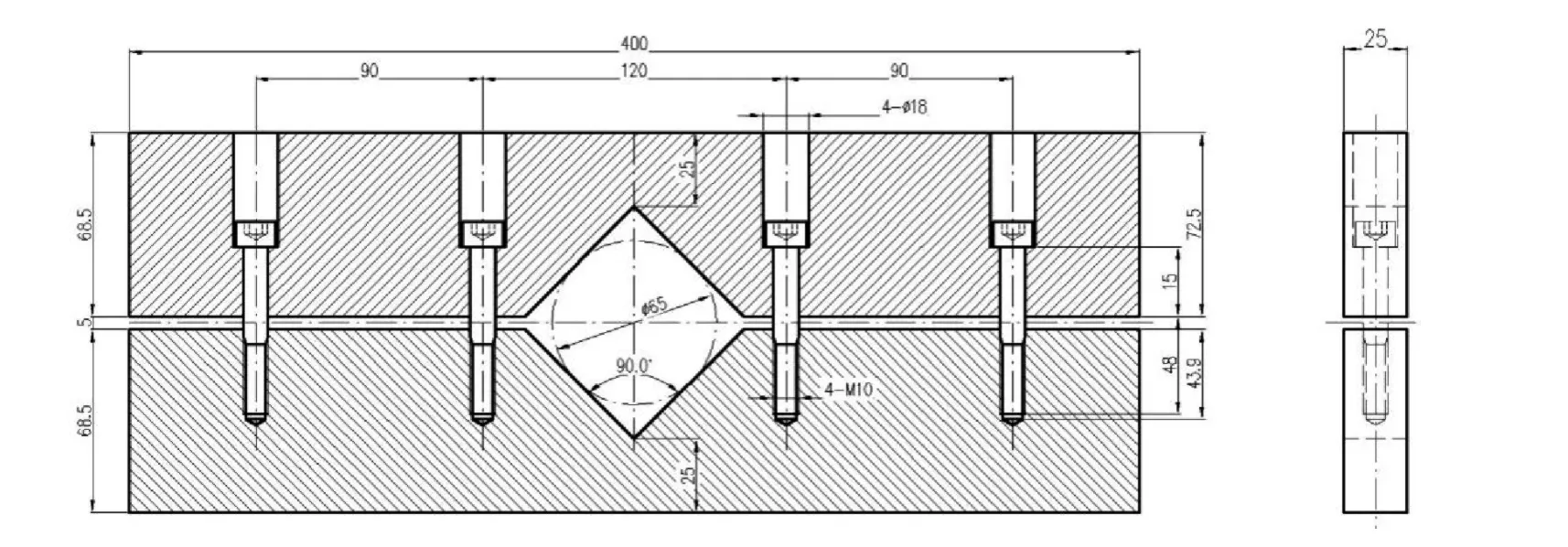

工艺延长假轴是指轴端一侧带M16外螺纹杆的工艺用延长短轴,轴径与油泵主轴轴径相同,粗糙度为1.6,使用时将假轴M16螺杆部旋入油泵轴端M16螺孔内,保证同轴度在0.02 mm以内,作为加工泵轴过程中外圆拉表找正测量用,如图4所示。

图4 工艺延长假轴结构图

V形压板夹持油泵轴颈外圆,工艺假轴与油泵主轴通过M16找正镗杆与油泵主轴同轴度小于0.03 mm。运用刀能镗头,车削油泵主轴轴伸外圆。为了弥补油泵主轴轴承间隙的误差,采取误差补偿方法,使修镗后油泵主轴轴伸外圆相对于油泵轴承的同轴度达到0.03 mm。

1.3 平旋盘车外圆

设备选用TX619A/1卧式镗床。

油泵安装于工作台,V形压板夹持油泵轴头Ф65 mm处外圆(油泵主轴轴伸靠近前端轴承处未磨损部位,有23 mm宽,V形压板、V形槽与压板端面垂直度小于0.02 mm);装上夹紧压板后,找正压板端面与工作台模向平行度小于0.05 mm;检查压板端面与工作台纵向平行度0.05 mm。安装油泵时油泵支座底平面擦拭干净,底座不允许垫支,以使与油泵实际工作情况相一致,如图5所示。

图5 BZ740油泵现场维修加工图例

以平旋盘旋转中心为基准,找正与油泵中心同轴度小于0.03 mm。车削油泵轴端工艺头外圆见光,松开压板,旋转油泵轴,检查工艺头圆跳动0.20 mm,且粗糙度表面大于Ra6.3,特别粗糙。经过分析,可能是平旋盘切削用量选择不合适,n≤200 r/min,于是选用万能镗头车外圆,使镗头转速n=200 r/min,但车削后,工件轴端外圆与油泵轴承同轴度依旧为0.20 mm。

经过测量,发现镗杆与油泵同轴度小于0.03 mm后,切削后测量油泵主轴跳动为0.20 mm,再检查油泵主轴与镗杆同轴度为0.15 mm,初步怀疑可能是主轴箱溜车,即主轴箱上下夹紧不可靠。于是人为找正时根据油泵主轴的跳动偏心,使镗杆与油泵主轴偏心为0.15 mm;车削试件外圆后,外圆相对于油泵主轴轴承跳动0.03 mm,于是,车削油泵主轴轴端外圆至尺寸Ф650-0.03,检查油泵轴端外圆跳动0.03 mm。至此,油泵轴端外圆加工完毕。

接下来,利用镗床工作台回转功能,将油泵轴伸与镗床主轴垂直放置,重新加工键槽,精铣键槽至180-0.018要求尺寸。

2 油泵相关安装件的加工设计

2.1 导向平键与键槽的配合

根据加工完成的油泵轴端键槽尺寸配作导向平键,键和键槽的形位公差、配合及尺寸标注按照(GB/T 1095—2003,GB/T1096—2003)执行[2],安装形式采用紧密配合,以防止运行中发生二次滚键损伤。

2.2 联轴器轴孔与轴伸的配合

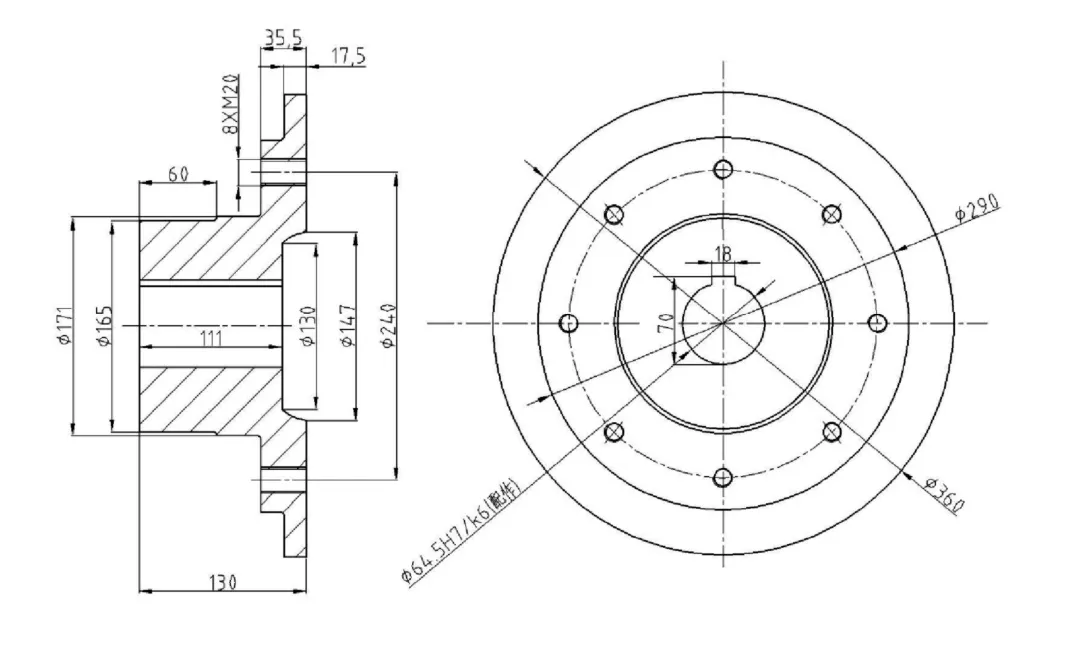

根据油泵轴伸外圆实际加工尺寸配作联轴器,联轴器中心孔与主轴外圆配合公差采用过渡配合Ф64.5H7/k6[3],如图6所示。安装过程中保证轴孔配作合适,不宜过紧也不宜过松,过紧不容易拆卸,过松容易造成传动中滚键,损伤内部结构。

图6 油泵联轴器加工结构图

3 结束语

通过这次对川崎油工BZ740进口油泵主轴损坏故障的自主攻关修复,探索到油泵主轴不拆卸整体车镗工艺方案,减小了由于反复人为拆装对油泵整体精度的影响,解决了此类油泵损坏只能单靠返回原厂维修的技术瓶颈,降低了进口高价值备件的维护成本,为同类油泵故障自主维修提供借鉴意义。