300 MW汽轮机组润滑油系统运行工况分析

2021-08-03曹林军

曹林军

(云南能投曲靖发电有限公司,曲靖 655000)

0 引 言

润滑油系统作为汽轮发电机组的重要组成部分,在汽轮发电机组运行过程中主要起润滑和供油的作用,如支承轴承和推力轴承的润滑、顶轴装置和盘车装置的供油等,润滑油系统油压过低,不仅会影响汽轮发电机组的正常运行,还会导致设备损坏[1]。

1 系统现状

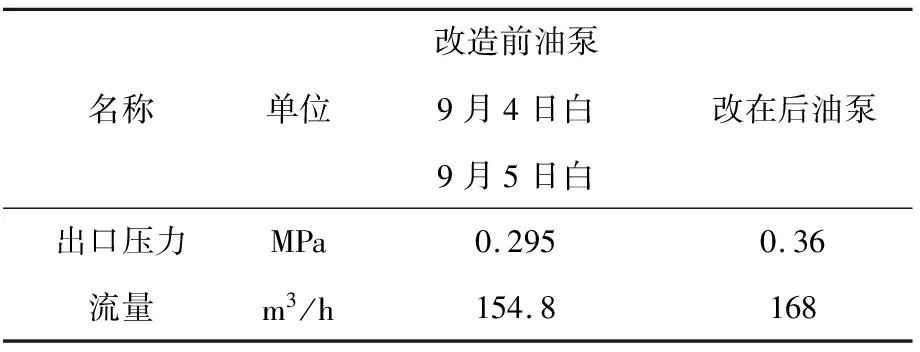

该300 MW机组为亚临界、中间再热、单轴双缸、双排汽、高中压合缸、低压缸双流程、凝汽式汽轮机,与1 025 t/h亚临界、中间再热、自然循环汽包炉及QFS2-300-2型300 MW双水内冷发电机配套,锅炉与汽轮机热力系统采用单元制布置。润滑油系统的主油泵安装在汽轮机高压转子前端短轴上,为双吸蜗壳式离心泵。在汽轮机启、停阶段依靠主机交流润滑油泵供给机组用油和主油泵的进口油。原一期主机交、直流油泵的出油管在油箱内,每次检修油泵都需倒油后方可拆检。在机组大修时将出油管改在油箱外,油泵的维修非常方便,油泵的出力也有所增加[2-3]。改造前、后油泵的出力情况见表1。

表1 改造前、后油泵出力对照表

2 润滑油系统工况分析

2.1 机组正常运行工况分析

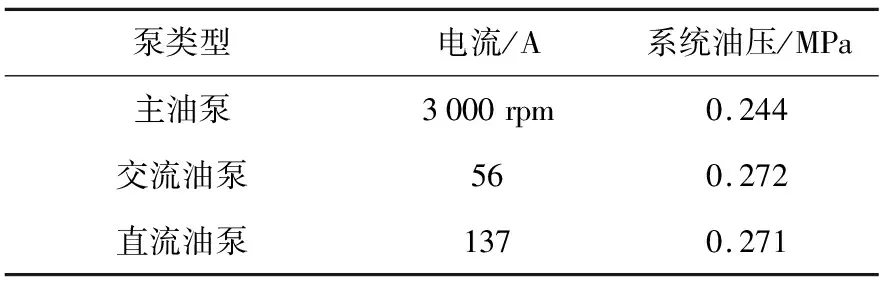

在正常运行时机组定速3 000 rpm,润滑油系统的全部需求油量由主油泵和射油器提供。主油泵的出口压力油先进入润滑油主油箱,然后经油箱内油管路分为两路:一路向汽轮机机械式超速危急遮断装置供油,另一路作为射油器的射流动力油,射油器的出油经冷油器送至各径向轴承、推力轴承以及盘车装置。从冷油器出来的润滑油,主要部分都供轴承润滑用;在正常运行时,主油泵由射油器提供一定压力的进口油。如果主油泵的吸油管道中进入了气体,泵的正常工作会被破坏,从而造成润滑油系统的工作不稳定,因此主油泵的进口必须保持一定的正压[4]。正常运行时,单台泵实时运行参数如表2所示。主油泵、交流油泵、直流油泵属于不同性能的泵,当主油泵与交流油泵并联运行、主油泵与直流油泵并联运行时的参数见表3。

表3 主油泵、交流油泵、直流油泵单泵运行参数(油温40 ℃)

表3 主油泵+交流油泵、主油泵+直流油泵参数(油温40 ℃)

主油泵与交流油泵、主油泵与直流油泵并列运行时,非共用管道的阻力损失不可忽略,图1给出了不同性能泵并列运行的关系,I、II分别为单泵性能曲线,Ⅰ′、Ⅱ′为非共用管段在内的性能曲线,作出并联后的性能曲线Hp-qv与管路性能曲线Hc-qv交点M为并泵后的联合工况点,并联运行时总流量并非成倍增加而扬程却要升高一些,这是由于并联后通过共用管道的流量增大,管道阻力也增大,每台泵需要提高扬程来克服阻力,相应油泵的流量就要减小。

图1 两台不同性能泵并列运行曲线图

2.2 机组启动工况分析

在汽轮机冲转过程中,当主轴为升速过程时,间隔升速时间由“冷态启动中速暖机曲线”中的第一级金属温度和中压叶环温度(以较低者为准)确定;升速率由轴的临界转速间隔确定系统。当转速低于额定转速的90%时,主油泵不能提供足够的油压和油量,喷油器不能达到正常输出。此时,交流润滑油泵保持运行,以满足系统供油需要,控制油泵通过主油泵出口总管提供机械紧急跳闸装置的油耗。供油系统还设有应急备用直流油泵,作为系统交流润滑油泵的备用泵。当交流电源或交流电动油泵故障时,它是保证汽轮发电机组轴承润滑油和供给的最后一路油源。机组低压转子前后轴承(3、4号)及发电机转子前后轴承(5、6号)均设有顶升装置。润滑油系统设有两台顶轴油泵,互为备用。盘车装置投入运行前,启动顶轴油泵顶起转子,以减小盘车扭矩,避免轴颈与轴瓦的干摩擦。当汽轮机转速达到1 000 r/min时,停止顶轴油泵。

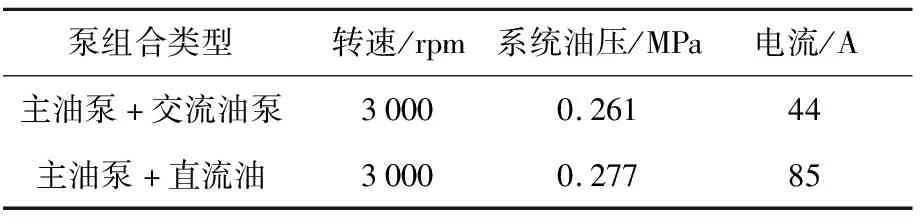

在主轴升速过程中,系统油压由交流油泵维持。系统油压变化与转速之间的关系如图2所示。图2中A点表示主泵0 rpm时,油压由单台交流油泵提供,油压为0.272 MPa。随着转速的升高,主泵转速达到1 200 rpm时,系统油压略有下降;转速达到2 270 rpm时,油压降至最低点,约为0.233 MPa。B点交流油泵输出切换到主油泵,通过B点油压迅速上升到0.277 MPa,此时主油泵和交流油泵运行。

图2 主泵升速过程系统油压变化与转速关系图

启动期间,交流油泵不仅向润滑系统供油,而且还向主油泵的进口供油。主油泵的出口油通过注油口流回油系统。随着转速的升高,轴承油耗增大,交流油泵出口压力逐渐降低。在约2 230 rpm时,主油泵的进口压力增加到足以使喷油器从油箱中吸油。此后,从喷油口到润滑油系统的供油量不断增加,而从交流油泵到润滑油系统的供油量逐渐减少。当转速在2 300 rpm左右时,供油量达到最大值,接近临界供油量。交流油泵电流最大可达57A,工作条件较差。一旦系统中存在干扰,可能会提前发生气穴。造成这种干扰的原因有交流油泵进口滤网堵塞、进口损失增大、射油器控制面板堵塞或不稳定引起泄漏等[5-6]。

2.3 机组停机工况分析

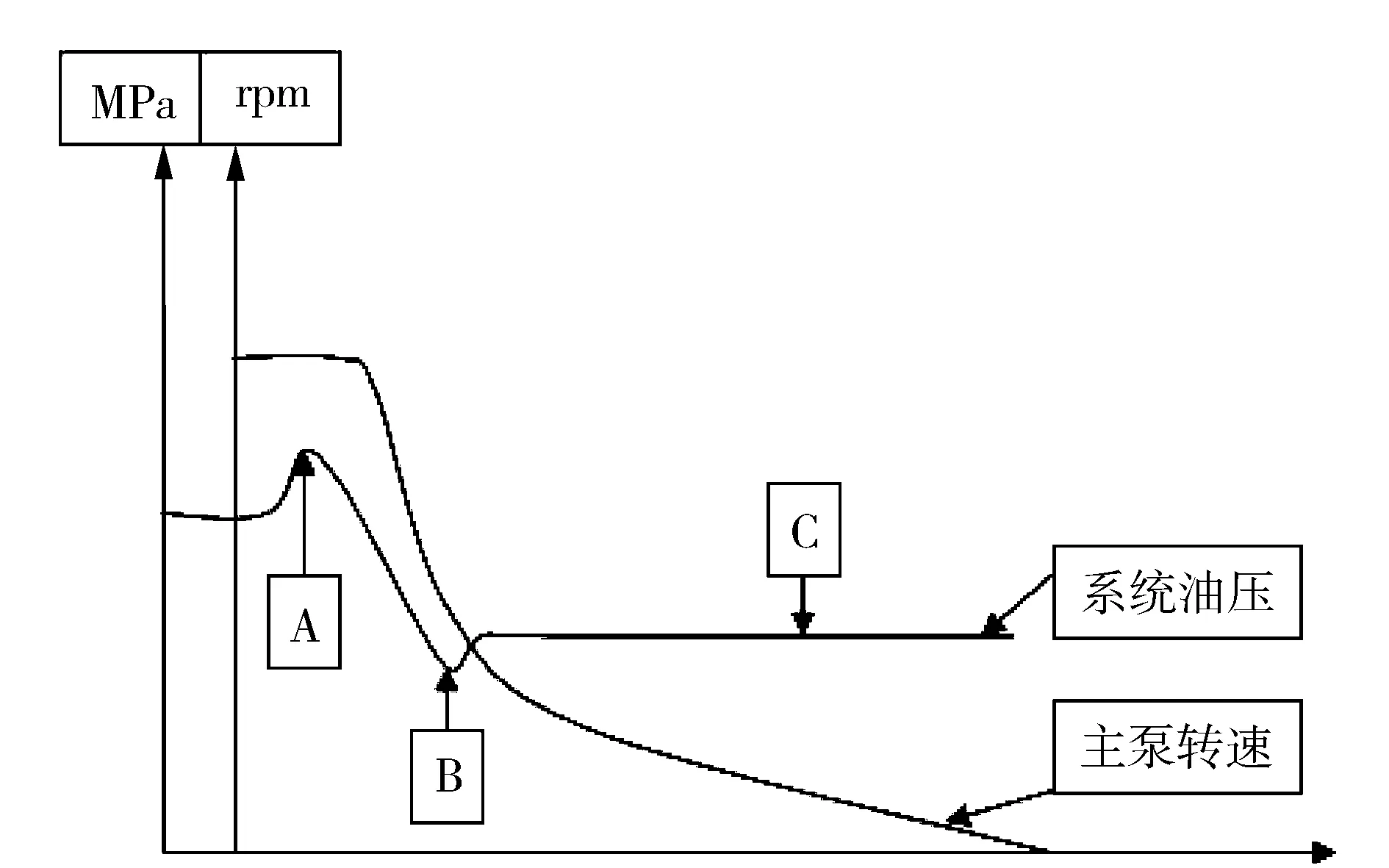

在停机过程中,当主轴是一个减速过程,图3所示为主轴转速与系统油压的变化曲线。图3中A点主油泵在轴系3 000 rpm时与交流油泵并列运行,油压0.277 MPa左右;随着转速下降,油压逐渐下降,当转速降到2 280 rpm左右时,系统油压下降到最低点0.23 MPa左右,此过程主油泵出力在向交流油泵切换;通过B点转速后,系统油压快速回升到正常油压,交流油泵出力提供系统全油压。此过程与开机升速是一个反向过程,只是时间有差别,出现最恶劣况较点转速与现象基本相同。

图3 主泵降速过程系统油压变化与转速关系图

3 结束语

主机润滑油系统在机组启动和停止过程中是比较特殊的过程,在这两种情况下主油泵和交流油泵出力在一个缓慢的过程中切换,与正常运行中的瞬间并列运行有一定区别,分析机组运行及启停过程中参数的变化,对找出影响系统油压变化的因素,认识系统运行最恶劣工况,便于运行人员对机组稳定、设备安全提前预控,从而保证机组安全稳定运行。