牙轮钻头螺旋密封牙型对排砂性能的影响*

2022-11-03胡家豪唐艺凤

周 已 蒋 阳 胡家豪 唐艺凤 谭 彬

(西南石油大学机电工程学院 四川成都 610500)

在石油行业中,牙轮钻头是一种十分重要的钻具,它能够适应软、中、硬交替的各种地层,具有其他钻头无法替代的优势。提高高速牙轮钻头的寿命是世界石油钻井工程的重要研究方向之一,而密封是高速牙轮钻头的关键部件,其性能直接决定牙轮钻头的使用寿命。高速牙轮钻头工作的井底工况十分复杂(高温、高压、高载荷以及高磨砺性介质),提升密封的可靠性和稳定性成为高速牙轮钻头急需解决的技术难题。

近年来,研究人员对迷宫螺旋密封及螺旋密封等密封的结构优化设计、理论仿真等进行了广泛的研究。LEE和ZHENG[5]采用有限元法对螺旋槽气面密封的稳态和非稳态密封行为进行了分析,给出了不同压缩系数和密封压力下气体端面密封的承载能力和润滑油泄漏量。黎义斌等[6]基于Fluent软件对螺旋密封摩擦因数和轴向雷诺数的特性曲线进行了预测,并揭示了螺旋结构参数对摩擦因数和密封性能的影响。高远等人[7]通过简化加工工艺提出了类迷宫螺旋密封,并通过CFD(计算流体动力学)方法对2种密封性能进行对比。李新勇等[8]通过实验对三角形螺旋槽形状的迷宫密封进行改进,使其具有更好的密封效果和更好的环境适应性。黄凯[9]对于螺旋密封的设计提出了一些建议,指出螺旋密封的旋向对其性能具有很大的影响,螺旋密封设计旋向应与轴的旋向相同。还有很多学者对螺旋参数进行了研究。KOU等[10]进行了最优螺旋槽和常规螺旋槽的流场和压力场仿真模拟,结果表明组合螺旋槽密封性能优于其他螺旋槽。杨冰[11]采用仿真与理论相结合的方法开展了螺旋密封的数值模拟研究,推导出其液封能力公式,且优化了螺旋密封的结构参数。杨晓宗[12]采用CFD数值仿真,引入黏度因子和偏心率,研究螺旋密封参数对性能的影响,并进行了优化设计。张居乾[13]运用CFD软件进行数值仿真,对螺旋密封结构参数进行了优化。任朝晖等[14]通过CFD软件开展了层流运动下螺旋密封液封能力研究,通过优化设计得出液封能力最佳时螺旋密封结构参数。 LEHN 和SCHWEIZER[15]通过CFD计算验证了双面螺旋槽推力轴承,确定了最优轴承参数值。XU和YANG[16]利用柯西积分定理,从穆德曼的窄槽理论出发,得到了可压缩螺旋槽气密封窄槽理论的显式解。

在螺旋密封研究方面,矩形螺旋密封被提及的较多。冯亚君[17]优化了水轮机转轮下的螺旋密封几何结构参数。王瑞等人[18]基于CFD软件仿真模拟分析了工艺参数对密封性能的影响。陈果和宋鹏云[19]研究了幂律流体下的矩形螺旋密封封液能力,推导出了密封封液能力表达式。

综上,目前研究人员已对迷宫螺旋密封及螺旋密封进行了深入研究,而关于高速牙轮钻头螺旋密封牙型的研究很少[1-4]。

螺岩屑颗粒进入密封而产生的磨损是影响密封寿命的主要因素,但目前已有密封几乎都是被动密封型式。为了解决被动密封磨损严重的问题,研究人员提出高速牙轮钻头螺旋组合密封的创新结构,以实现密封结构的主动排砂,减少磨损。旋组合密封的主体关键部件为螺旋密封,螺旋密封的性能决定了整个密封的排砂性能。螺旋密封尖角效应和节流效应理论表明,不同形状牙型会产生不同的局部阻力及泵送作用,因而螺旋牙型是影响密封排砂性能的关键因素。本文作者基于螺旋密封结构的排砂原理和流量平衡理论,建立4种不同螺旋牙型对应的流道模型,建立排砂性能评判标准;结合流体湍流模型和固体颗粒运动轨迹追踪法对不同流道模型的速度场、压力场以及岩屑滞留时间进行分析,探究牙型对螺旋密封排砂性能的影响规律;评判不同牙型的排砂性能,并对排沙性能最好的牙型结构参数进行优化设计。研究成果将对螺旋密封的应用及推广起到指导作用。

1 螺旋密封的排砂机制

如图1所示,高速牙轮钻头轴与牙轮之间的密封腔是用于安装螺旋组合密封结构的,O形密封圈和螺旋密封圈在同一个密封腔中。当牙轮钻头高速旋转时,螺旋密封圈会随着钻头一同旋转,实现主动排砂功能,并通过阻止岩屑颗粒进入密封腔内来改善密封环境,减少或防止O形密封圈的磨损,提高其使用寿命。当钻头没有工作时,螺旋密封不工作,但O形密封圈可提供一定的密封作用,从而有效保证了密封的可靠性和稳定性。

图1 螺旋组合密封结构

螺旋组合密封结构具有良好的泵送效应,当泥浆介质通过连续的螺旋密封圈的齿时,泥浆流动状态就会发生变化,并在螺旋槽中将泥浆的旋转动能转换成黏性液体压力能;而螺旋槽也会对其产生一个推进力而不是作为膨胀室产生涡流消耗流体的能量。

由于泥浆液体存在一定黏度,其在螺旋密封的泵送作用下会在密封空腔形成一个动态平衡,泥浆颗粒不断被排出腔外,可保证泥浆颗粒不进入密封腔。

根据克里斯“流量平衡”理论[20]可知,螺旋密封内部流动有泄漏流动和泵送流动。泵送流动是槽中库塔流动,其流量为

(1)

又从螺旋结构的几何形状可得:

bgi=πrDtanα

(2)

则得出最终泵送流量公式为

(3)

2 螺旋密封牙型流场的理论基础

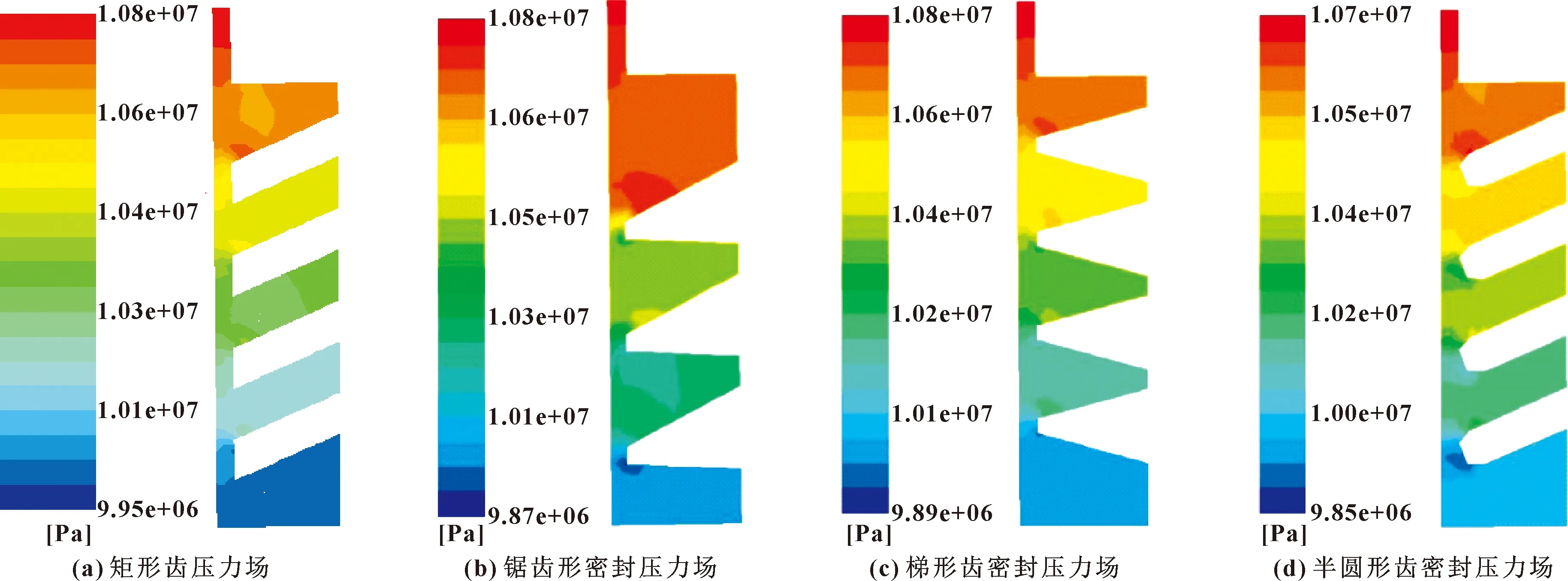

在高速牙轮钻头工作时,由牙轮钻头切削岩石产生的岩屑会和泥浆一起流入螺旋密封腔,此时为岩屑和泥浆的混合流动,因此在对螺旋密封腔内的流场进行分析时应采用固液两相流的相关理论。具有一定黏度的泥浆属于液固两相流中的液相,为连续相;而岩屑则作为液固两相流中的固相,为离散相[21-22]。由于泥浆在螺旋密封腔内的流动是不规则流动[23],文中选择Renormalization group(RNG)k-ε湍流模型来模拟,该模型能够很好地处理不规则的弯曲壁面流动。工程流场计算的主要工具是标准k-ε模型。标准k-ε双方程模型假定湍动黏度μi是各向同性的,湍动能k和耗散率ε方程形式如下:

Gb-ρε-YM+Sk

(4)

(5)

3 螺旋密封牙型流道模型仿真

3.1 三维模型的建立

目前,普遍应用的螺旋密封牙型包括三角形螺旋、锯齿形螺旋、梯形螺旋、半圆形螺旋和矩形螺旋。三角形螺旋由于牙尖太细,易造成轴承的磨损,文中只考虑后4类螺旋牙型。所有的模型都是由螺旋密封圈、牙轮内孔和轴组成的流道模型。

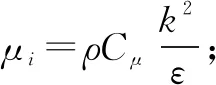

文中建立了4类螺旋牙型的流道三维模型[25]。斜矩形牙型的流道三维模型截面及参数如图2(a)所示;锯齿形牙型的流道三维模型截面及参数如图2(b)所示,其工作面(倾斜夹角α=3°)朝下;梯形牙型的流道三维模型截面及参数如图2(c)所示,其牙型为等腰梯形;半圆形牙型的流道三维模型截面及参数如图2(d)所示,该结构是在斜矩形螺旋基础上进行的改进,其他参数保持不变,将牙齿断面变为半圆形。

图2 4种牙型流道三维模型截面

3.2 网格划分

网格划分结果如图3所示。通过网格无关性验证,得出计算模型网格总数为3 545 737,网格节点数为5 873 145,网格质量skewness值主要集中在0~0.5之间,平均值为0.39,网格质量较好。

图3 网格划分

3.3 边界条件及载荷施加

计算时将下端泥浆进入处设置为出口,边界条件设置为压力出口,压力进口即为模型上端边界条件。文中研究对象为井深850 m的浅井,以密度为1 200 kg/m3,黏度为0.02 Pa·s流体介质作为仿真流体,则井底压力为

p=ρgh=1 200×9.8×850≈10 MPa

(6)

根据文献[26]以及经验可知,牙轮钻头轴承密封内外压差为0.3~0.7 MPa,由公式(6)计算得出泥浆的进口压力值为10 MPa。安全系数取1.5,内外压差设置为1.05 MPa,则出口压力值为11.05 MPa。设置钻头内螺旋密封圈组成的内壁面为旋转壁面,由于其应用于高速牙轮钻头,转速设置为200 r/min,其转动方向和速度与牙轮的转速一致,其他壁面设定为静止壁面,速度为0。

4 仿真结果与分析

4.1 排砂性能评价标准

文中基于速度场、压力场、岩屑滞留时间来评价牙型结构的排砂性能。

(1)基于速度场方向来分析流场颗粒的运动轨迹,评价牙型结构是否对螺旋密封向外排砂有积极作用。若岩屑颗粒的速度方向为从流道上端向下端运动,则证明螺旋密封具有主动排砂功能。

(2)当压力从螺旋密封腔上端到下端逐步递减时,更利于将岩屑颗粒排出螺旋密封腔外。因此对比螺旋密封圈上下两端的压差来评价牙型结构的排砂性能,压差越大,则说明螺旋密封圈的泵送排砂能力越强。反之则越弱。

(3)以岩屑颗粒在螺旋密封腔内的滞留时间来为评价依据来评价密封圈的排砂性能。岩屑颗粒滞留时间越短,表示岩屑颗粒更易排出,即排砂性能越好,因而单位时间螺旋密封腔内的岩屑体积越小,岩屑颗粒对O形圈的磨损越小,密封性能也越好。

4.2 泥浆颗粒在流道中的速度方向分布规律

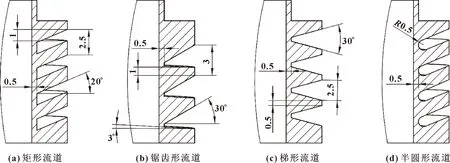

图4(a)所示为矩形螺旋密封结构整体的三维速度场。因螺旋牙型流道模型的左右两半截面的速度场分布是相同的,因此文中只分析右半截面来说明整个模型的排砂性能。图4(b)—(e)所示为4种牙型的右半截面的速度场分布。

图4 矩形齿螺旋密封三维速度场及4种牙型密封右半截面速度场分布

从图4(b)—(e)可以得到,在4种牙型的流道中,泥浆颗粒的大致轨迹都是从密封圈上端向下端流动,在进入到第一个空腔内,一部分颗粒由于螺旋密封圈的牙齿阻挡,会随着流体顺着牙齿的方向在空腔内形成漩涡,最终又进入间隙中向下流动,所以会造成0.5 mm间隙处的流场速度较大。在空腔区域部分的流体速度方向都是沿逆时针方向旋转,最终也会被螺旋密封圈排出腔外。故4种牙型对应的密封圈都具有主动向外排砂的作用,但不同类型螺旋排砂性能的强弱还需进一步研究。

4.3 泥浆在流道中的压力分布规律

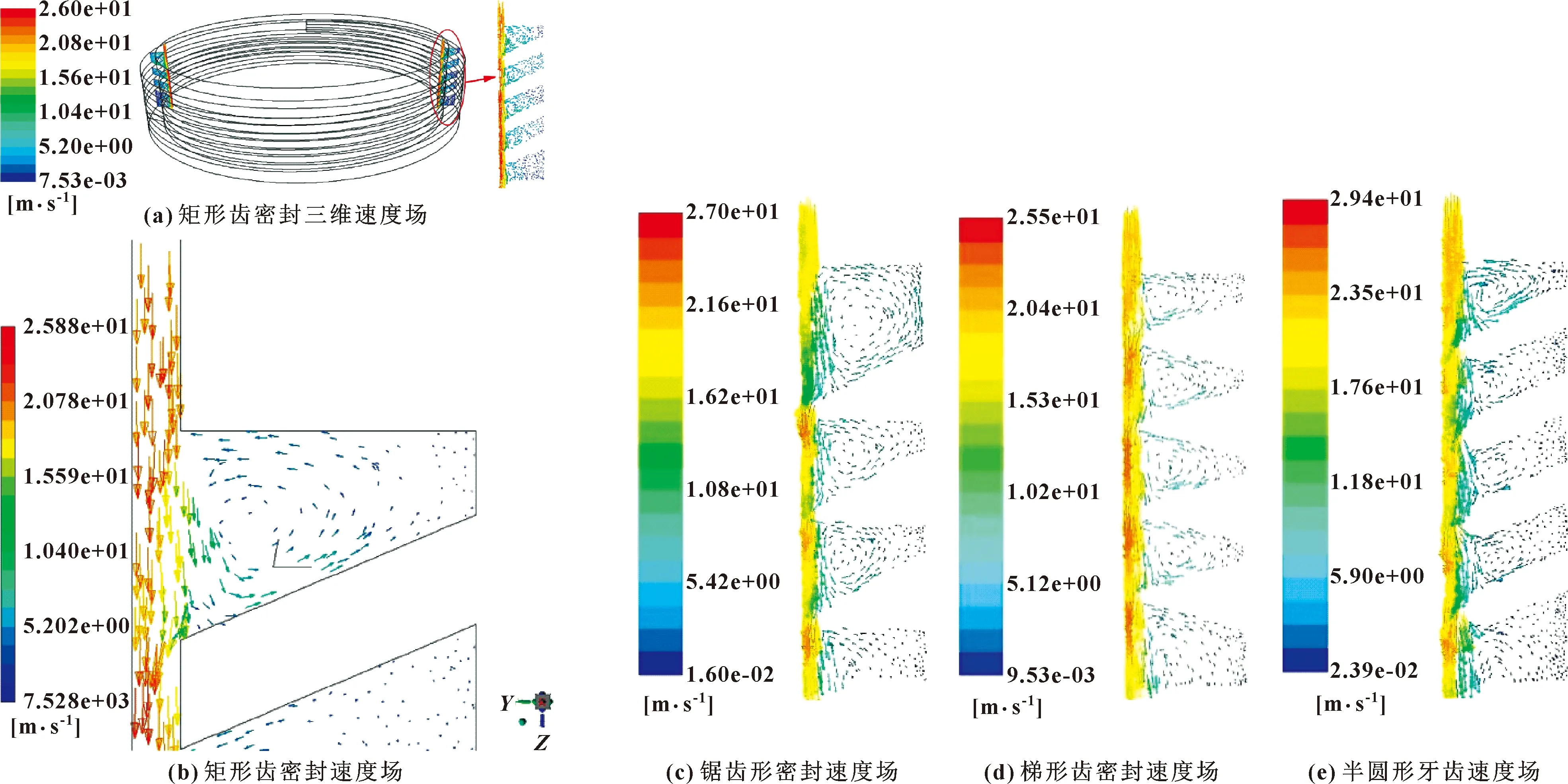

同样因螺旋牙型流道模型的左右两半截面的压力场分布是相同的,图5中仅给出了4种类型流道模型的右半截面的压力场分布。

图5 4种牙型密封右半截面压力场分布

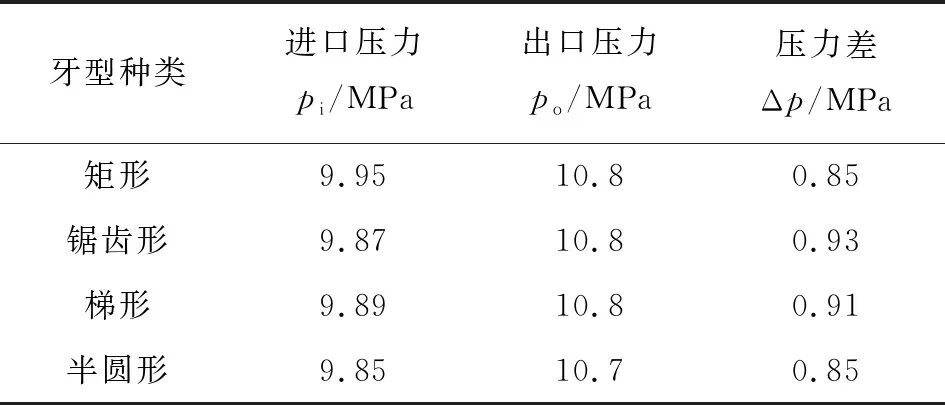

从图5中流道压力场分布可得出,所有牙型的流场压力都是从流道上端向流道下端逐渐降低,这说明4种螺旋密封牙型都具有主动排砂性能,因此证明排砂的可行性。牙型虽然不会影响螺旋密封是否具有主动排砂能力,但牙型的不同却会影响排砂性能的优劣。泥浆中的岩屑颗粒会顺着压力降低的方向向下排出,由于流道上端的初始压力值(11.05 MPa)都大于仿真结果压力值(如表1所示),说明在螺旋密封圈的作用下产生了一个向下的泵送作用,泵送能力越大,则压力降低得越多,压差越大,每种牙型流场压力降低的大小各不相同,因此每种牙型的泵送能力又有区别。在施加相同的边界条件下,4种类型的模型产生了不同的压力差.为了更清晰展示4种牙型对螺旋密封的影响,表1给出了4种牙型压差具体数值。

表1 各牙型的进出口压力对比

从流道模型速度场可得出当泥浆在沿着齿顶环形间隙(螺旋密封圈与牙轮轴颈之间的间隙)流动时,因为齿形的尖角效应会使泥浆流入螺旋槽内,因锯齿形牙型的倾角最大,为30°,流入的泥浆更多,在螺旋槽内泥浆流速降低,更多的泥浆动能转化为螺旋槽对泥浆的推力使泥浆再次流入到环形间隙中,在这个过程中泥浆压力也降低得越多。

而在压力场中,仿真结果也表明锯齿形螺旋的上下端压差最大,为0.93 MPa,这说明锯齿形螺旋密封能产生更大泵送作用,其主动排砂性能也更强。

4.4 颗粒轨迹与滞留时间

根据固体颗粒轨迹追踪法得出颗粒经过流道模型所需的时间,4种牙型对应的岩屑轨迹都大体相同。图6所示为锯齿形螺旋岩屑轨迹及滞留时间示意图。大部分岩屑颗粒都可从牙轮轴与密封圈之间的间隙直接排出腔外,故在流道与轴颈接触的地方岩屑颗粒停留时间最短,少部分会进入螺旋空腔。因此岩屑颗粒在密封腔内的滞留时间,比在流道与轴颈接触地方的滞留时间长,但是岩屑颗粒在经过一定时间的碰撞后最终也会被排出腔外。4种不同牙型的流道模型岩屑滞留时间对比,如图7所示。

图6 螺旋密封岩屑轨迹及滞留时间示意

图7 不同牙型流道的岩屑颗粒滞留时间

仿真结果表明,在锯齿形牙型螺旋密封圈中,颗粒滞留时间最短,在半圆形牙型螺旋密封圈中滞留时间最长,在矩形和梯形牙型螺旋密封圈中岩屑滞留时间都很接近。这是因为泥浆通过锯齿形牙型螺旋槽流入齿顶环形间隙时,由于锯齿形流道模型进出口压差最大,使得更多的泥浆动能通过螺旋槽转化成了推力,导致岩屑颗粒能更快地随泥浆一起被排出密封腔。

由于岩屑颗粒在密封腔里的滞留时间可显著地反映螺旋密封牙型的主动排砂能力,因此可将岩屑颗粒在流道模型里的滞留时间作为主要判断标准。由CFD仿真结果可知,锯齿型牙型螺旋密封圈的岩屑颗粒滞留时间最短,这也说明锯齿形螺旋的主动排砂性能较优。

据表1可知,锯齿形密封流道模型压力场的上下端压差最大(压差为0.93 MPa),据图7可知,锯齿形密封中的岩屑颗粒滞留时间也最短。因此在4种螺旋牙型中锯齿形牙型密封性能最优,梯形牙型和矩形牙型次之,半圆形牙型最差。张彩云等[27]通过理论公式推算出的螺旋牙型密封能力为三角形螺旋密封能力最优,矩形螺旋密封能力最差,梯形螺旋密封能力介于两者之间,与文中的研究结果相同,证明了文中研究方法是可靠的。

综合对比得出:锯齿形的螺旋密封圈是牙轮钻头组合密封中的较优选择。以上研究同时对其他机械螺旋密封的设计与应用具有一定指导意义。

5 螺旋密封牙型参数优化

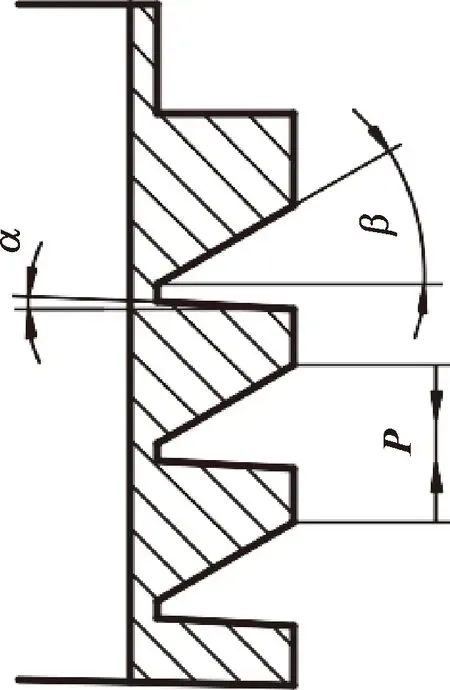

在锯齿形螺旋密封中,密封圈的螺距和工作面倾角等对于螺旋密封的性能有一定的影响。因此,文中进一步研究锯齿形密封的结构参数优化设计,以便找到最优结构参数。锯齿形螺旋密封结构参数如图8所示,文中对螺距P、倾角α和倾角β进行优化设计。

图8 结构参数

5.1 锯齿形螺旋密封螺距优化设计

由于螺旋密封腔的限制,将锯齿形螺旋密封的螺距设置为3、3.1、3.2、3.3、3.4、3.5 mm进行仿真计算(进口端初始压力设置为11 MPa,其余设置和上述仿真设置一致),其压力场分布如图9所示(图中仅给出了右半截面压力场分布)。

图9 不同螺距下锯齿形螺旋密封压力场分布

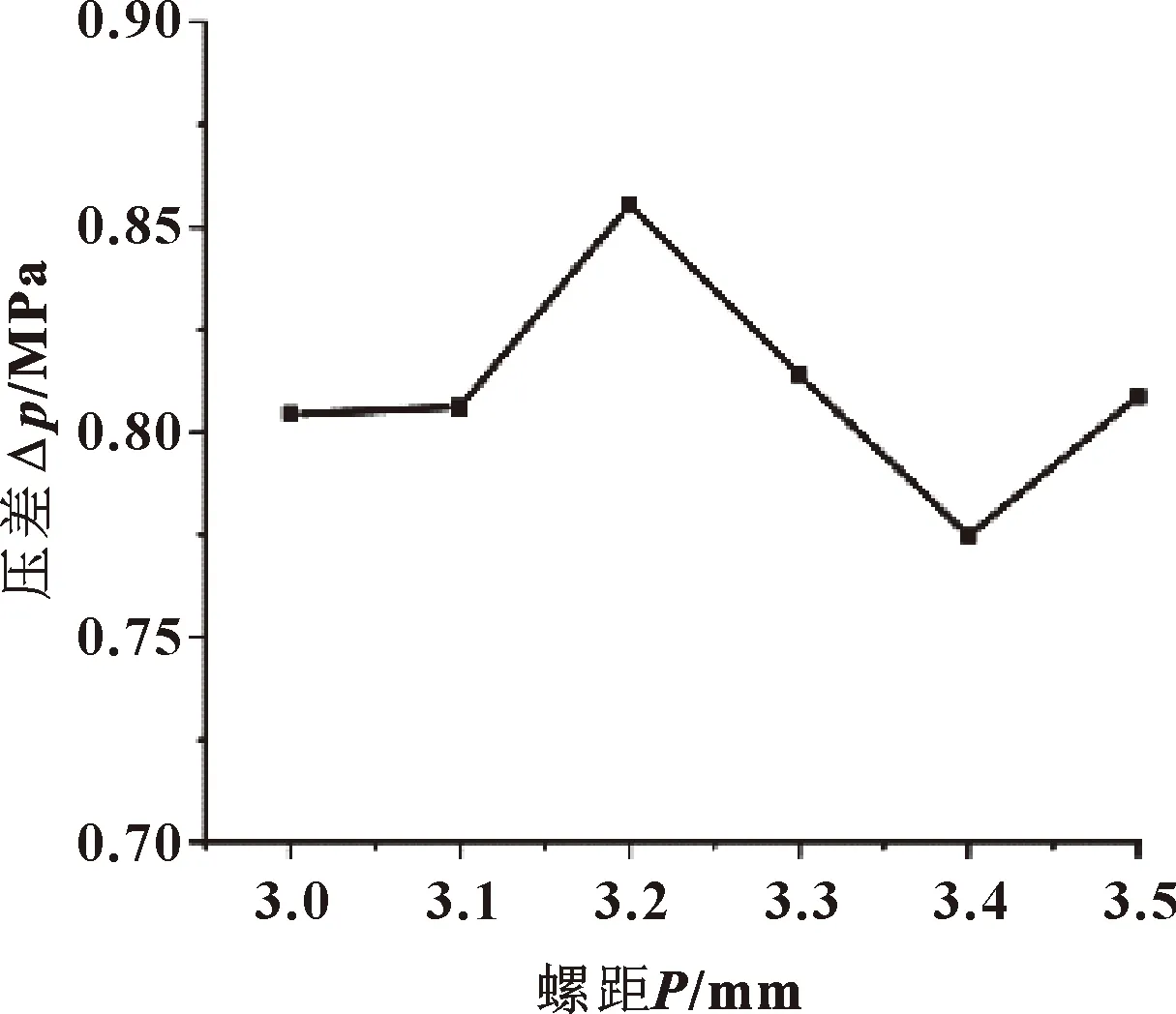

6种不同螺距的锯齿形螺旋密封流道模型进出口压差均为从进口到出口压力逐渐下降,其压差大小如图10所示。

图10 不同螺距的锯齿形螺旋密封进出口压差

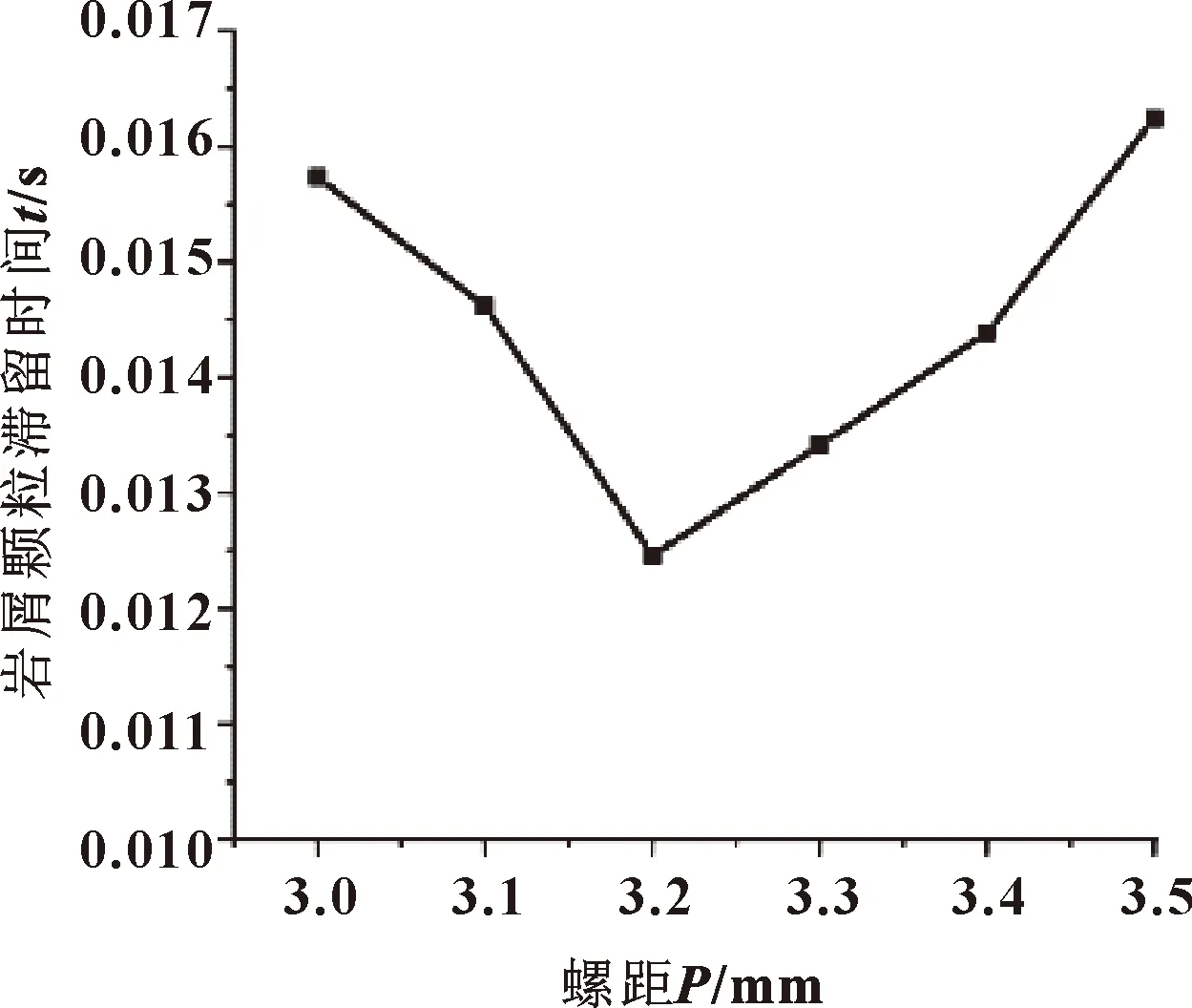

据固体颗粒运动轨迹追踪法得出岩屑颗粒在不同螺距的螺旋密封中滞留时间如图11所示。

图11 不同螺距的锯齿形螺旋密封中岩屑滞留时间

因此综合流道模型进出口压差与岩屑颗粒滞留时间作为评判其密封性能强弱的标准来看,进出口压差越大,滞留时间越短,排砂性能就越好。当锯齿形螺旋密封的螺距为3.2 mm时(进出口压差最大约为0.855 MPa,岩屑颗粒滞留时间最短约为0.012 s)密封性能较好。

5.2 锯齿形螺旋密封倾角优化设计

取螺距P=3.2 mm,工作面倾角α分别取2.4°、2.6°、2.8°、3.0°、3.2°、3.4°进行仿真计算,得到的压力场分布如图12所示,其压力分布也是从流道模型进口到出口压力逐渐下降。

图12 不同工作面倾角α时锯齿形螺旋密封压力场分布

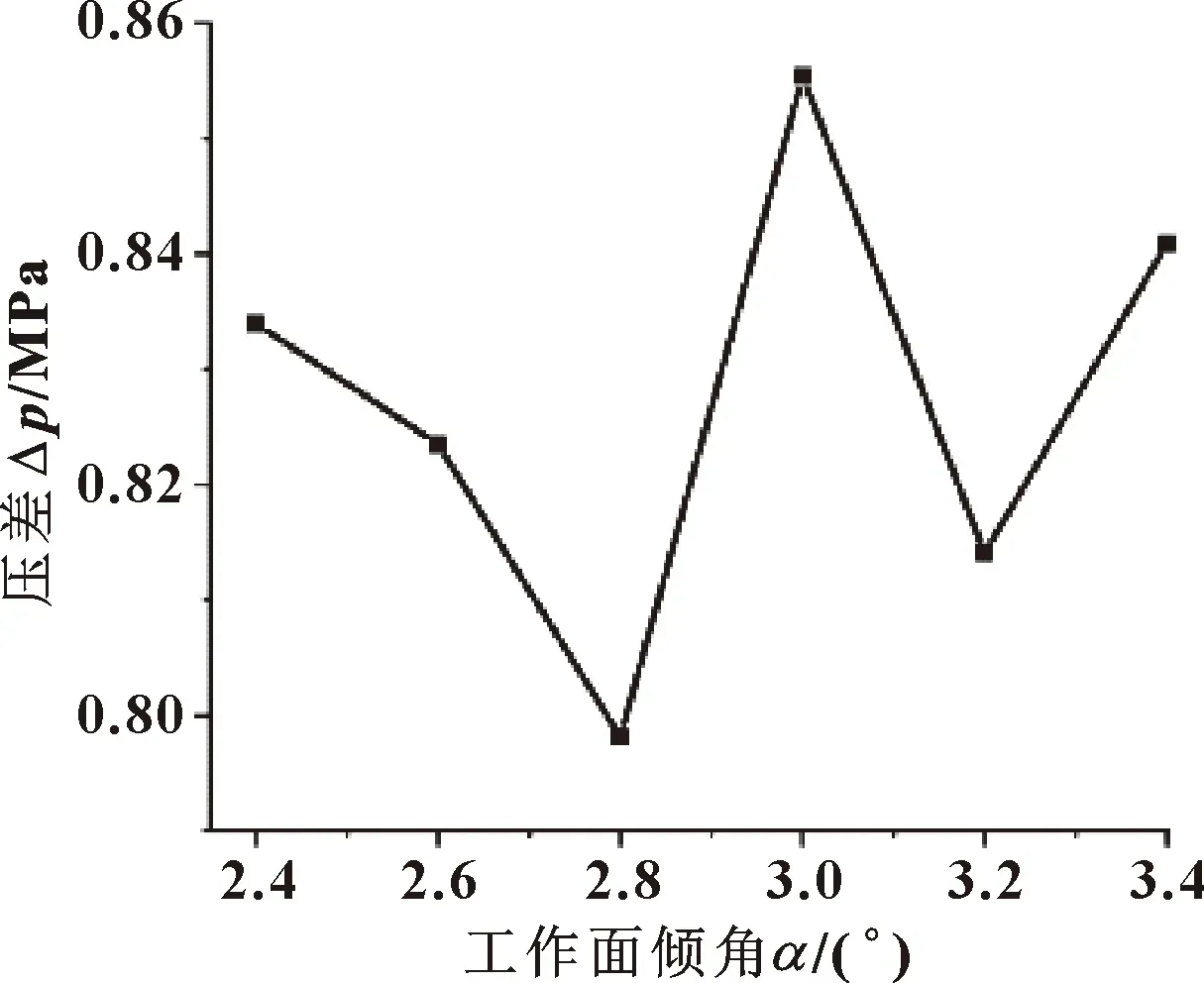

6种不同的工作面倾角α下流道模型进出口压差如图13所示。

图13 不同工作面倾角α时进出口压差

岩屑颗粒滞留时间随不同工作面倾角α变化关系如图14所示。

图14 不同工作面倾角α时岩屑滞留时间

由图13、14所示的螺旋密封流道模型进出口压差以及岩屑滞留时间综合考虑得出:当工作面倾角α为3°时(流道模型进出口压差最大约为0.855 MPa,岩屑滞留时间最短约为0.012 5 s),锯齿形螺旋密封性能较好。

取螺距P=3.2 mm,工作面倾角α=3°,非工作面倾角β分别取26°、28°、30°、32°、34°进行仿真计算,得到的流道模型压力场分布如图15所示,其压力分布规律也是从流道进口到出口逐渐下降。

图15 不同非工作面倾角β下锯齿形螺旋密封压力场分布

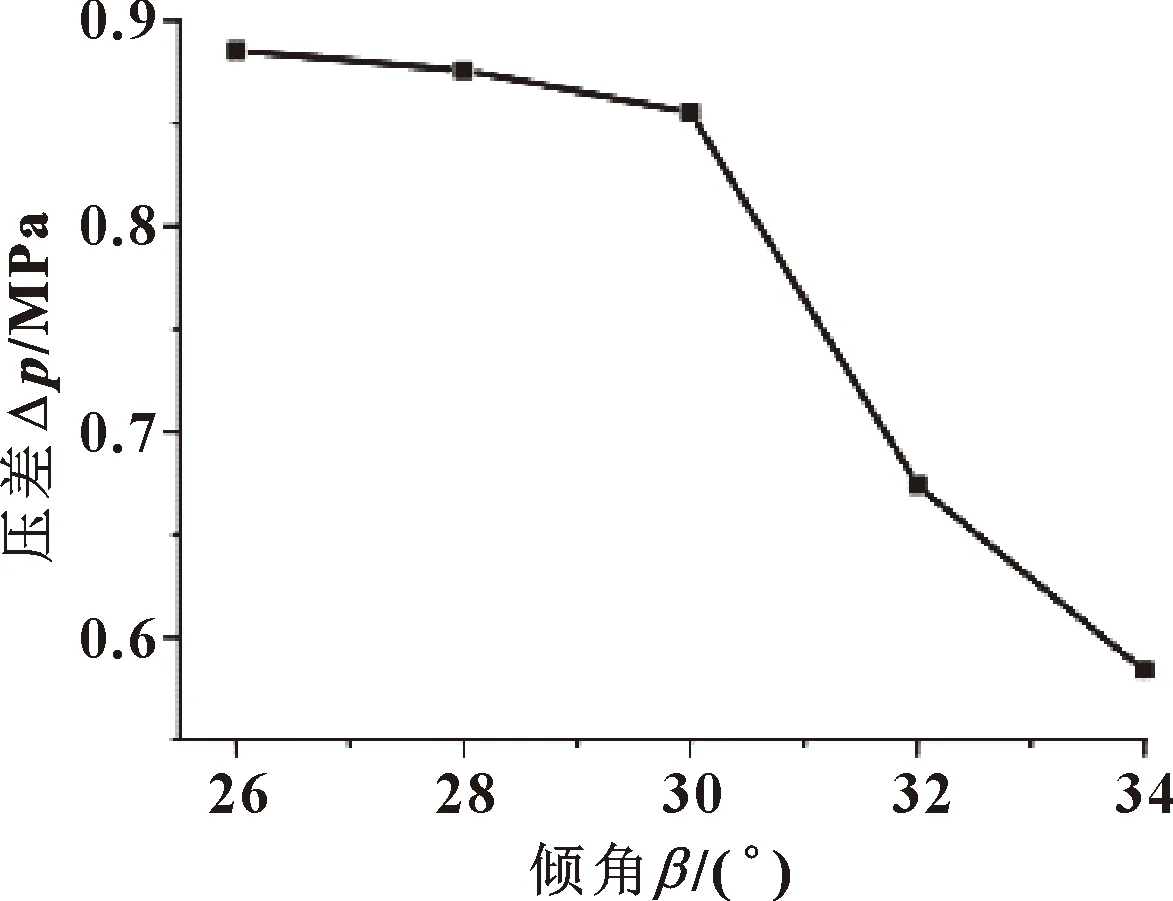

不同非工作面倾角β下进出口压差、岩屑颗粒滞留时间如图16、图17所示。

图16 不同非工作面倾角β下进出口压差

图17 不同非工作面倾角β下岩屑滞留时间

由于倾角β在26°、28°、30°时流道模型进出口压差大小相差不大,而32°和34°时的进出口压差逐渐下降,且β角为30°时岩屑滞留时间最短(0.012 5 s)。因此综合考虑当锯齿形螺旋密封螺距P=3.2 mm、工作面倾角α=3° 、非工作面倾角β=30° 时排砂性能较好。

6 结论

(1)研究的锯齿形、梯形、半圆形和矩形4种牙型的螺旋密封结构都具有主动向外排砂的作用。

(2)锯齿形的螺旋密封圈流道模型的上下端压差最大,且岩屑颗粒在密封腔中滞留时间在以上4种类型的螺旋密封中也最短,故锯齿形的螺旋密封圈是牙轮钻头螺旋密封中的较优选择。

(3)当锯齿形螺旋密封螺距P=3.2 mm、工作面倾角α=3°、非工作面倾角β=30°时,其流道模型进出口压差较大且岩屑颗粒滞留时间较短,排砂性能较好。